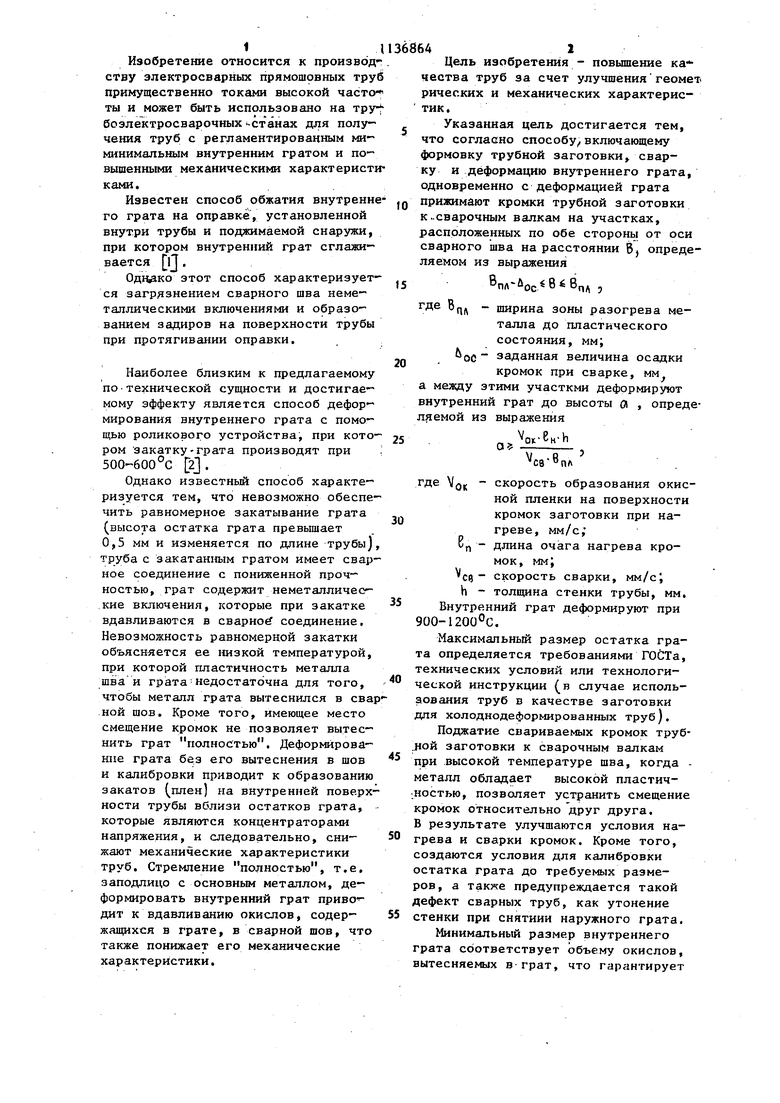

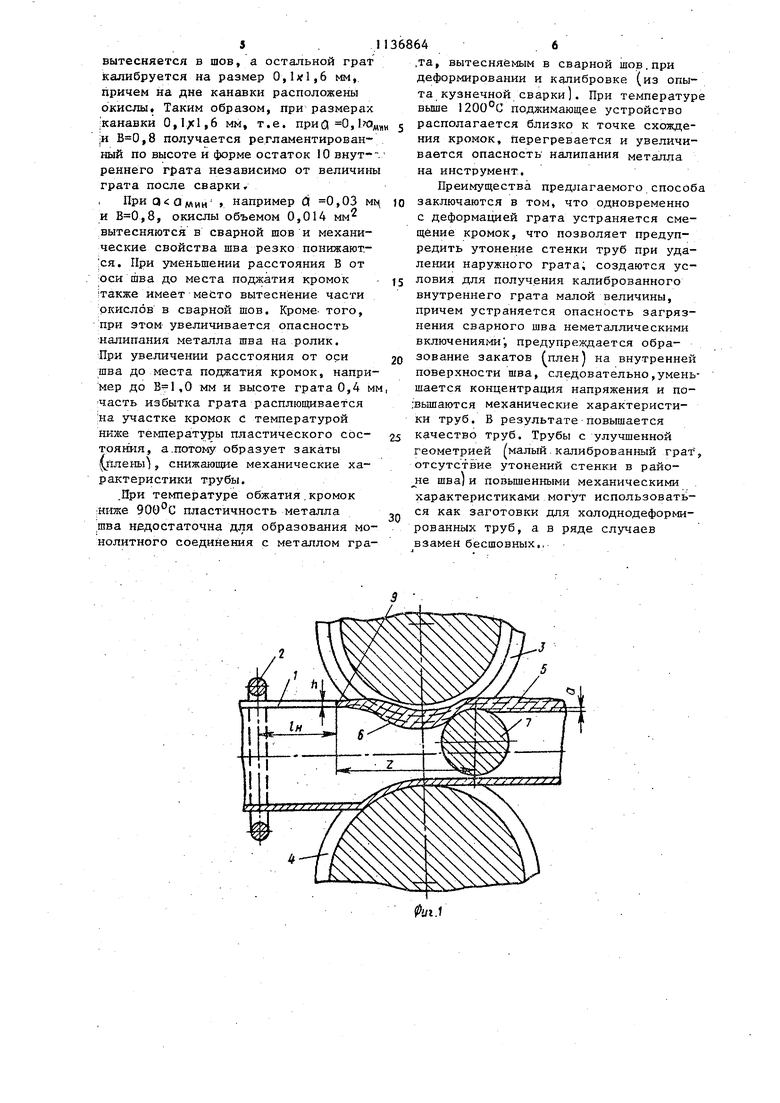

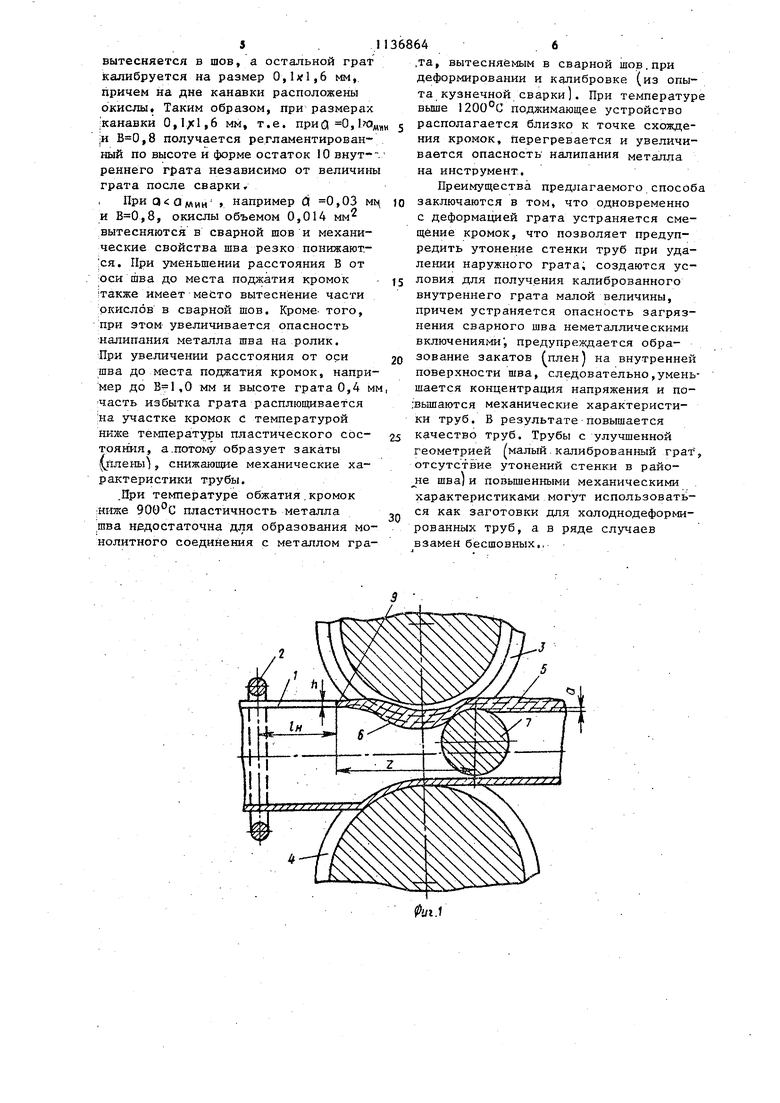

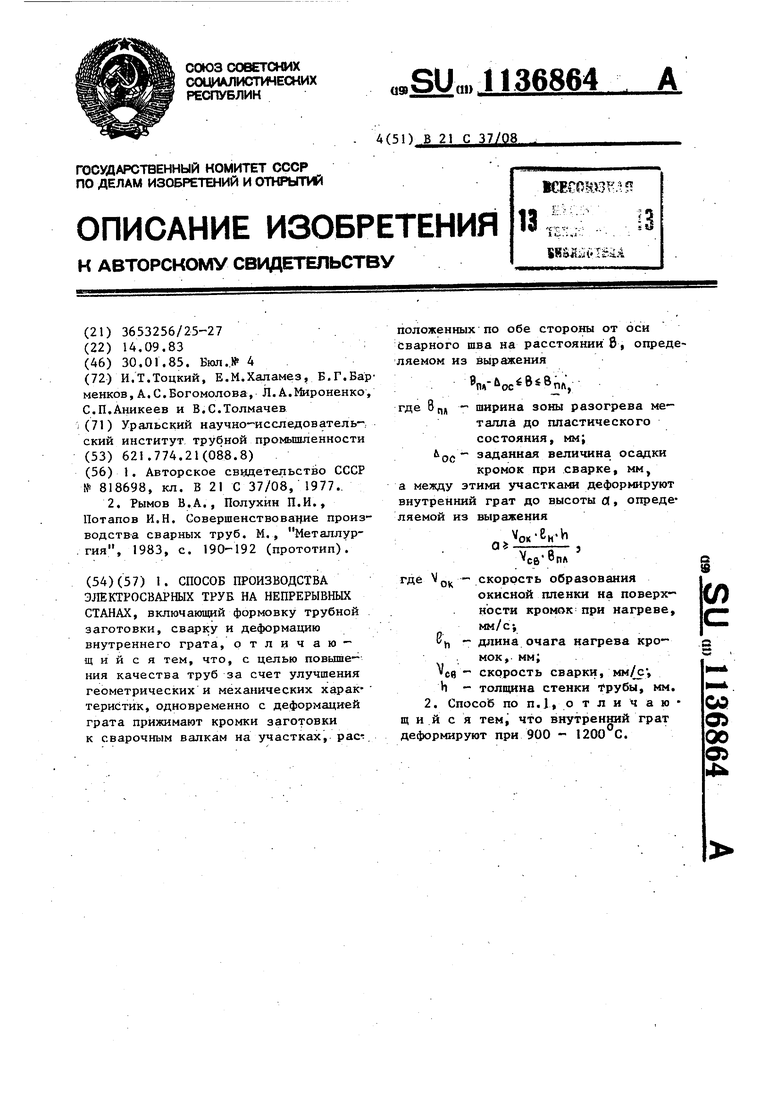

Изобретение относится к производ ству электросварньпс прямошрвных тру примущественно токами высокой часто ты и может быть использовано на тру боэлектросварочных -станах для получения труб с регламентированным ми-минимальным внутренним гратом и повышенными механическими характерист ками. Известен способ обжатия внутренн го грата на оправке, установленной внутри трубы и поджимаемой снаружи, при котором внутренний грат сглаживается ij . Однако этот способ характеризует ся загрязнением сварного шва неметаллическими включениями и образованием задиров на поверхности трубы при протягивании оправки. Наиболее близким к предлагаемому потехнической сущности и достигаемому эффекту является способ деформирования внутреннего грата с помощью роликового устройства, при кото ром закатку-грата производят при 500-600°С 2 . Однако известньй способ характеризуется тем, что невозможно обеспе чить равномерное закатывание грата (высота остатка грата превьш1ает 0,5 мм и изменяется по длине трубы) труба с закатанным гратом имеет свар ное соединение с пониженной прочностью, грат содержит неметаллические включения, которые при закатке вдавливаются в сварной соединение. Невозможность равномерной закатки объясняется ее низкой температурой, при которой пластичность металла шваи грата недостаточна для того, чтобы металл грата вытеснился в сва ной шов. Кроме того, имеющее место смещение кромок не позволяет вытеснить грат полностью. Деформирование грата без его вытеснения в шов и калибровки приводит к образованию закатов (плен) на внутренней поверх ности трубы вблизи остатков грата, которые являются концентраторами напряжения, и следовательно, снижают механические характеристики труб. Стремление полностью, т.е. заподлицо с основным металлом, деформировать внутренний грат приводит к вдавливанию окислов, содержащихся в грате, в сварной шов, что также понижает его механические характеристики. Цель изобретения - повышение ка чества труб за счет улучшениягеомет рических и механических характеристик . Указанная цель достигается тем, что согласно способу включающему формовку трубной заготовки, сварку и деформацию внутреннего грата, одновременно с деформацией грата прижимают кромки трубной заготовки к..сварочным валкам на участках, расположенных по обе стороны от оси сварного шва на расстоянии Bj определяемом из выражения J - ширина зоны разогрева металла До пластического состояния, мм; заданная величина осадки кромок при сварке, мм а между этими участкми деформируют внутренний грат до высоты и , определяемой из выражения св-Впл скорость образования окисной пленки на поверхности кромок заготовки при нагреве, мм/с; длина очага нагрева кромок, мм; св скорость сварки, мм/с; h - толщина стенки трубы, мм. Внутренний грат деформируют при 900-1200°С. Максимальный размер остатка грата определяется требованиями ГОСТа, технических условий или технологической инструкции (в случае использования труб в качестве заготовки для холоднодеформированных труб). Поджатие свариваемых кромок трубкой заготовки к сварочным валкам при высокой температуре шва, когда металл обладает высокой пластичностью, позволяет устранить смешение кромок относительно друг друга. В результате улучшаются условия нагрева и сварки кромок. Кроме того, создаются условия для калибровки остатка грата до требуемых размеров, а также предупреждается такой дефект сварных труб, как утонение стенки при снятиии наружного грата. Минимальный размер внутреннего грата соответствует объему окислов, вытесняемых в-грат, что гарантирует 31 непопадание неметаллических включений (окислов) в сварной шов при деформировании внутреннего грата. Вследствие того, что окислы железа имеют температуру плавления ниже теь пературы плавления стали, при нагреве кромок заготовки до температуры сварки 1350-1400 0 образующиеся окис лы стекают вниз и прн вытеснении металла в грат покрывают его. При последующем деформировании грата и вытеснении металла грата в шов окислы не попадают з последний, так как Bej(H4HHa вытеснения ограничена. Неполное вытеснение внутреннего грата в шов, а именно невытеснение окислов, создает между поверхностью инструмента, деформирующего грат, и сварным швом (остатком грата) неметаллическую прослойку, кото рая загцищает инструмент от налипани горячего металла. Поджатие кромок заготовки к сварочным валкам на рас стоянии, ограниченном размерами ширины зоны металл,а, нагретого до пла тического состояния, препятствует образованию закатов. Избыточный металл вытесняется в сварной шов вследствие пластической деформации последнего, что обеспечивается достаточно высокой температурой металла шва и грата. На фиг.1 и 2 представлены схемэ реализации предлагаемого способа. Трубную заготовку 1 формируют, кромки ее нагревают токами высокой частоты- с помощью индуктора 2 и сваривают в сварочной клети путем осадки между валками 3 и 4 сварочно клети. В результате образуется свар ное соединение с наружным 5 и внутр

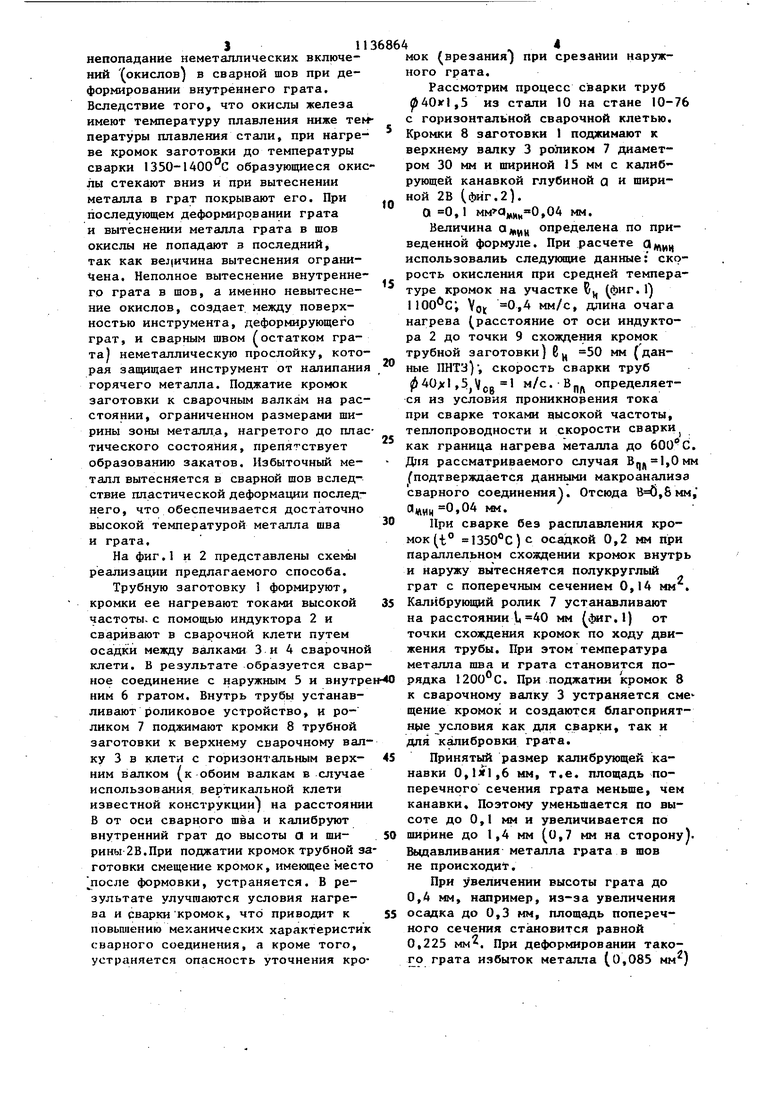

ним 6 гратом. Внутрь трубы устанавливают роликовое устройство, и роликом 7 поджимают кромки 8 трубной заготовки к верхнему сварочному валку 3 в клети с горизонтальным верхним валком (к-обоим валкам в случае использования вертикальной клети известной конструкции) на расстоянии В от оси сварного шва и калибруют внутренний грат до высоты а и ширины 2В. При поджатии кромок трубной заготовки смещение кромок, имеющее место | после формовки, устраняется. В результате улучшаются условия нагрева и сварки кромок, что приводит к повышению механических характеристик сварного соединения, а кроме того, устраняется опасность уточнения крок сварочному валку 3 устраняется смещение кромок и создаются благоприятHwe условия как для сварки, так и для калибровки грата.

Принятый размер калибрующей канавки 0,1x1,6 мм, т.е. площадь поперечнрго сечения грата меньше, чем канавки. Поэтому уменьЩается по высоте до О,1 мм и увеличивается по

ширине до 1,4 мм (0,7 мм на стороиу. К |давливания металла грата в шов не происходит.

При увеличении высоты грата до О,А мм, например, из-за увеличения

осадка до 0,3 мм, площадь поперечного сечения становится равной 0,225 мм. При деформировании такого грата избыток металла (0,085 мм) мок (врезания) при срезании наружного грата. Рассмотрим процесс сварки труб ,5 из стали 10 на стане 10-76 с горизонтальной сварочной клетью. Кромки 8 заготовки 1 поджимают к верхнему валку 3 роликом 7 диаметром 30 мм и шириной 15 мм с калибрующей канавкой глубиной а и шириной 2В (,фиг.2). О 0,1 ,04 мм. Величина ,j, определена по приведенной формуле. Прн расчете а,ц использовалиь следующие данные: скорость окисления при средней температуре кромок на участке ц (фиг. 1) Von 0,4 мм/с, длина очага нагрева (расстояние от оси индуктора 2 до точки 9 схождения кромок трубной заготовки) 6ц 50 мм (данные ПНТЗ), скорость сварки труб ,5,VcB определяется из условия проникновения тока при сварке токами высокой частоты, теплопроводности и скорости сварки как граница нагрева металла до . Для рассматриваемого случая ,0 мм (подтверждается данными макроанализа сварного соединения. Отсюда В,8мм, Яиин При сварке без расплавления кромок (t° 1350°С)с осадкой 0,2 мм при параллельном схождении кромок внутрь и наружу вытесняется полукруглый грат с поперечным сечением 0,14 мм . Калибрующий ролик 7 устанавливают на расстоянии А, 40 мм (liMr.l) от точки схождения кромок по ходу движения трубы. При этом температура металла шва и грата становится порядка 1200 С. При поджатии кромок 8 5 вытесняется в шов, а остальной грат калибруется на размер 0,1x1,6 мм,, причем на дне канавки расположены окислы. Таким образом, при размерах |канавки 0,1/1,6 мм, т.е. при а 0,1 ;И ,8 получается регламентированный по высоте и форме остаток 10 внутреннего грата независимо от величин грата после сварки. При например О 0,03 м к ,8, окислы объемом 0,014 мм вытесняются в сварной шов и механические свойства шва резко понижают.|ся. При уменьшении расстояния В от ;оси шва до места поджатия кромок также имеет место вытеснение части :окисл6в в сварной шов. Кроме- того, при этом увеличивается опасность :налипания металла шва на ролик. При увеличении расстояния от оси шва до места поджатия кромок, напри мер до В-1,0 мм и высоте грата 0,4 м Часть избытка грата расплюпщвается ;На участке кромок с температурой ниже теьтературы пластического состояния, а.потому образует закаты Плены), снижающие механические характеристики трубы. .При температуре обжатия,кромок ;HiiKe пластичность металла шва недостаточна для образования мо нолитного соединения с металлом гра 646 ,та, вытесняемым в сварной шов.при деформировании и калибровке (из опыта кузнечной сварки . При температуре выше 1200°С поджимающее устройство располагается близко к точке схождения кромок, перегревается и увеличивается опасность налипания металла на инструмент. Преимущества предлагаемого способа заключаются в том, что одновременно с деформацией грата устраняется смещение кромок, что позволяет предупредить утонение стенки труб при удалении наружного грата; создаются условил для получения калиброванного внутреннего грата малой величины, причем устраняется опасность загрязнения сварного шва неметаллическими включениями , предупреждается образование закатов плен на внутренней поверхности шва, следовательно,уменьшается концентрация напряжения и повышаются механические характеристики труб. В результате повышается качество труб. Трубы с улучшенной геометрией (малый, калиброванный грат , отсутствие утонений стенки в районе шва) и повьш1енными механическими характеристиками могут использоваться как заготовки для холоднодеформированных труб, а в ряде случаев взамен бесшовных,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовое устройство для деформирования внутреннего грата в электросварных трубах | 1983 |

|

SU1118446A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

1. СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУЕ НА НЕПРЕРЫВНЫХ СТАНАХ, включающий формовку трубной заготовки, сварку и деформацию внутреннего грата, отличающийся тем, что, с целью повыше-ния качества труб за счет улучшения геометрических и механических характеристик, одновременно с деформацией грата прижимают кромки заготовки к сварочным валкам на участках, рас-;. положенных по обе стороны от оси Сварного шва на расстоянии 6, определяемом из выражения 9„.-йос В48пл ПГ 8 где ширина зоны разогрева меПА талла до пластического состояния, мм; заданная величина осадки ОС кромок при .сварке, мм а между этими участками деформируют внутренний грат до высоты Д, определяемой из выражения еи-ь «ок а ок скорость образования где (Л окисной пленки на поверхности кромок при нагреве, мм/с-, е. - длина очага нагрева кромок,- мм: V се - скорость сварки, мм/с, Ь - толщина стенки -Грубы, мм. Од О) 2. Способ по п.1,0 т л и ч а ю щ и и с я тем, что внутренний грат деформируют при 900 - 1200 С. 00 О) 4ik

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Внутренняя оправка трубосвароч-НОгО CTAHA | 1977 |

|

SU818698A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рымов Б.А., Полухин П.И., Потапов И.Н | |||

| Совершенствование производства сварных труб | |||

| М., Металлургия, 1983, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1985-01-30—Публикация

1983-09-14—Подача