Изобретение относится к порошковой металлургии, в частности, к конструкциям заготовок для изготовления изделий из порошков методом горячего изостатического прессования.

Известна заготовка для изготовления изделий из металлических порошков путем горячего прессования, включающая капсулу с закладными формующими элементами и торцовые крышки.

Недостатком известной заготовки является низкая стойкость и низкая производительность при использовании таких заготовок для литейного инструмента (при литье под давлением алюминиевых сплавов).

Целью изобретения является повышение стойкости и повышение производительности за счет дополнительных водоохлаждаемых трубчатых элементов.

Сущность изобретения заключается в том, что заготовка для изготовления литейного инструмента из металлических порошков, содержащая капсулу для горячего изостатического прессования с жаропрочным порошковым материалом изделия, закладные формующие элементы и торцевые крышки, снабжена дополнительным закладным элементом в виде трубчатого элемента для охлаждения изделия, закладной формующий элемент выполнен по форме и профилю рабочей поверхности изделия, а трубчатый элемент - с конфигурацией профиля рабочей поверхности, диаметром равным 0,10-0,25 максимальной высоты профиля и расположен в порошковом материале на расстоянии от закладного формующего элемента, равном 0,5-3,0 диаметра трубчатого элемента, причем отношение площади поверхности трубчатого элемента к площади рабочей поверхности изделия составляет 0,10-0,55.

Оптимальным диаметром трубчатого элемента является диаметр 0,10-0,25 максимальной высоты профиля, что обеспечивает высокую стойкость инструмента и производительность за счет эффективной теплоотдачи от рабочей поверхности инструмента к охлаждающей среде трубчатого элемента.

При диаметре трубчатого элемента менее 0,1 максимальной высоты профиля снижается производительность из-за низкой скорости охлаждения инструмента и снижается стойкость инструмента за счет появления разгарных трещин на его рабочей поверхности.

При диаметре трубчатого элемента более 0,25 максимальной высоты профиля снижается производительность инструмента из-за быстрой кристаллизации заливаемого металла и неполного заполнения жидким металлом внутренних полостей инструмента, что снижает выход годного.

Оптимальным расстоянием расположения трубчатого элемента в порошковом материале от закладного формующего элемента является расстояние, равное 0,5-3,0 диаметра трубчатого элемента, выбранное экспериментальным путем и обеспечивает высокую стойкость и производительность за счет интенсивного и равномерного теплоотвода.

При расстоянии трубчатого элемента от закладного формующего элемента менее 0,5 диаметра трубчатого элемента появляется остаточная деформация верхних слоев рабочей поверхности инструмента, что снижает его стойкость.

При расстоянии трубчатого элемента от закладного формующего элемента более 3,0 диаметра трубчатого элемента появляются разгарные трещины на рабочей поверхности и, как следствие, снижается его стойкость за счет слабого теплоотвода.

Оптимальным отношением площади трубчатого элемента к площади рабочей поверхности изделия является отношение, равное 0,10-0,55, которое выбрано экспериментальным путем и обеспечивает высокую стойкость инструмента, а также производительность.

При отношении площади трубчатого элемента к площади рабочей поверхности изделия менее 0,10 происходит снижение стойкости инструмента и производительности за счет низкого теплоотвода от рабочей поверхности инструмента.

При отношении площади трубчатого элемента к площади рабочей поверхности изделия более 0,55 снижается стойкость инструмента и производительность за счет быстрой кристаллизации жидкого металла при заполнении им литейной формы.

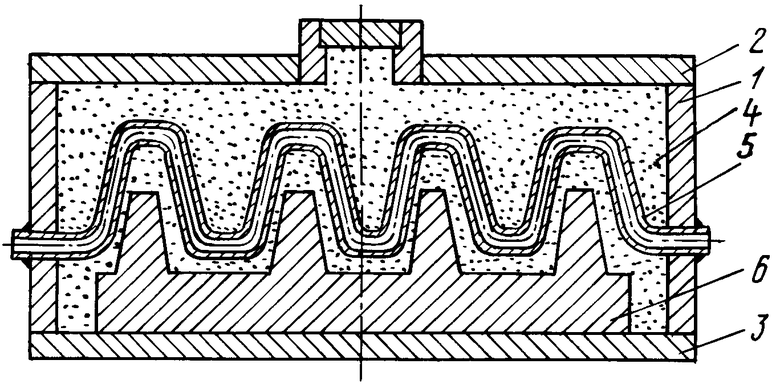

На чертеже представлена предлагаемая заготовка, поперечный разрез.

Заготовка включает капсулу 1, торцовые крышки 2,3, спекаемый порошок 4, водоохлаждаемый трубчатый элемент 5, закладной формующий элемент 6. Закладной формующий элемент выполнен с конфигурацией, соответствующей геометрии изделия, получаемого из настоящей заготовки.

П р им е р. Для изготовления корпусной детали швейной машины прессовали из порошка жаропрочного сплава ЭП741 НП заготовку литейного инструмента, включающую капсулу из ст. 3, торцевые крышки и закладной формующий элемент из ст. 3 высотой 24, 32, 56 и 59 мм, водоохлаждаемый трубчатый элемент из ст. Х12Н10Т диаметром 6,8,10 и 14 мм (что составляет 0,1; 0,13; 0,17 и 0,25 от максимальной высоты профиля. Трубчатый элемент располагали в порошковом материале на расстоянии от закладного формующего элемента, равном 0,5-3,0 диаметра трубчатого элемента, т. е. 3,6,12 и 18 мм. Площадь трубчатого элемента выполняли равной 0,1-0,55 площади рабочей поверхности изделия.

На вибростоле засыпали капсулу порошком сплава ЭР741 НП и после дегазации в вакууме герметизировали капсулу путем заварки загрузочного патрубка с крышкой электронным лучом.

Затем производили горячее изостатическое прессование капсулы с порошком.

После горячего прессования из заготовки стравливали наружную оболочку (торцевые крышки 2 и 3, торцевые стенки 1 и закладной формующий элемент), получая готовую заготовку для инструмента.

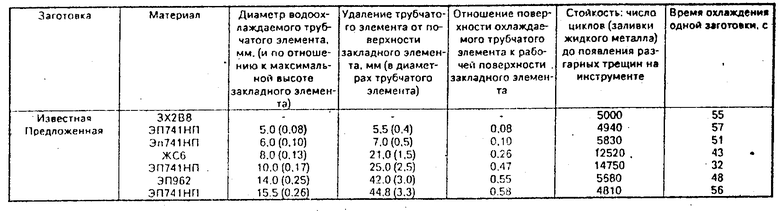

В таблице представлены результаты сравнительных экспериментальных данных, полученных при использовании известной и предложенной заготовки из металлических порошков в качестве литейного инструмента.

Использование предложенной заготовки позволяет повысить стойкость литейного инструмента в 1,5-2,5 раза и производительность в среднем на 18-30% за счет обеспечения более равномерного и интенсивного охлаждения рабочей поверхности литейного инструмента (заготовки).

(56) Заявка Великобритании N 1395060, кл. В 22 F 3/14, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| КОНТЕЙНЕР ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2544719C1 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2007275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКОВ С ЛОПАТКАМИ | 1989 |

|

SU1739585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖНОГО КОЛЕСА С ЛОПАТКАМИ | 1998 |

|

RU2151027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1992 |

|

RU2011474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 1998 |

|

RU2147973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2556848C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СТОЙКИЙ К СУЛЬФИДНОЙ КОРРОЗИИ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2013 |

|

RU2516681C1 |

Сущность: заготовка содержит капсулу с прессуемым материалом изделия, торцевые крышки и закладные элементы, один из которых выполнен по форме и профилю изделия, а второй - в виде трубчатого элемента для охлаждения изделия с конфигурацией профиля рабочей поверхности, диаметром 0,10-0,25 максимальной высоты профиля и расположен в прессуемом материале на расстоянии от первого закладного элемента, равном 0,5-3,0 диаметра трубчатого элемента, причем отношение площади поверхности трубчатого элемента к площади рабочей поверхности изделия равно 0,10-0,55, а в качестве прессуемого материала используют жаропрочный трудно деформируемый сплав. 1 табл. , 1 ил.

ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОГО ИНСТРУМЕНТА, содержащая капсулу для горячего изостатического прессования с жаропрочным порошковым материалом изделия, закладным формующим элементом и торцевыми крышками, отличающаяся тем, что она снабжена дополнительным закладным элементом в виде трубчатого элемента для охлаждения изделия, закладной формующий элемент выполнен по форме и профилю рабочей поверхности изделия, а трубчатый элемент - с конфигурацией профиля рабочей поверхности диаметром, равным 0,10 - 0,25 максимальной высоты профиля, и расположен в порошковом материале на расстоянии от закладного формующего элемента, равном 0,5 - 3,0 диаметра трубчатого элемента, причем отношение площади поверхности трубчатого элемента к площади рабочей поверхности изделия составляет 0,10 - 0,55.

Авторы

Даты

1994-02-15—Публикация

1991-05-22—Подача