Настоящее изобретение относится к области металлургии, в частности порошковой металлургии жаропрочных никелевых сплавов, и может быть использовано при производстве заготовок дисков газотурбинных двигателей авиационной, газовой, морской и т.д. промышленности.

В настоящее время одним из основных направлений совершенствования технологии производства изделий методом гранульной металлургии является снижение расхода (массы) гранул и трудоемкости их изготовления, что может быть достигнуто за счет максимального приближения геометрии изготавливаемых заготовок к конфигурации готовых изделий, уменьшения припусков на механическую обработку, объема металлургических испытаний и т.п.

При производстве достаточно тонких заготовок дисков типа лабиринтов и покрывных дисков с отношением диаметра диска к толщине диска более 10 расход гранул для изготовления собственно одной заготовки соизмерим с расходом гранул на контрольное кольцо для проведения металлургических испытаний, вследствие чего изготовление таких деталей в единичном варианте крайне неэкономично и затратно.

Снижение расхода гранул и, следовательно, повышение КИМ в этом случае может быть достигнуто за счет использования схемы группового прессования таких заготовок, когда в одной капсуле может быть получено несколько заготовок (5-8 штук).

При этом обеспечивается более устойчивое формоизменение заготовок в процессе ГИП с исключением их коробления, вызывающего увеличение припусков на мехобработку, а также уменьшение количества напусков (2-3 раза) для вырезки контрольных колец. При этом также уменьшается потребное количество капсул с соответствующим снижением трудозатрат на их изготовление (штамповка, мехобработка, сварка, отжиг), дегазацию и герметизацию, ГИП, термическую обработку.

Однако увеличение количества получаемых заготовок в одной капсуле лимитируется формоизменением (усадкой) капсулы в диаметральном направлении.

При определенном увеличении отношения высоты капсулы к диаметру капсулы происходит образование мениска в центральной зоне (в середине) капсулы, величина которого может превысить припуск на механическую обработку. В этом случае возможно забракование заготовок, расположенных в середине капсулы, по геометрическим параметрам. Увеличение же припуска на механическую обработку приведет к сверхнормативным затратам гранул.

Устранение этого недостатка возможно за счет увеличения локальной жесткости капсулы в проблемных зонах.

В условиях всестороннего равномерного нагружения, реализуемого при ГИП таких заготовок дисков, когда формообразующим инструментом является капсула, для дальнейшего снижения расхода гранул необходимо обеспечение устойчивого формоизменения капсулы в процессе прессования и хорошей воспроизводимости размеров заготовок.

Это может быть достигнуто за счет использования закладных элементов, имеющих конфигурацию, идентичную или близкую конфигурации заготовки в состоянии поставки.

Известен контейнер (заготовка) для горячего изостатического прессования изделий из металлического порошка (патент США №3992202, кл. МКИ B22F 3/4) с внутренним отверстием (полостью), включающее корпус с верхней и нижней крышкой и пространством, образованным корпусом и закладным элементом (стержнем), жестко закрепленным на нижней крышке.

После заполнения контейнера металлическим порошком, герметизации и ГИП закладной элемент удаляется, образуя в изделии полость заданной конфигурации и размеров.

Недостатком этого контейнера является то, что его конструкция позволяет получать изделия с осевой полостью, и не может быть использовано для изготовления нескольких плоских деталей типа «диск» со сложной наружной поверхностью.

Предлагается контейнер для горячего изостатического прессования изделий из гранулированных металлических порошков, включающий корпус с формообразующими полостями, образованными закладными элементами, расположенными перпендикулярно оси контейнера и не имеющими жесткого закрепления на внутренней поверхности контейнера, а конфигурация поверхности закладных элементов является ответной конфигурации поверхности изготавливаемых изделий (т.е. является зеркальным отражением).

При этом для изготовления изделий кольцевой формы (типа «диск») с соотношением диаметра диска к его толщине более 10 наружный диаметр закладных элементов D3 должен составлять 1,12-1,15 от диаметра получаемого изделия, а высота контейнера Нк не должна превышать 0,7 диаметра контейнера Dк.

Конструкция предлагаемого контейнера отличается от прототипа тем, что формообразующие полости расположены перпендикулярно оси контейнера, а закладные элементы не имеют жесткого закрепления на внутренних поверхностях контейнера, при этом конфигурация поверхности закладных элементов является ответной конфигурации поверхности изготавливаемых изделий.

Для изготовления изделий кольцевой формы (типа «диск») с вышеуказанными соотношениями и исключения образования мениска по центральной части боковой образующей поверхности, приводящего к забракованию изделий, наружный диаметр закладных элементов D3 должен составлять 1,12-1,15 от диаметра получаемого изделия, а высота контейнера Нк не должна превышать 0,7 диаметра контейнера Dк.

Технический результат - повышение коэффициента использования металла (КИМ), экономия дорогостоящих дефицитных материалов, снижение трудозатрат и металлоемкости при изготовлении тонкостенных крупногабаритных заготовок дисков из порошков - гранул жаропрочных никелевых сплавов.

Область применения: изготовление тонкостенных крупногабаритных заготовок дисков, лабиринтов, проставок, колец, рабочих колес и т.п. для двигателестроения авиационной, энергетической, газовой, морской и другой промышленности.

Пример

Для осуществления изобретения были опробованы 3 варианта конструкции контейнера.

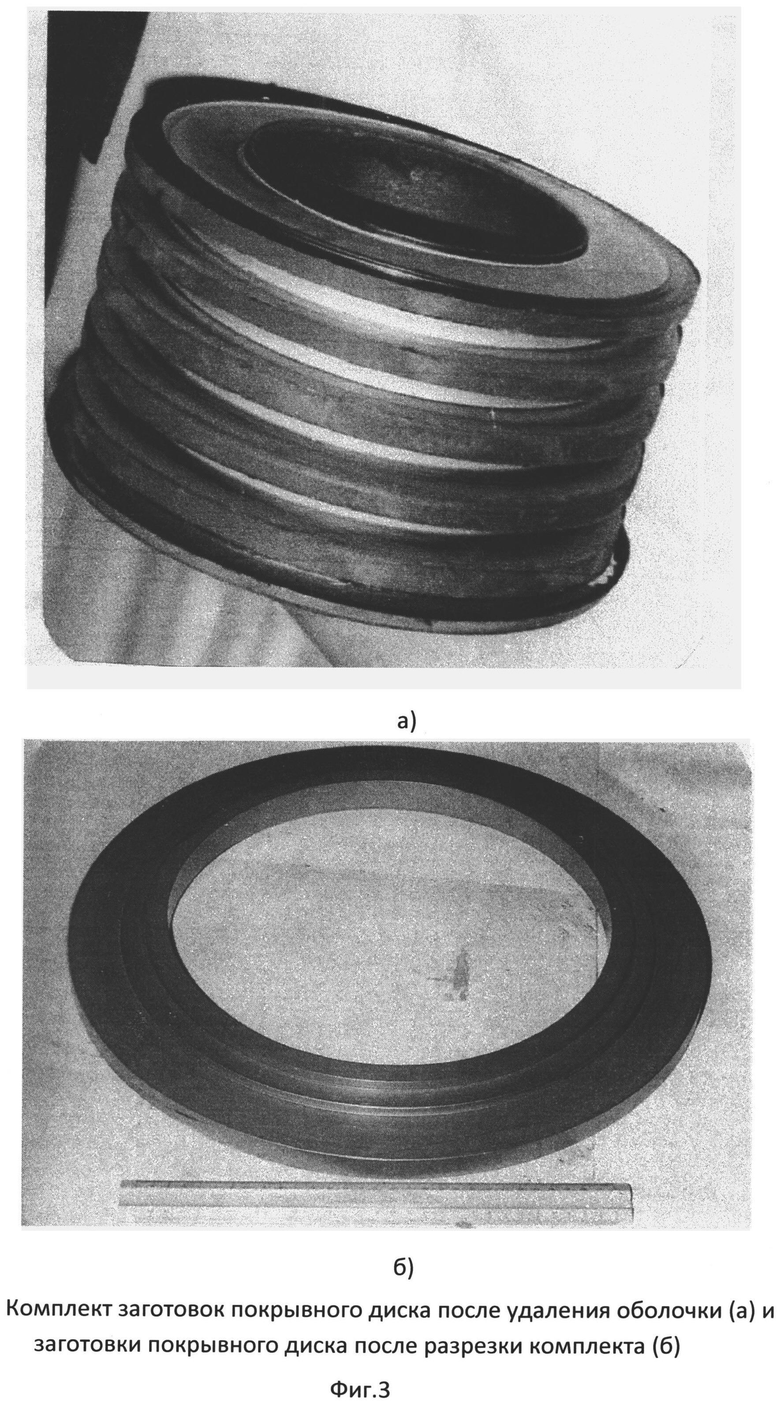

По первому варианту - предлагаемому изобретению - контейнер был изготовлен в соответствии с формулой изобретения. Чертеж контейнера и две половинки корпуса контейнера в металле перед окончательной сборкой представлены на фиг. 1а, б. Контейнер содержит закладные элементы 1, образующие формообразующие полости 2. Количество получаемых дисков - 5 штук. Указанный контейнер был засыпан гранулами никелевого сплава ЭП741НП и подвергнут ГИП.

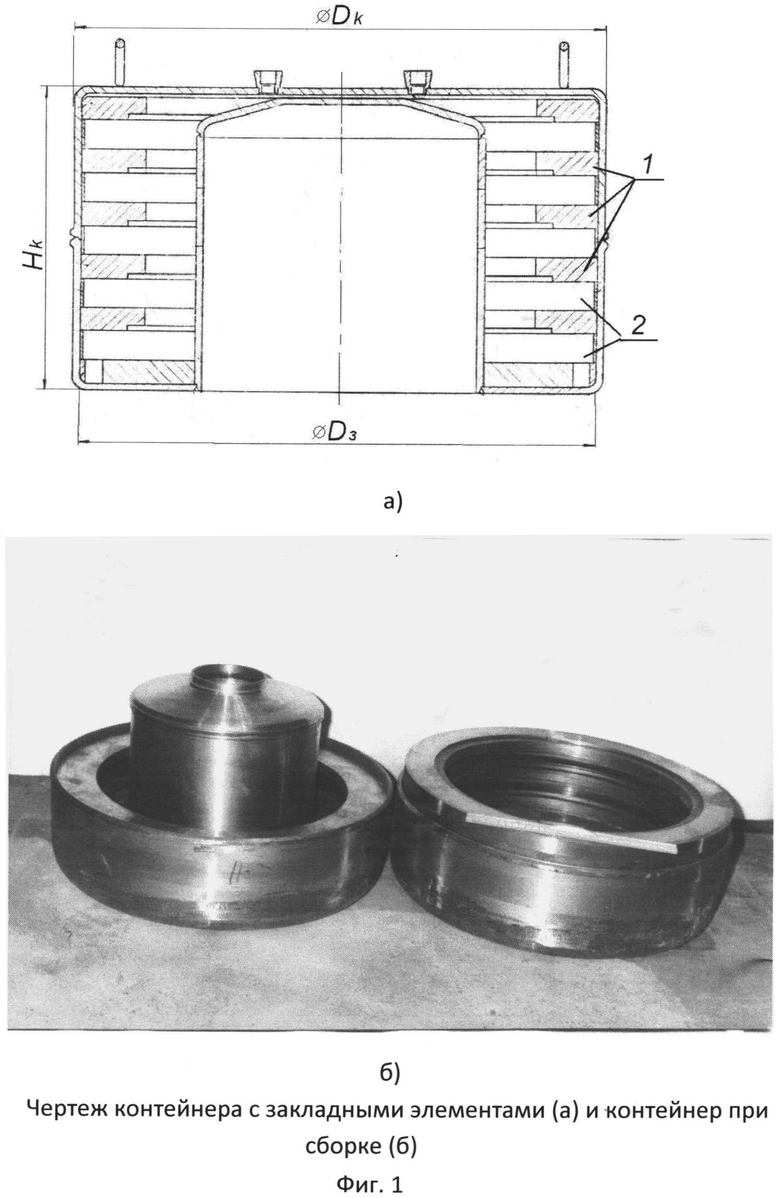

Внешний вид контейнера после ГИП представлен на фиг. 2. Комплект заготовок покрывного диска из 5 штук после удаления оболочки представлен на фиг. 3а, а одна заготовка покрывного диска после разрезки комплекта - на фиг. 3б.

В процессе ГИП произошло устойчивое прогнозируемое формоизменение контейнера (заготовки) как в высотном, так и в диаметральном направлениях, позволившее получить 5 годных заготовок покрывного диска с отношением диаметра диска к его толщине ≈13.

По сравнению с использованием одиночных капсул для изготовления одного вышеуказанного покрывного диска экономия гранул составила 23 кг (с учетом исключения необходимости изготовления дополнительных контрольных колец, уменьшения припусков на мехобработку и т.п.). КИМ при этом повысился с 0,24 до 0,30.

По второму варианту была опробована конструкция контейнера высотой, составляющей 0,8 от диаметра контейнера и диаметром закладных элементов, составляющим 1,11 от диаметра получаемого покрывного диска.

После ГИП такого контейнера с гранулами сплава ЭП741НП глубина мениска по центру боковой поверхности превысила расчетное значение, обеспечивающее получение необходимого размера диска. Вследствие этого на наружном диаметре центрального покрывного диска из полученного компакта осталась оболочка, и диск был забракован.

Таким образом, изменение указанных в предлагаемом решении соотношений величин элементов контейнера не обеспечивает получения качественных изделий.

По третьему варианту был опробован контейнер для получения покрывных дисков с использованием решения - прототипа.

Жесткое закрепление закладных элементов с контейнером повысило общую жесткость конструкции и не позволило пройти равномерной деформации в процессе ГИП с расчетным формоизменением.

Вследствие этого произошел плоскостной изгиб закладных элементов (коробление) и их заход в гранулы в процессе ГИП и, следовательно, в тело прессуемых покрывных дисков. В связи с этим 4 из 5 изготавливаемых дисков были забракованы по геометрическим размерам.

Таким образом, предлагаемая конструкция контейнера позволяет получать крупногабаритные изделия из порошков - гранул жаропрочных никелевых сплавов с повышением КИМ при значительном снижении трудоемкости и металлоемкости процесса, а также при этом обеспечивает экономию дорогостоящих дефицитных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2556848C1 |

| Способ изготовления рабочего колеса малоразмерного центробежного насоса | 2018 |

|

RU2699888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ ЗАГОТОВОК ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2024 |

|

RU2838559C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖНОГО КОЛЕСА С ЛОПАТКАМИ | 1998 |

|

RU2151027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ПОРОШКОВЫХ СПЛАВОВ | 2010 |

|

RU2449858C1 |

Изобретение относится к порошковой металлургии и может быть использовано при производстве заготовок дисков газотурбинных двигателей из гранулированных порошков жаропрочных никелевых сплавов. Контейнер для горячего изостатического прессования изделий кольцевой формы с соотношением диаметра изделия к его толщине более 10 содержит корпус высотой, не превышающей 0,7 его диаметра, и закладные элементы, размещенные в корпусе без жесткого крепления к его внутренней поверхности и с образованием перпендикулярных оси контейнера формообразующих полостей, которые выполнены с наружным диаметром 1,12-1,15 от диаметра изделия и имеют поверхность, ответную конфигурации поверхности изделия. Обеспечивается повышение коэффициента использования металла. 1 пр., 3 ил.

Контейнер для горячего изостатического прессования изделий кольцевой формы с соотношением диаметра изделия к его толщине более 10 из гранулированных металлических порошков, характеризующийся тем, что он содержит корпус высотой, не превышающей 0,7 его диаметра, и закладные элементы, размещенные в корпусе без жесткого крепления к его внутренней поверхности и с образованием перпендикулярных оси контейнера формообразующих полостей, которые выполнены с наружным диаметром 1,12-1,15 от диаметра изделия и имеют поверхность, ответную конфигурации поверхности изделия.

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОГО ИНСТРУМЕНТА | 1991 |

|

RU2007277C1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| Способ изготовления биметаллических корпусных деталей нефтегазопромыслового устьевого оборудования | 1990 |

|

SU1793996A3 |

| US 20120100032 A1, 26.04.2012; | |||

| DE 3236680 A, 21.04.1983; | |||

| US 3992202 A, 16.11.1976 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

Авторы

Даты

2015-03-20—Публикация

2013-09-11—Подача