Изобретение относится к составам полимербетонных смесей, предназначенных для изготовления химически стойких изделий и конструкций, эксплуатируемых в условиях переменного воздействия кислот и щелочей.

Известна полимербетонная смесь, включающая в качестве связующего эпоксидную смолу, аминный отвердитель и кислотостойкий наполнитель, например кварцевый.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату к предлагаемой является полимербетонная смесь, включающая, мас. % :

Эпоксидная диановая смола 14-19

Аминный отвердитель -

полиаминоимидазолиновая смола 1,4-3,0

Пластификатор - смесь

нефтеполимерной смолы

и кубового остатка ректи- фикации стирола 1,0-7,0

Минеральный наполнитель Остальное

Полученные изделия отличаются высокой стойкостью при переменном воздействии кислот и щелочей. Недостатком известного предложения является невысокая устойчивость к абразивному износу при одновременном воздействии кислот и щелочей.

Цель изобретения - повышение устойчивости к абразивному износу при попеременном воздействии кислот и щелочей, а также снижение потерь прочности после истирания в глинистопесчаной пульпе.

Это достигается тем, что полимербетонная смесь, включающая эпоксидную диановую смолу, отвердитель, полиаминоимидазолиновая смола, пластификатор - смесь нефтеполимерной смолы с кубовым остатком ректификации стирола, взятых в соотношении 1: 1, и минеральный наполнитель, дополнительно содержит диметилдитиокарбамат цинка при следующем соотношении компонентов, мас. % :

Эпоксидная диановая смола 14-19

Отвердитель - полиаминоими- дазолиновая смола 1,4-3,3

Пластификатор - смесь

нефтеполимерной смолы

с кубовым остатком

ректификации стирола (в соотношении 1: 1) 1,0-6,0 Диметилдитиокарбамат цинка 0,8-2,2 Минеральный наполнитель Остальное

Технология приготовления полимербетонной смеси следующая. Отдельно смешивают кубовый остаток ректификации стирола с диметилдитиокарбаматом цинка. Полученную смесь последовательно смешивают с нефтеполимерной смолой и затем с эпоксидной диановой смолой до получения однородной массы.

В приготовленную смесь последовательно вводят указанный аминный отвердитель и минеральный наполнитель. Смесь перемешивают в течение 1-2 мин и выкладывают в формы для изготовления образцов размерами 40 х 40 х 160 мм. Отверждение осуществляют при 80оС в течение 24 ч.

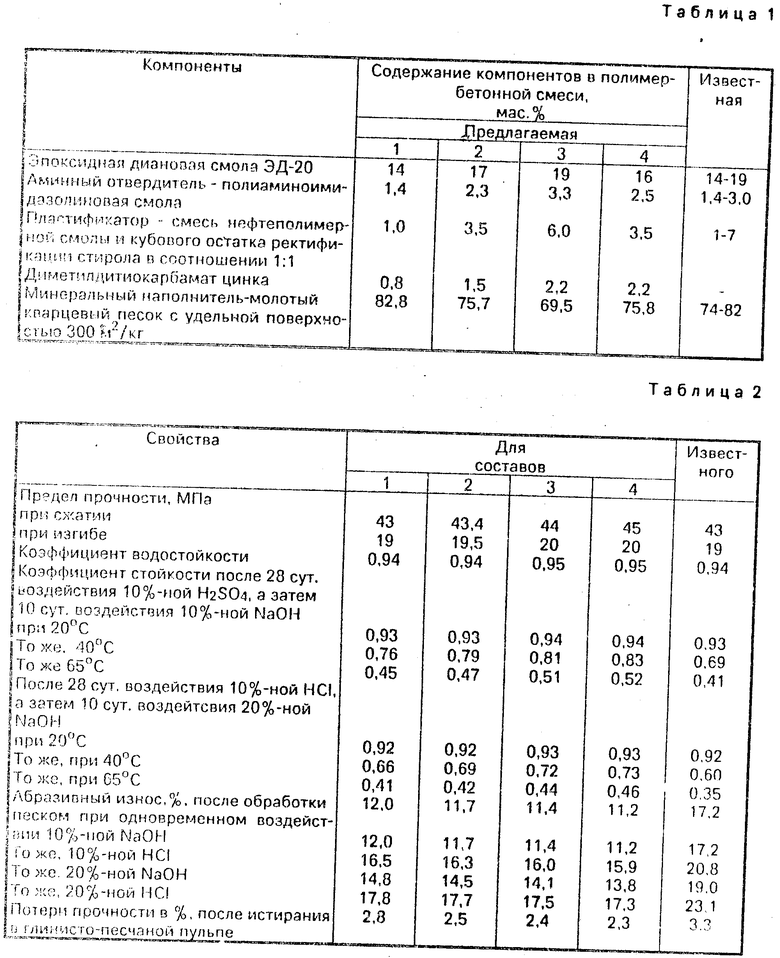

Составы предлагаемой полимербетонной смеси приведены в табл. 1.

В качестве сырьевых материалов используют:

эпоксидную смолу ЭД-20 (ГОСТ 10587-84);

нефтеполимерную смолу марки СПП (ТУ 38 202 1-77);

кубовый остаток ректификации стирола (КОРС) - (ТУ 33 Азер. ССР 22-78);

аминный отвердитель - полиаминоимидазолиновая смола марки И-5М (СТП 12-7-78);

диметилдитиокарбамат цинка мол. масса 305,79.

Получают взаимодействием диметилдитиокарбамата натрия с хлористым цинком. Торговое наименование - цимат (карбамат М-Ц) - (ТУ 6-14-915-78).

Представляют собой порошок от светло-розового до серого цвета.

Содержание, % :

Диметилдитиокарбамата цинка Не менее 96 Воды Не более 0,4

Железа и его соединений, извлекаемых магнитом Не более 0,008

Остаток после просева

на сите с сеткой N 014К (ГОСТ 3584-73), % Не более 0,015

Минеральный наполнитель - молотый кварцевый песок с удельной поверхностью 300 м2/кг

Испытания образцов полимербетонов проводят по стандартным методикам.

В табл. 1 приведены составы смеси.

Физико-механические характеристики предлагаемой полимербетонной смеси представлены в табл. 2. (56) Патуров В. В. Технология полимербетонов, М. : Стройиздат, 1977, с. 42-47.

Авторское свидетельство СССР N 1620433, кл. C 04 B 26/14, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимербетонная смесь | 1988 |

|

SU1620433A1 |

| Бетонная смесь | 1988 |

|

SU1620434A1 |

| Полимербетонная смесь | 1987 |

|

SU1520041A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА И ПРИКЛЕИВАНИЯ ШТУЧНЫХ ХИМСТОЙКИХ ИЗДЕЛИЙ К БЕТОННОМУ ОСНОВАНИЮ | 1991 |

|

RU2021315C1 |

| Композиция для крепления ствола скважины | 1980 |

|

SU874705A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2049751C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНОЙ ДИАНОВОЙ СМОЛЫ | 2017 |

|

RU2648069C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2026331C1 |

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2131855C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

Использование: приготовление полимербетонных смесей, предназначенных для изготовления стойких изделий и конструкций, эксплуатируемых в условиях переменного воздействия кислот и щелочей. Сущность изобретения: полимербетонная смесь включает, мас. % : эпоксидную диановую смолу - 14 - 19, отвердитель - полиаминоимидазолиновую смолу 1,4 - 3,3, смесь нефтеполимерной смолы с кубовым остатком ректификации стирола в соотношении 1 : 1 - 1,0 - 6,0, диметилдитиокарбамат цинка - 0,8 - 2,2 минеральный наполнитель - остальное. Коэффициент стойкости после 28 суток воздействия 10% -ной H2SO4, а затем 10 суток воздействия 10% -ным NaOH при 65С оставляет до 0,52. Коэффициент стойкости после 28 суток воздействия 10% -ной HCl, а затем 10 суток 20% -ным NaOH при 65 С составляет до 0,46. Образивный износ после обработки песком при воздействии 10% -ным NaOH до 11,2% , при воздействии 20% -ным NaOH до 13,8% при воздействии 10% -ной NCl до 15,9% , при воздействии 20% -ной HCl до 17,3% . Потери прочности после истирания в глинисто-песчаной пульпе составили до 2,3% . 2 табл.

ПОЛИМЕРБЕТОННАЯ СМЕСЬ, включающая эпоксидную диановую смолу, отвердитель - полиаминоимидазолиновую смолу, пластификатор - смесь нефтеполимерной смолы и кубового остатка ректификации стирола в соотношении 1 : 1 и минеральный наполнитель, отличающаяся тем, что, с целью повышения устойчивости к абразивному износу при попеременном воздействии кислот и щелочей, а также снижения потерь прочности после истирания в глинисто-песчаной пульпе, она содержит дополнительно диметилдитиокарбамат цинка при следующем соотношении компонентов, мас. % :

Эпоксидная диановая смола 14 - 19

Отвердитель - полиаминоимидазолиновая смола 1,4 - 3,3

Смесь нефтеполимерной смолы и кубового остатка ректификации стирола 1,0 - 6,0

диметилдитиокарбамат цинка 0,8 - 2,2

Минеральный наполнитель Остальное

Авторы

Даты

1994-02-15—Публикация

1991-05-12—Подача