Изобретение относится к области синтеза органических соединений, а именно к способу получения метакриловой кислоты из ацетонциангидрина, применяемой в производстве лаков, красок, акриловых эмульсий для пропитки тканей, бумаг и т. д.

В настоящее время метакриловую кислоту в промышленности получают из ацетонциангидрина сернокислотным способом.

Известен способ получения метакриловой кислоты из ацетонциангидрина, в основе которого лежит гидролиз ацетонциангидрина водным раствором соляной кислоты при температуре 40-85оС. В результате гидролиза образуются α-оксиизомасляная кислота и хлорид аммония. С целью выделения α-оксиизомасляной кислоты в реакционную массу добавляют органический растворитель (бензол, толуол) проводят азеотропную отгонку воды, горячее фильтрование хлорида аммония и экстракцию α-оксиизомасляной кислоты водой. Далее водный раствор кислоты подвергают каталитической дегидратации при 280-300оС над Са- или Ва-фосфатным катализатором. Образующуюся метакриловую кислоту выделяют ректификацией. Выход метакриловой кислоты 92-94% .

Способ позволяет достичь высокого выхода метакриловой кислоты и исключает применение серной кислоты.

Однако рассматриваемый способ имеет ряд существенных недостатков, а именно многостадийность, коррозионность и наличие больших количеств отходов.

Известен способ получения метакриловой кислоты путем нагревания α-оксиизомасляной кислоты в жидкой фазе при 160-250оС в присутствии катализатора - соли металла α-оксиизомасляной кислоты.

Недостатком способа является то, что α-оксиизомасляная кислота является малодоступным продуктом, а ее синтез из промышленно доступных продуктов представляет двухстадийный процесс: получение α-оксиизомасляной кислоты гидролизом α-оксиизобутирамида и последнего - каталитической гидратацией ацетонциангидрина.

α-оксиизомасляная кислота может быть получена из α-оксиизобутирамида несколькими способами: одним из лучших является способ, согласно которому α-оксиизобутирамид подвергают высокотемпературному (выше 150оС) гидролизу в присутствии катализатора - теллуровой кислоты и/или ее солей.

Наиболее близким по технической сущности и достигаемым результатам является способ получения метакриловой кислоты, заключающийся в том, что ацетонциангидрин подвергают при нагревании порядка 100оС кислотной обработке с помощью серной кислоты, которая используется в большом избытке - 1,8 моль на 1 моль ацетонциангидрина и играет роль как катализатора, так и среды, с последующим гидролизом полученного сульфата метакриламида с образованием метакриловой кислоты, которую выделяют. Выход продукта 87% .

Недостатком известного способа является получение больших отходов - малоутилизируемого сульфата аммония; а также высокая коррозионность среды на всех стадиях.

Цель изобретения заключается в увеличении выхода целевого продукта и в упрощении процесса с одновременным снижением количеств отходов.

Поставленная цель достигается за счет предлагаемого способа получения метакриловой кислоты, заключающегося в том, что ацетонциангидрин подвергают кислотной обработке с помощью уксусного ангидрида в среде карбоновой кислоты, обычно уксусной или бензойной, или фталевой, или масляной, или адипиновой, или полиакриловой, при 180-250оС, в присутствии катализатора - бисульфата аммония или кислоты Льюиса, и процесс осуществляют при мольном соотношении ацетонциангидрин: карбоновая кислота: уксусный ангидрид: катализатор, равном 1: 10-20: 0,5-1,2: 0,5-1 соответственно.

Отличительными признаками процесса является то, что кислотную обработку проводят с помощью уксусного ангидрида при 180-250оС, в качестве кислоты используют карбоновую кислоту, а в качестве катализатора - бисульфат аммония или кислоты Льюиса, а также то, что процесс осуществляют при мольном соотношении ацетонциангидрин: карбоновая кислота: уксусный ангидрид: катализатор равном 1: 10-20: 0,5-1,2: 0,5-1 соответственно.

Метакриловая кислота из реакционной смеси выделяется ректификацией, а твердый катализатор возвращается на последующие синтезы. Наряду с целевым продуктом в ходе реакции образуется нитрил соответствующей органической кислоты, который выделяется ректификацией и используется как товарный продукт.

Органическая кислота возвращается на последующие синтезы. Предлагаемый способ позволяет увеличить выход метакриловой кислоты до 86-96% . В предложенном способе твердые отходы отсутствуют. Процесс осуществляется в одну стадию.

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники показывает, что новым является использование в качестве исходных реагентов смеси органической кислоты с уксусным ангидридом в заявленных количествах. При этом происходит совмещенное каталитическое превращение нитрильной группы в амидную, карбоксильную группы и образование двойной углерод-углеродной связи. Реакция взаимодействия ацетонциангидрина только с органической кислотой не идет. Взаимодействие ацетонциангидрина только с уксусным ангидридом приводит к образованию не более 10% метакриловой кислоты.

Ниже приведены конкретные примеру осуществления предлагаемого способа.

П р и м е р 1. В ампулу загружают 0,9 г ацетонциангидрина, 9,0 г уксусной кислоты, 1,2 г уксусного ангидрида, 1,15 г бисульфата аммония. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор 1: 15: 1,2: 1. В реакционную массу добавляют ингибитор полимеризации - 0,01 г гидрохинона. Ампулу прогревают в течение 2,5 ч при температуре 180-190оС.

Конверсия ацетонциангидрина 100% .

Получено 0,82 г метакриловой кислоты с выходом 95,2% . Конечный продукт выделяют вакуумной ректификацией, содержание основного вещества 99,6% .

П р и м е р 2. Осуществляют по примеру 1, только берут 1,1 г уксусного ангидрида и 1,4 г хлорида цинка. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 15: 1,1: 1. Получено 0,8 г метакриловой кислоты с выходом 92,7% . Содержание основного вещества в конечном продукте 99,6% .

П р и м е р 3. Осуществляют по примеру 1, только берут 6,0 г уксусной кислоты и 1,1 г уксусного ангидрида. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 10: 1,1: 1. Получают 0,78% метакриловой кислоты с выходом 90,6% . Содержание основного вещества в конечном продукте 99,6% .

П р и м е р 4. Осуществляют по примеру 3, только берут 12,0 г уксусной кислоты. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 20: 1,1: 1. Получают 0,79 г метакриловой кислоты с выходом 91,8% . Содержание основного вещества в конечном продукте 99,5% .

П р и м е р 5. Осуществляется по примеру 2, только берут 0,5 г уксусного ангидрида. Мольное соотношение ацетон- циангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 15: 0,5: 1. Получают 0,74 г метакриловой кислоты с выходом 86,7% . Содержание основного вещества в конечном продукте 99,6% .

П р и м е р 6. Осуществляют по примеру 1, только катализатор используют повторно. Получают 0,82 г метакриловой кислоты с выходом 94,8% . Содержание основного вещества в конечном продукте 99,6% .

П р и м е р 7. Осуществляют по примеру 1, только берут 1,35 г хлорида меди. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 15: 1,2: 1. Получают 0,8 г метакриловой кислоты с выходом 93,0% . Содержание основного вещества в конечном продукте 99,5% .

П р и м е р 8. Осуществляют по примеру 1, только в ампулу загружают 1,8 г ацетонциангидрина, 18,0 г уксусной кислоты, 2,4 г уксусного ангидрида и 1,35 г хлорида меди. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 15: 1,2: 0,5. Получают 1,5 г метакриловой кислоты с выходом 88,2% . Содержание основного вещества в конечном продукте 99,4% .

П р и м е р 9. Осуществляют по примеру 1, только берут 1,3 г хлорида никеля. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: ка- тализатор равно 1: 15: 1,2: 1. Получают 0,80 г метакриловой кислоты с выходом 82,3% . Содержание основного вещества в конечном продукте 99,6% .

П р и м е р 10. В реактор емкостью 1,0 л загружают 22,0 г ацетонциангидрина, 462,7 г бензойной кислоты, 30,9 г уксусного ангидрида и 35 г хлорида цинка. Мольное соотношение ацетонциангидрин: бензойная кислота: уксусный ангидрид: катализатор равно 1: 15: 1,2: 1. В реакционную массу добавляют 0,1-0,5 г ингибитора полимеризации - гидрохинона. Смесь реагентов в течение 2-2,5 ч нагревают до 230-250оС. Продукты реакции отгоняют по мере их образования. Выделяют 19,8 г метакриловой кислоты с выходом 91,5% . Конверсия ацетонциангидрина 100% . Содержание основного вещества в конечном продукте 99,7% .

П р и м е р 11. Осуществляют по примеру 10, только берут 415 г фталевой кислоты и 32,5 г хлорида кобальта. Мольное соотношение ацетонциангидрин: фталевая кислота: уксусный ангидрид: катализатор равно 1: 10: 1,2: 1. Смесь реагентов нагревают до 180-200оС. Получают 20,5 г метакриловой кислоты с выходом 94,6% . Содержание основного вещества в конечном продукте 99,7% .

П р и м е р 12. Осуществляют по примеру 2, только берут 13,2 г масляной кислоты. Мольное соотношение ацетонциангидрин: масляная кислота: уксусный ангидрид: катализатор равно 1: 15: 1,1: 1. Получают 0,76 г метакриловой кислоты с выходом 89,3% . Содержание основного вещества в конечном продукте 99,6% .

П р и м е р 13. Осуществляют по примеру 10, только берут 369,2 г адипиновой кислоты. Мольное соотношение ацетон- циангидрин: адипиновая кислота: уксусный ангидрид: катализатор равно 1: 10: 1,2: 1. Смесь реагентов нагревают до 190-210оС. Получают 20,4 г метакриловой кислоты с выходом 93,9% . Содержание основного вещества в конечном продукте 99,6% .

П р и м е р 14. Осуществляют по примеру 10, только берут 273,2 г полиакриловой кислоты и 33,9 г хлорида никеля. Мольное соотношение ацетонциангидрин: полиакриловая кислота: уксусный ангидрид: катализатор равно 1: 15: 1,2: 1. Смесь реагентов нагревают до 180-225оС. Получают 19,9 г метакриловой кислоты с выходом 91,5% . Содержание основного вещества в конечном продукте 99,7% .

Из приведенных примеров видно, что предлагаемый способ позволяет повысить выход метакриловой кислоты до 86-95% , значительно упростить технологию процесса за счет сокращения количества операций, исключить твердые отходы. Кроме того, как видно из вышеизложенного, предлагаемый способ, в отличие от прототипа, устраняет необходимость утилизации или обезвреживания используемой или образующейся в ходе реакции воды.

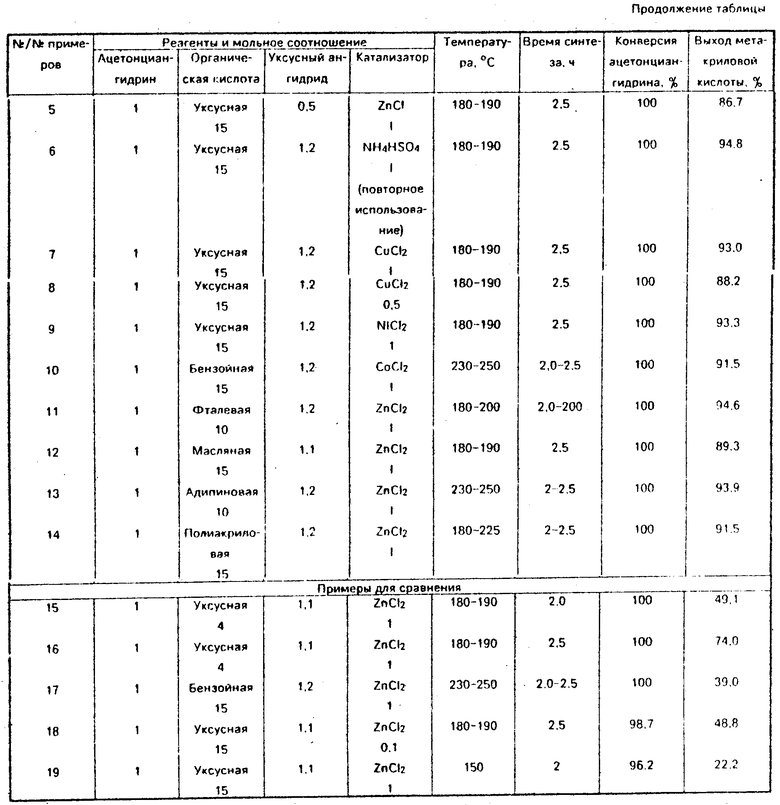

П р и м е р 15-16 (для сравнения) показывают влияние изменения заявленного соотношения компонентов и температуры процесса на выход метакриловой кислоты.

П р и м е р 15. Осуществляют по примеру 2, только используют 2,4 г уксусной кислоты. Мольное соотношение ацетон- циангидрин: уксусная кислота: уксусный ангидрид: катализатор 1: 4: 1,1: 1. Ампулу прогревают 3 ч при температуре 180оС. Получают 9,42 г метакриловой кислоты с выходом 49,1% .

П р и м е р 16. Осуществляют по примеру 2, только берут 15,0 г уксусной кислоты. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 25: 1,1: 1. Получают 0,63 г метакриловой кислоты с выходом 74,0% .

П р и м е р 17. Осуществляют по примеру 10, только берут 61,7 г бензойной кислоты. Мольное соотношение ацетон- циангидрин: бензойная кислота: уксусный ангидрид: катализатор равно 1: 2: 1,2: 1. Получают 8,46 г метакриловой кислоты с выходом 39,0% .

П р и м е р 18. Осуществляют по примеру 2, только берут 0,15 г хлорида цинка. Мольное соотношение ацетонциангидрин: уксусная кислота: уксусный ангидрид: катализатор равно 1: 15: 1,1: 0,1. Получают 0,42 г метакриловой кислоты с выходом 48,8% .

П р и м е р 19. Осуществляют по примеру 2, только ампулу прогревают в течение 2 ч при температуре 150оС. Получают 0,2 г метакриловой кислоты с выходом 22,2% .

Влияние условий синтеза на выход метакриловой кислоты приведено в таблице. (56) Получение метакриловых мономеров на основе ацетонциангидрина и метакрилонитрила. Химия и технология. Обзорная информация. Серия: Акрилаты и поливинилхлориды. М. : НИИТЭХИМ, 1987, с. 13.

Патент US 3562320, кл. С 07 С 57/04, 1971.

Заявка DE N 2718327, кл. С 07 С 51/06, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРНОЙ ОСНОВЫ ПЛОМБИРОВОЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2043333C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2-БИС-[4-(3-МЕТАКРИЛОИЛОКСИ-2-ГИДРОКСИПРОПОКСИ)ФЕНИЛ]ПРОПАНА, ПРИМЕНЯЕМОГО В КАЧЕСТВЕ СШИВАЮЩЕГО КОМПОНЕНТА КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2030389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1994 |

|

RU2079481C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ТРИПЛЕКСОВ | 1991 |

|

RU2015151C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ТРИПЛЕКСОВ | 1991 |

|

RU2007431C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ТРИПЛЕКСОВ | 1991 |

|

RU2007432C1 |

| АНАЭРОБНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043385C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОСШИТЫХ ПОЛИМЕРОВ АКРИЛОВОЙ КИСЛОТЫ | 1994 |

|

RU2088598C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КЛЕЯ С ПОСТОЯННОЙ ЛИПКОСТЬЮ | 1994 |

|

RU2087509C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ НА ОСНОВЕ АКРИЛОНИТРИЛА | 1993 |

|

RU2084463C1 |

Сущность изобретения: продукт - метакриловая кислота. БФ C4H6C2]. Содержание основного вещества 99,6% , выход 95,2% . Реагент 1: ацетонциангидрин. Реагент 2: уксусный ангидрид. Условия реакции: 180 - 250% ; среда - карбоновая кислота; катализатор - бисульфат аммония или кислота Льюиса; мольное соотношение ацетонциангидрин: карбоновая кислота: уксусный ангидрид: катализатор 1 : 10 - 20 : 0,5 - 1,2 : 5 - 1 соответственно. 1 з. п. ф-лы.

СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ путем кислотной обработки ацетонциангидрина при нагревании в присутствии кислоты с использованием катализатора, отличающийся тем, что кислотную обработку проводят с помощью раствора уксусного ангидрида при 180 - 250oС, в качестве кислоты используют карбоновую кислоту, а в качестве катализатора - бисульфат аммония или кислоты Льюиса и процесс осуществляют при молярном соотношении ацетонциангидрин: карбоновая кислота: уксусный ангидрид: катализатор, 1 : 10 - 20 : 0,5 - 1,2 : 0,5 - 1 соответственно.

Авторы

Даты

1994-02-15—Публикация

1991-08-09—Подача