Изобретение относится к металлургии, в частности к способам производства чугуна с вермикулярным графитом, и может применяться в чугуннолитейных цехах машиностроительных заводов.

Для получения чугуна с вермикулярным графитом известны способы обработки жидкого чугуна РЗМ, глубокая десульфурация чугуна в сочетании с быстрой скоростью охлаждения или затвердевания, а также и с модифицированием церием, целенаправленная недоработка жидкого чугуна или передержка обработанного магнием расплава, обработка высокосернистого чугуна магнием и РЗМ, обработка расплава чугуна определенного состава азотом (1, 2).

Наиболее близким по технической сущности и достигаемому результату является способ получения чугуна с вермикулярным графитом, включающий плавку шихты в плавильной печи и обработку полученного расплава добавками, содержащими глобулизирующие и антиглобуляризирующие элементы (3).

Недостатком данного способа является использование дорогих и дефицитных компонентов, а также большое пыле- и газовыделение при взаимодействии жидкого чугуна с лигатурой.

Целью изобретения является снижение себестоимости чугуна за счет утилизации отходов производства и улучшение экологических условий его получения.

Поставленная цель достигается тем, что в способе получения чугуна с вермикулярным графитом, включающем плавку шихты в плавильной печи и обработку полученного расплава добавками, содержащими глобуляризирующие и антиглобуляризирующие элементы, обработку расплава ведут в плавильной печи, а в качестве добавок используют окомкованную смесь чугунной стружки, бегхоусной и угольной пыли в количестве 5-50% от массы обрабатываемого чугуна.

Если количество добавок меньше нижнего предела, то чугун с вермикулярным графитом не получается. При превышении верхнего предела по количеству присадки в структуре получаемого чугуна появляется свободный цементит. В связи с этим требуется производить графитизирующее модифицирование ФС 75.

Применение присадки в виде окомкованной смеси отходов производства для обработки чугуна позволяет отказаться от дефицитных дорогостоящих материалов, снизить себестоимость отливок с вермикулярным графитом, улучшить экологические условия их получения, утилизировать отходы производства.

Способ осуществляется путем проведения следующей последовательности операций. Необходимо приготовить жидкий расплав чугуна. Эту операцию желательно проводить в дуговой электрической печи расплавлением металлической шихты, в результате которого химический состав чугуна должен характеризоваться следующим содержанием элементов: C 3,1-3,6% ; Si 1,8-2,2% ; Mn 0,4-0,8% ; P ≅ 0,1; S ≅ 0,1, а его температура должна быть равна 1350-1400оС. После получения жидкого чугуна с указанными характеристиками и скачивания шлака на зеркало металла в печь присаживают порциями гранулы окомкованной смеси отходов производства, состоящей из чугунной стружки, бегхоусной и угольной пыли. Бегхоусная пыль представляет собой пылевидный отход, образующийся в результате сухой очистки отходящих газов из дуговых электропечей при плавке черных металлов (чугуна, стали). По структуре этот отход представляет собой частицы оксидов размером около 5 мкм. Пыль состоит из следующих оксидов, количество которых колеблется в пределах FeO и Fe2O3 45-70% SiO2 5-30% Al2O3 3-20% MgO и СаО 0-30% MnO, Cr2O3 0-2%

Размер гранул 20-30 мм для лучшего усвоения. Чугунная стружка - отход металлорежущих станков при обработке чугунных заготовок. Химический состав может колебаться в широких пределах в зависимости от марки обрабатываемого чугуна и не оказывает существенного влияния на достижение цели.

Угольная пыль - продукт помола каменного угля, широко используемый в литейном производстве в качестве противопригарной добавки (уголь черный молотый). Может использоваться отсев кокса размером менее 1 мм, непригодный для использования в коксовых вагранках.

Соотношение бегхоусной и угольной пыли определяется необходимостью восстановления оксидов железа и интенсивным кипением ванны металла. Угольная пыль дается в количестве 0,2-0,5 от массы бегхоусной. Чугунная стружка обеспечивает необходимую прочность гранул при транспортировке и технологических операциях. Добавка чугунной стружки составляет 0,4-0,6 от массы металлургической пыли. После дачи всего количества присадки и прекращения кипения ванны металла скачивают остатки шлака и производят выпуск металла в ковш. Далее металл заливают в формы.

П р и м е р. В дуговую печь ДСП-5 загружали шихту следующего состава: стальной лом 30% , возврат СЧ20 40% , чушковый чугун 30% (карбюризатор вводят при доводке расплава по химическому составу). По расплавлению шихты производили скачивание шлака и отбор пробы на химический анализ. Перед обработкой чугун имел температуру 1370оС и следующий химический состав: C 3,51% ; Si 2,21% ; Mn 0,39% ; P 0,04% ; S 0,039% .

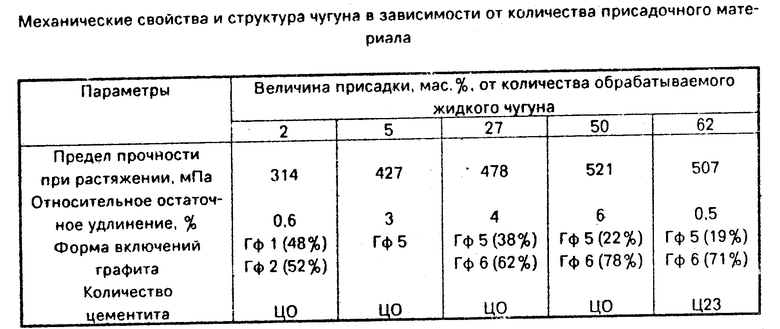

Далее в жидкий чугун производили присадку гранул размерами 20-30 мм из смеси чугунной стружки, бегхоусной и угольной пыли в массовом соотношении 1: 1,87: 0,47. Величина присадки колебалась в пределах 2-62 мас. % от количества обрабатываемого жидкого чугуна. В процессе усвоения присадочного материала ванна жидкого металла кипела. По завершению процесса кипения ванны металла и скачивания шлака производили отбор проб жидкого чугуна для заливки его в формы. Литые образцы подвергались обработке с целью определения механических свойств чугуна (σв, δ) и характеристик микроструктуры (форма включений графита, количество цементита).

Результаты исследования представлены в таблице.

Структура металлической матрицы во всех образцах была примерно одинаковой и характеризовалась следующим количественным сочетанием структурных составляющих: П (90) (Фе10).

Данные таблицы позволяют сделать вывод о том, что обработка в дуговой электрической печи жидкого чугуна гранулами из смеси отходов производства (чугунная стружка, бегхоусная и угольная пыль) приводят к образованию вермикулярного графита при затвердевании чугуна в форме. Причем, этот результат получается, если величина присадки не менее 5 мас. % от количества обрабатываемого жидкого чугуна. Имеется ограничение и верхнего предела величины присадки, обусловленное появлением в металлической матрице структурно свободного цементита, ухудшающего пластические свойства чугуна. (56) Михайлова Г. Г. , Радя В. С. и др. "Производство изложниц из чугуна с вермикулярным графитом", журнал "Сталь", 1990, N 11, с. 36-38.

Воздвиженский В. М. и др. "Литейные сплавы и технология их плавки в машиностроении". М. , Машиностроение, 1984.

Кузнецов Б. Л. "Применение чугуна с шаровидным и вермикулярным графитом в автомобилестроении". М. , ИПК Минавтопрома, 1984, с. 47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ МЕТОДОМ ТЕРМОШЛАКОВО-ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ | 1991 |

|

RU2016074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2078843C1 |

| Способ получения чугуна с вермикулярным графитом | 1980 |

|

SU977107A1 |

| Способ получения высокопрочного чугуна | 1990 |

|

SU1770372A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА В ВАГРАНКЕ | 1995 |

|

RU2138561C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА СИНТЕГАЛЬ ИЗ КРАСНОГО ШЛАМА | 2014 |

|

RU2589948C1 |

| Способ получения серого модифицированного чугуна | 1986 |

|

SU1388433A1 |

| Способ получения чугуна с вермикулярным градиентом | 1989 |

|

SU1740426A1 |

Использование: чугуннолитейные цеха машиностроительных заводов. Сущность: обработку расплава добавкой, содержащей глобуляризирующие и антиглобуляризирующие элементы, осуществляют в плавильной печи; в качестве добавки используют окомкованную смесь чугунной стружки, бегхоусной и угольной пыли в количестве 5 - 50% от массы обрабатываемого чугуна. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ, включающий плавку шихты в плавильной печи и обработку полученного расплава добавками, содержащими глобулизирующие и антиглобулизирующие элементы, отличающийся тем, что, с целью снижения себестоимости чугуна за счет утилизации отходов производства и улучшения экологических условий его получения, обработку расплава ведут в плавильной печи, а в качестве добавок используют окомкованную смесь чугунной стружки, бекхоусной и угольной пыли в количестве 5 - 50% от массы обрабатываемого чугуна.

Авторы

Даты

1994-02-15—Публикация

1991-02-05—Подача