(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железоуглеродистых сплавов | 1980 |

|

SU889714A1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1399349A1 |

| Способ выплавки синтетического высокопрочного чугуна в индукционных печах | 2015 |

|

RU2618294C1 |

| Способ получения высокопрочного чугуна | 1988 |

|

SU1638173A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Способ получения чугуна | 1990 |

|

SU1774956A3 |

| Способ сфероидизирующего модифицирования высокопрочных чугунов в барабанном ковше | 2024 |

|

RU2834662C1 |

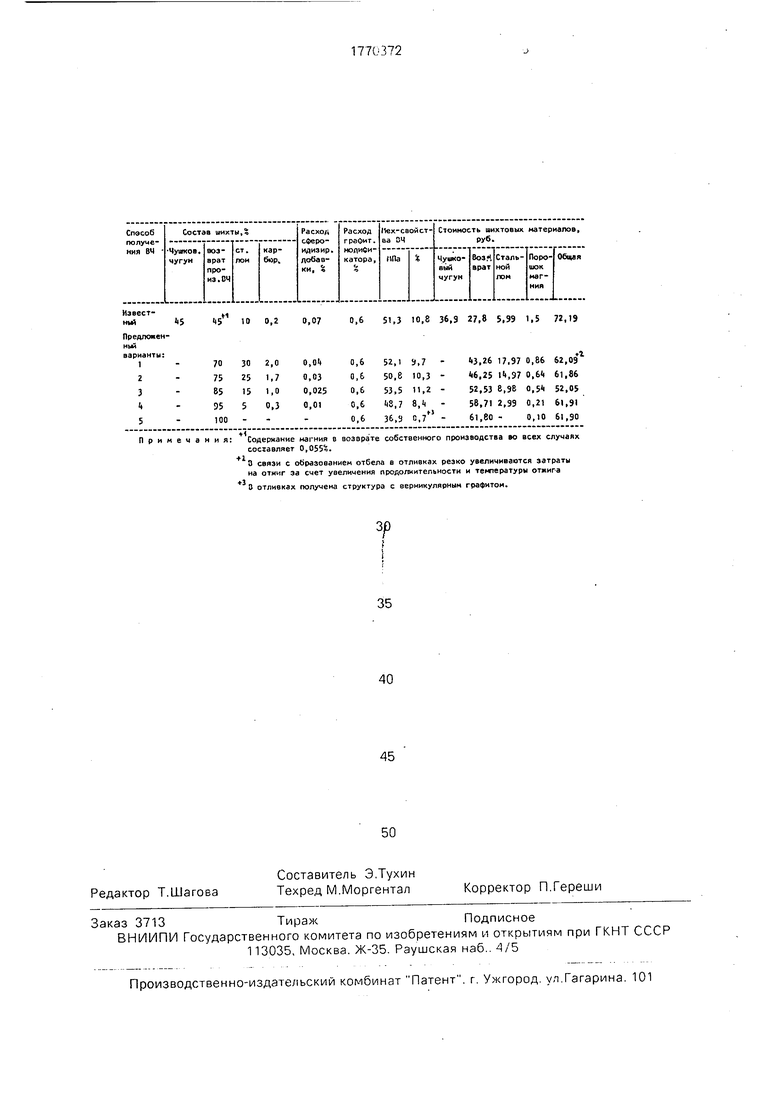

Способ получения высокопрочного чугуна относится к металлургии, в частности к способам получения чугуна с шаровидным графитом. Цель изобретения - снижение стоимости жидкого металла за счет сокращения расхода сфероидизирующих добавок. Способ включает завалку шихты, содержащей стальной лом, карбюризатор, возврат производства высокопрочного чугуна в количестве 75-95%, расплавление в электрической печи с основной или нейтральной футеровкой в среде инертного газа, последующее сфероидизирующее и графи- тизирующее модифицирование, причем расход сфероидизатора составляет 0.01- 0,03 мас.%. 1 табл.

Изобретение относится к области металлургии, в частности к способам получения чугуна с шаровидным графитом.

Цель изобретения - сокращение расхода сфероидизирующих добавок и снижение стоимости жидкого металла. Поставленная цель достигается тем, что выплавка чугуна с шаровидным или вермикулярным графитом осуществляется в электропечи с нейтральной или основной футеровкой в атмосфере инертного газа с использованием в качестве шихтовых материалов возврата высокопрочного чугуна собственного производства в количестве 75-95% (в мас.%) с последующей обработкой полученного расплава сфероидизирующей добавкой в уменьшенном количестве 0.01 - 0,06% (мас.%).

Выплавка чугуна в электропечи с нейтральной или основной футеровкой в атмосфере инертного газа обеспечивает минимальные потери сфероидизирующего элемента при переплаве возврата. Тем самым введение в расплав чугуна сфероидизирующих добавок определяется в основном количеством загружаемого в тигель печи возврата высокопрочного чугуна и чем его в шихте больше, тем меньшее количество вводимого в расплав модификатора требуется для получения чугуна с шаровидным графитом.

Максимальное количество возврата ВЧ собственного производства (95%), загружаемого в тигель печи, определяется накоплением концентрации кремния при многократном переплаве за счет вторично J VI О

CJ

VI

iho

го модифицирования графитизирующими присадками, например, ферросилиция ФС75. Уменьшение загружаемого возврата ВЧ ниже 75% приводит к снижению концентрации сфероидизирующего элемента в исходном расплаве и необходимости повышения расхода сфероидизирующих добавок при внепечной обработке, что увеличивает себестоимость жидкого металла.

Пример реализации способа получения высокопрочного чугуна.

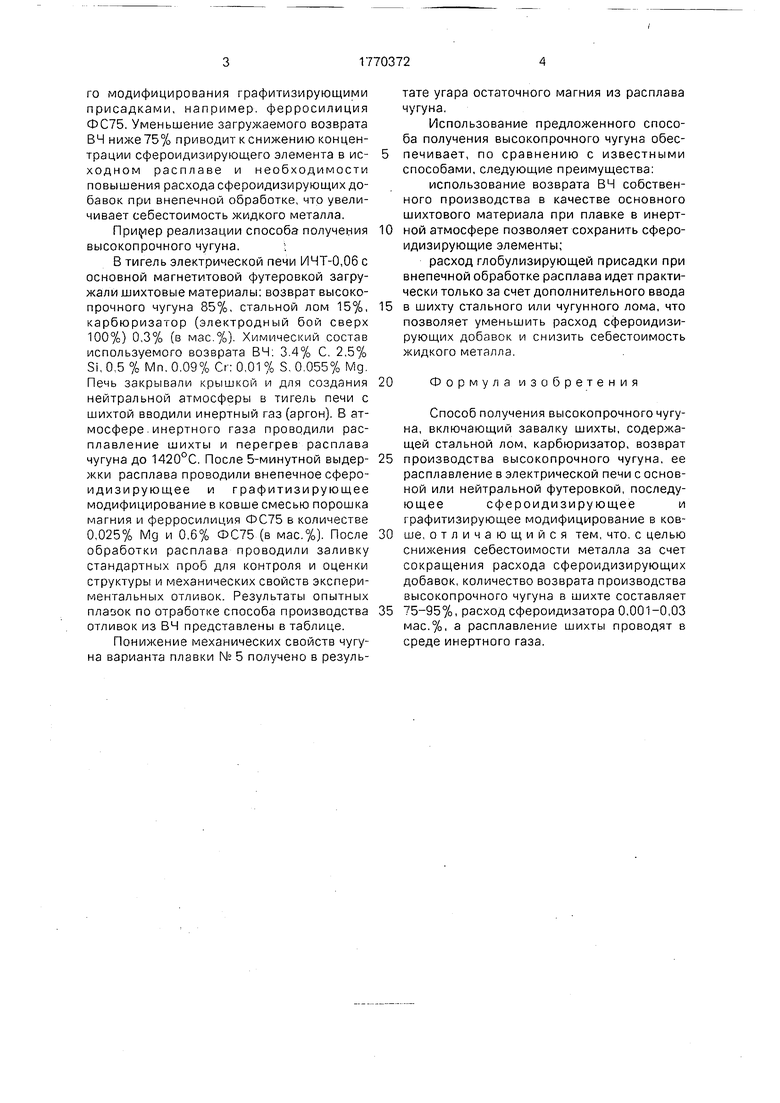

В тигель электрической печи ИЧТ-0,06 с основной магнетитовой футеровкой загружали шихтовые материалы: возврат высокопрочного чугуна 85%, стальной лом 15%, карбюризатор (электродный бой сверх 100%) 0,3% (в мае %). Химический состав используемого возврата ВЧ. 3.4% С. 2,5% Si, 0 5 % Mn.0.09% Cr:0,01% S.0055% Mg. Печь закрывали крышкой и для создания нейтральной атмосферы в тигель печи с шихтой вводили инертный газ (аргон). В атмосфере инертного газа проводили расплавление шихты и перегрев расплава чугуна до 1420°С. После 5-минутной выдержки расплава проводили внепечное сферо- идизирующее и графитизирующее модифицирование в ковше смесью порошка магния и ферросилиция ФС75 в количестве 0,025% Mg и 0,6% ФС75 (в мас.%). После обработки расплава проводили заливку стандартных проб для контроля и оценки структуры и механических свойств экспериментальных отливок. Результаты опытных плазок по отработке способа производства отливок из ВЧ представлены в таблице.

Понижение механических свойств чугуна варианта плавки N; 5 получено в результате угара остаточного магния из расплава чугуна.

Использование предложенного способа получения высокопрочного чугуна обес- печивает, по сравнению с известными способами, следующие преимущества:

использование возврата ВЧ собственного производства в качестве основного шихтового материала при плавке в инерт- ной атмосфере позволяет сохранить сферо- идизирующие элементы;

расход глобулизирующей присадки при внепечной обработке расплава идет практически только за счет дополнительного ввода в шихту стального или чугунного лома, что позволяет уменьшить расход сфероидизирующих добавок и снизить себестоимость жидкого металла.

20

Формула изобретения

Способ получения высокопрочного чугуна, включающий завалку шихты, содержащей стальной лом, карбюризатор, возврат

производства высокопрочного чугуна, ее расплавление в электрической печи с основной или нейтральной футеровкой, последующеесфероидизиру ющееи графитизирующее модифицирование в ковше. отличающийся тем, что. с целью снижения себестоимости металла за счет сокращения расхода сфероидизирующих добавок, количество возврата производства высокопрочного чугуна в шихте составляет

75-95%, расход сфероидизатора 0,001-0,03 мас.%, а расплавление шихты проводят в среде инертного газа.

Содержание магния в возврате собственного производства во всех случаях составляет 0,055.

3 связи с образованием отСела в отливках резко увеличиваются затраты на отниг за счет увеличения продолжительности и температуры отжига

3 отливках получена структура с верникулярным графитом.

| РТМ МТ, 20-2-76 Технология плавки и внепечной обработки серого, ковкого и высокопрочного чугуна, М., 1977,с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Технологическая инструкция по производству высокопрочного чугуна для отливок, Станколит, М., 1987. | |||

Авторы

Даты

1992-10-23—Публикация

1990-03-16—Подача