Изобретение относится к литейному производству, а именно к способам получения чугуна с вермикулярным графитом (Ч В Г), и может быть использовано для получения ответственных машиностроительных отливок.

Цель изобретения - сокращение количества шлаковых дефектов в отливках, теп- лопотерь на обработку, а также стабилизация механических свойств чугуна ваграночной плавки с исходным содержанием серы 0,05-0,1%.

Сущность предложенного способа получения чугуна с вермикулярным графитом обусловлена следующим. Проведение строго согласованной с составом исходного жидкого чугуна последовательной двухста- дийной обработки расплава редкоземельными элементами, количество которых

определяется из выражения G (5 - 6)х 3Исх- - (0,02 - 0,03), где G - расход РЗМ; 5Исх - содержание серы в исходном чугуне. Разделение ввода РЗМ позволяет избежать ряда нежелательных эффектов, Если весь РЗМ ввести на конечной стадии, то ввиду больших расходов присадки, вводимой в коеш, требуется высокий перегрев металла, также по ходу заливки постоянно выделяются в ковше продукты реакции, которые могут попасть в полость литейной формы. При вводе РЗМ на ранней стадии теряется стабильность получения Ч В Г.

Поэтому в предлагаемом способе на первой стадии уровень исходной серы снижается до 0,02 - 0,03% в жидком чугуне при вводе 40 - 60% РЗМ от общего количества в виде лигатуры ФСЗОРЗМЗО путем ее присадки на желоб вагранки. Затем металл 4 О 4 Ю О

ступает в подогреваемый копильник, где большая часть продуктов реакции при выдержке 2-5 мин успевает агрегатироваться и удалиться в шлак. При последующей обработке комплексным РЗМ-Mg-Ti, содержа- щим модификатор с определенным соотношением ингредиентов, достигается дополнительное глубокое рафинирование от растворенных кислорода и серы, кроме того, за счет перелива и дополнительного барботажа расплава парами идет активная флотация остающихся неметаллических включений в шлак, при этом вермикулярная форма включений графита стабилизируется в основном за счет повышенного соотноше- ния остаточных содержаний РЗМ и магния в присутствии титана.

Именно такая последовательность обработки позволяет реализовать эффект рафинирования и получения ЧВГ из чугуна ваграночной плавки с высоким исходным содержанием серы при требуемых минимальных перегревах расплава.

Основание значений предельных параметров (получено экспериментально). При исходной сере менее 0,05% сокращается общее количество образующегося шлака и решение поставленной цели можно достичь за счет одностадийной обработки. При сере более 0,1% существенно возрастает сто- имость обработки и необходимо в дополнение к РЗМ использовать другие более дешевые реагенты (сода, карбид кальция и т.д.). Ввод РЗМ в количестве 40 - 60% от общего количества на первой стадии обра- ботки обусловлен: нижний предел 40% - содержанием серы в исходном чугуне на нижнем уровне (0,05%), верхний предел 60% - содержанием серы на верхнем уровне (0,1%). Коэффициенты (5 - 6) в формуле получения исходя из стехиометрического соотношения атомных весов РЗМ и серы, вступающих во взаимодействие и образующих сульфиды РЗМ с учетом коэффициента усвоения РЗМ (70 - 75%).

(0,02 - 0,03) - остаточное содержание серы (1 %), растворенной или частично связанной в чугуне после первой стадии обработки. Если остается в расплаве в первый период более 0,03% серы, то теряется ста- бильность технологии получения ЧВГ, при остаточном содержании серы менее 0,02% растет количество шлака и угар РЗЭ. Остаточное содержание серы 0,02% достигается вводом 40% РЗМ в составе комплексного модификатора от его общего количества. При этом обеспечиваются минимальные теплопотери и минимальное количество вносимого в состав чугуна кремния. Остаточное содержание серы 0,03% достигается

соответственно присадкой 60% РЗМ от его общего количества.

Данное процентное содержание вводимого РЗМ ограничено как увеличением теп- лопотерь на первой стадии обработки, так и повышенным содержанием кремния в отливках в связи с увеличивающимся общим количеством вводимого ФСЗОРЗМЗО.

Время выдержки расплава в копильни- ке после первой стадии обработки обуслов- лено необходимостью образования сульфидов РЗМ, их укрупнением и флотацией последних, имеющих относительно крупные размеры. Нижний предел (2 мин) - минимальное время образования и удаления продуктов реакции. Вехний предел (5 мин) связан с ростом теплопотерь, а также отсутствием прироста удаления шлаковых продуктов реакции.

Количество магния (2,5 - 3,5%) в составе модификатора ФСМгЗ на второй стадии обработки обеспечивает хорошее усвоение магния, отсутствие пироэффекта и дымовы- деления. При содержании магния менее 2,5% сильно растет добавка модификатора, увеличиваются теплопотери и содержание кремния в отливках. Превышение содержания магния более 3,5% ограничено с появлением пироэффекта, снижением степени усвоения магния, а также уменьшением стабильности получения чугуна с вермикуляр- ным графитом.

Установлено соотношение P3M:Mg:Ti 1 :(0,4 - 0,5):(0,3 - 0,5), исходя из устойчивого получения ЧВГ. При отклонении ниже нижнего предела Т происходит недостаточное десфероидизирующее влияние. Отклонение выше верхнего предела не позволяет возрасти вермикуляризирующим действиям комплексного модификатора, однако возможным становится появление плен в отливках и загрязнение титаном литья из возврата.

Расчет технологии,

5исх 0,1%, ввод РЗМ на первой стадии 60% от его общего количества.

6х(0,1 - 0,03) 6x0,07 0,42% РЗМ - общее количество.

0,42-100%

X - 60%

X ° 4120д60 0,252% РЗМ на первой

стадии.

Тогда на первой стадии необходимо ввести ФСЗОРЗМЗО (учитывая, что РЗМ в составе ФСЗОРЗМЗО - 30%) в количестве 0,252:0,3 0,84% ФСЗОРЗМЗО.

На второй стадии при РЗМ 6,6% в составе ФСМгЗ его количество составит:

0,42 - 0,252 0,168%; 0,168 : 0,066 - 2,5% ФСМгЗ.

Зисх 0,07, ввод РЗМ на первой стадии 50% от его общего количества.

6х(0,07 - 0,025) - 6x0.045 0.27% РЗМ - общее количество.

0,27-100%

Х-50%

X - ° 2170Q5° - 0,135% РЗМ на первой

стадии.

Тогда на первой стадии необходимо ввести ФСЗОРЗМЗО в количестве 0,135:0,3 0,45% ФСЗОРЗМЗО.

На второй стадии (РЗМ 6,6%) необхо- димо ввести модификатор ФСМгЗ в количестве 0,27 - 0.135 0,135%; 0,135:0,066 2,0% ФСМгЗ.

Зисх 0,05%, ввод РЗМ на первой стадии 40% от его общего количества.

6х(0,05 - 0,02) 6 х 0,03 0,18% РЗМ - общее количество.

0,18-100%

X - 40%

X 0|1180Q40 0,072% РЗМ на первой

стадии.

Тогда необходимо ввести ФСЗОРЗМЗО в количестве 0,072:0,3 0,24% ФСЗОРЗМЗО.

На второй стадии (РЗМ 6,6%) необходимо ввести модификатор ФСМгЗ в количестве 0,18 - 0,072 0,108% РЗМ или 0,108:0,066 1,6% ФСМгЗ.

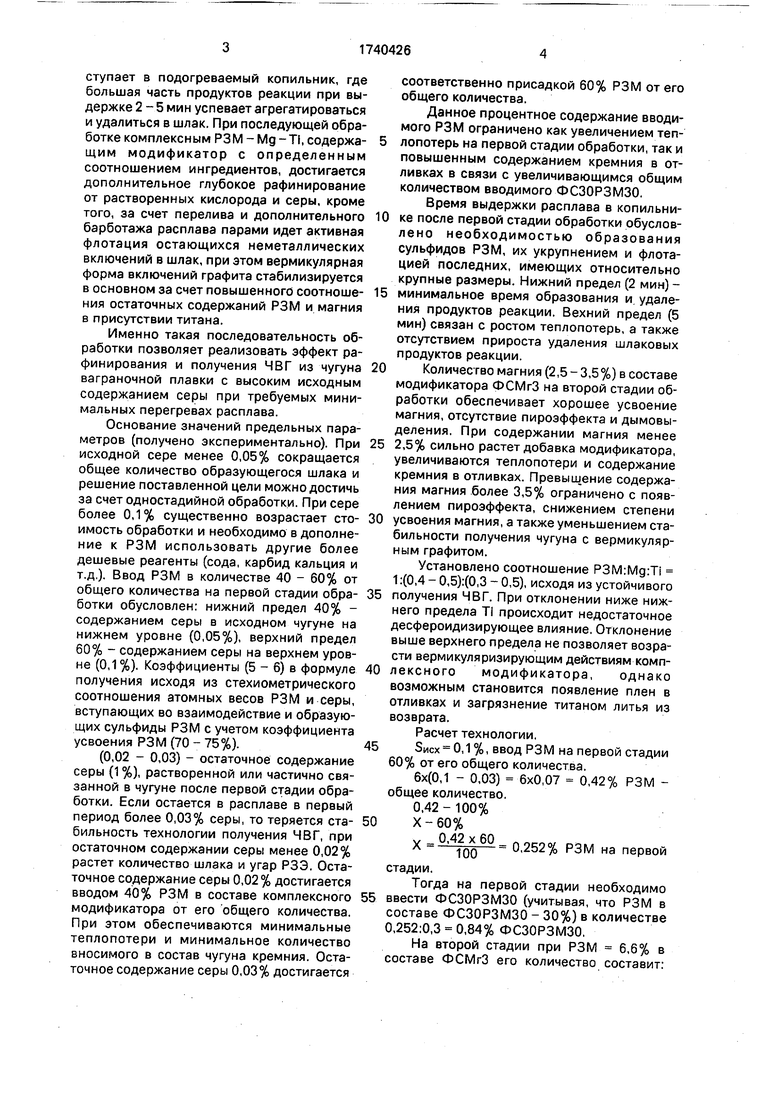

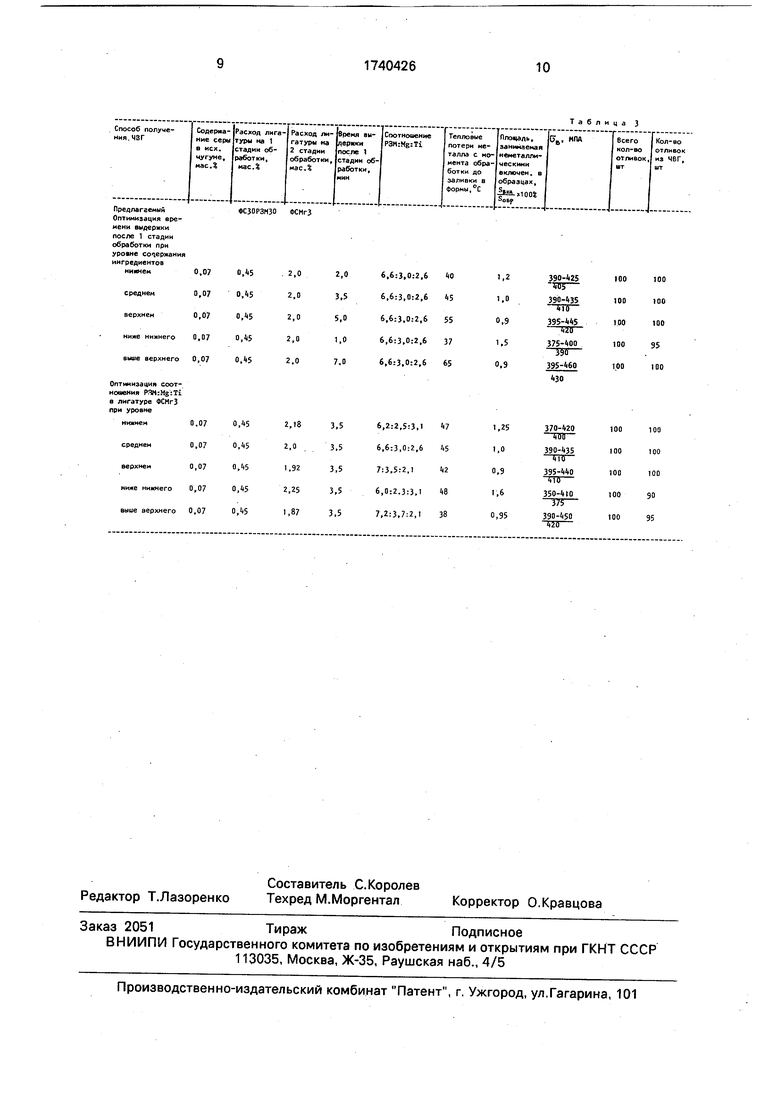

Данные расчетов сведены в табл.1.

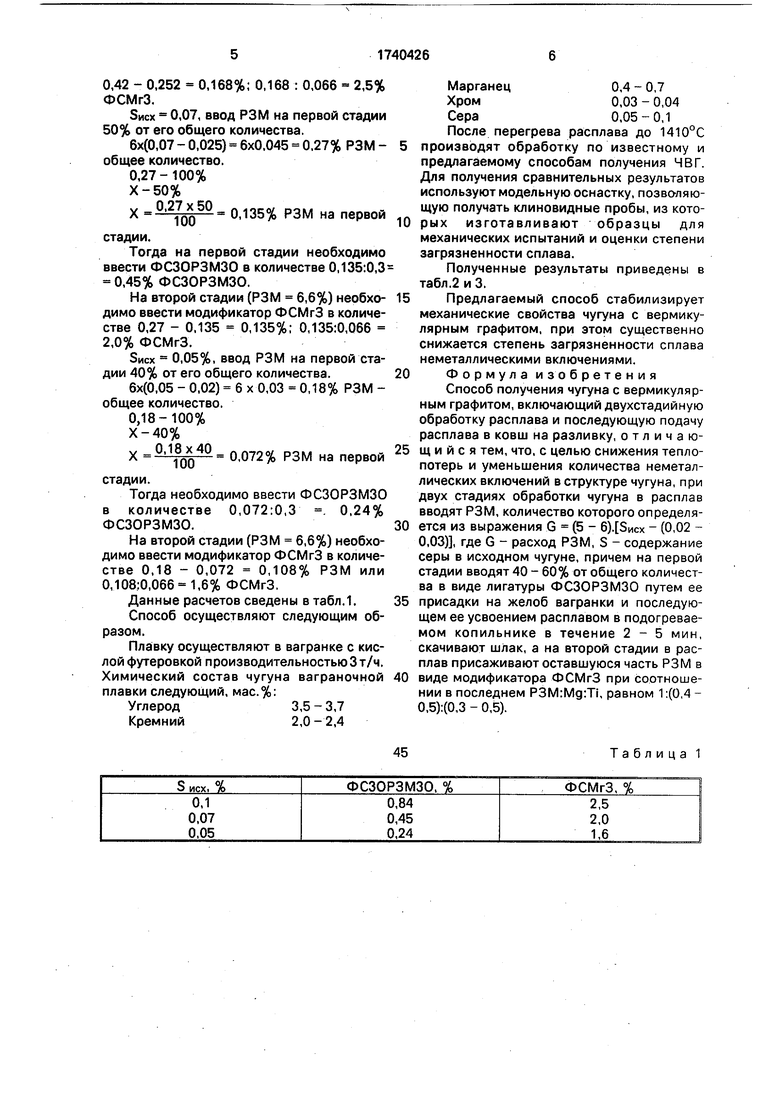

Способ осуществляют следующим образом.

Плавку осуществляют в вагранке с кислой футеровкой производительностью 3 т/ч. Химический состав чугуна ваграночной плавки следующий, мас.%:

Углерод3,5 - 3,7

Кремний2,0 - 2,4

Марганец0,4 - 0,7

Хром0,03 - 0,04

Сера0,05-0,1

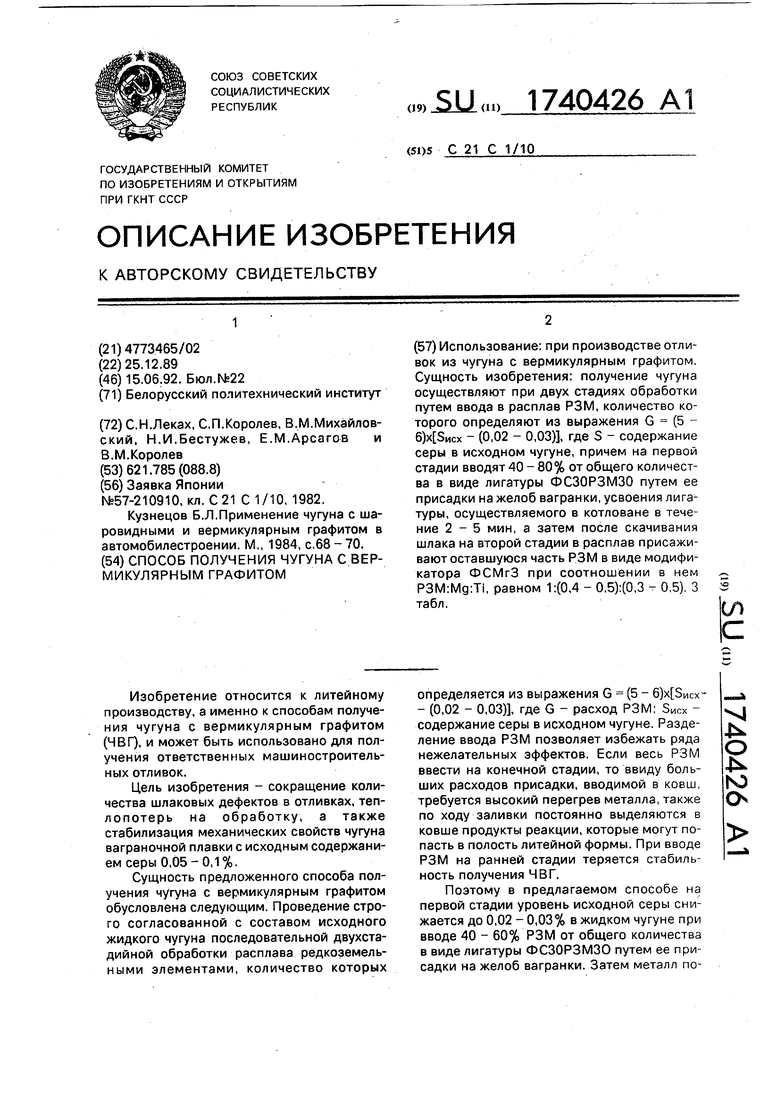

После перегрева расплава до 1410°С производят обработку по известному и предлагаемому способам получения Ч В Г. Для получения сравнительных результатов используют модельную оснастку, позволяющую получать клиновидные пробы, из которых изготавливают образцы для механических испытаний и оценки степени загрязненности сплава.

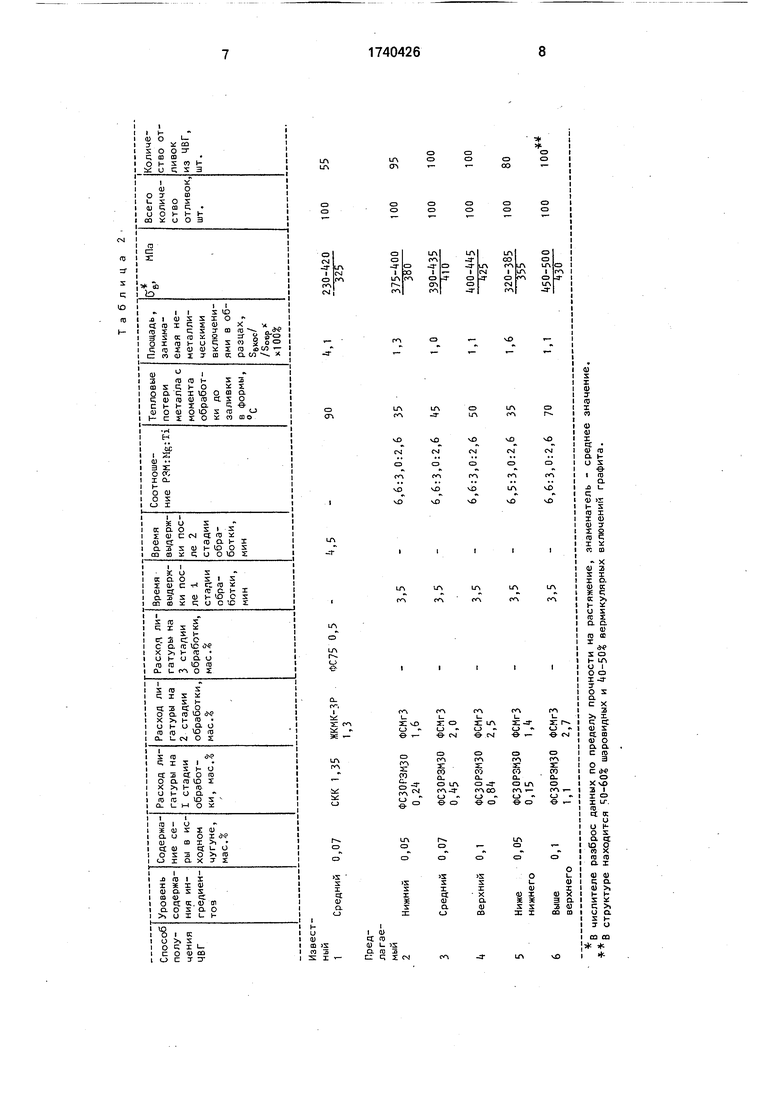

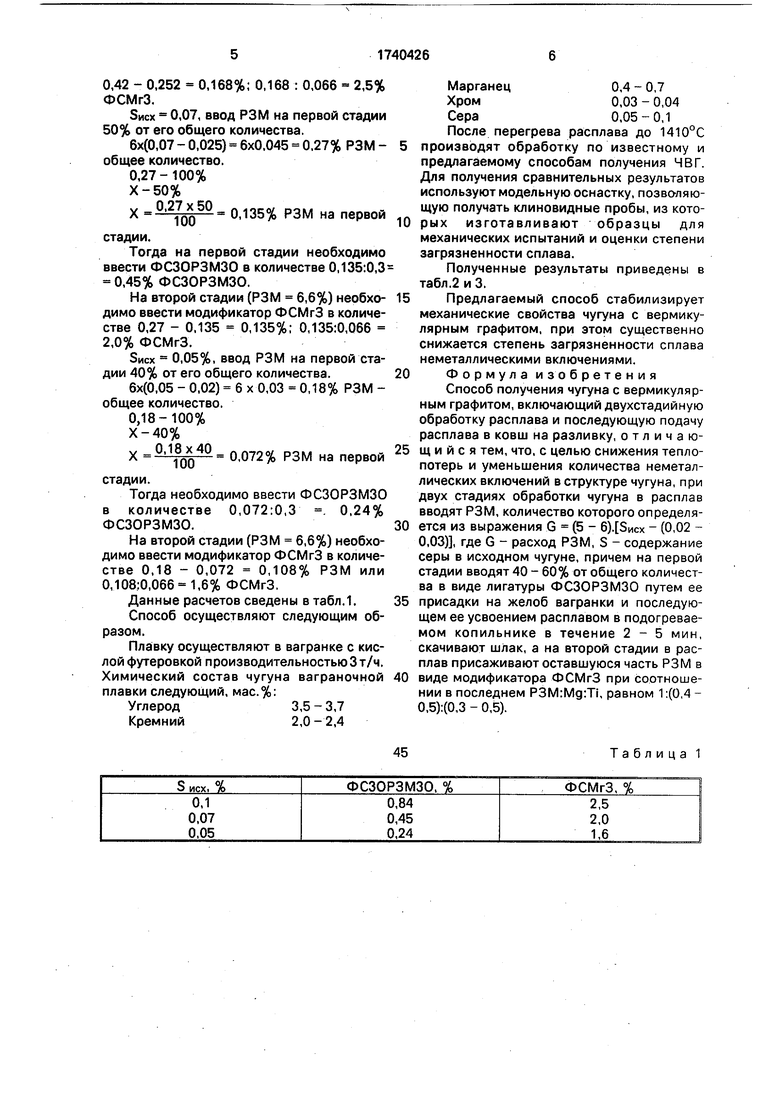

Полученные результаты приведены в табл.2 и 3.

Предлагаемый способ стабилизирует механические свойства чугуна с вермику- лярным графитом, при этом существенно снижается степень загрязненности сплава неметаллическими включениями. Формула изобретения Способ получения чугуна с вермикуляр- ным графитом, включающий двухстадийную обработку расплава и последующую подачу расплава в ковш на разливку, отличающийся тем, что, с целью снижения тепло- потерь и уменьшения количества неметаллических включений в структуре чугуна, при двух стадиях обработки чугуна в расплав вводят РЗМ, количество которого определяется из выражения G (5 - 6).5Исх - (0,02 - 0,03)3, где G - расход РЗМ, S - содержание серы в исходном чугуне, причем на первой стадии вводят 40 - 60% от общего количества в виде лигатуры ФСЗОРЗМЗО путем ее присадки на желоб вагранки и последующем ее усвоением расплавом в подогреваемом копильнике в течение 2-5 мин, скачивают шлак, а на второй стадии в расплав присаживают оставшуюся часть РЗМ в виде модификатора ФСМгЗ при соотношении в последнем P3M:Mg:Ti, равном 1 :(0,4 - 0,5):(0,3 - 0,5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1990 |

|

RU2016073C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1399349A1 |

| Чугун для отливок | 1988 |

|

SU1687642A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1650707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2315815C1 |

Использование: при производстве отливок из чугуна с вермикулярным графитом. Сущность изобретения: получение чугуна осуществляют при двух стадиях обработки путем ввода в расплав РЗМ, количество которого определяют из выражения G (5 - 6) - (0,02 - 0,03), где S - содержание серы в исходном чугуне, причем на первой стадии вводят 40-80% от общего количества в виде лигатуры ФСЗОРЗМЗО путем ее присадки на желоб вагранки, усвоения лигатуры, осуществляемого в котловане в течение 2-5 мин, а затем после скачивания шлака на второй стадии в расплав присаживают оставшуюся часть РЗМ в виде модификатора ФСМгЗ при соотношении в нем P3M:Mg:Ti, равном 1:(0,4 - 0.5):(0,3 - 0,5). 3 табл.

45

Таблица 1

0,07

СКК 1,35 ЖКМК-ЗР ФС75 0,5 1,3

В числителе разброс данных по пределу прочности на растяжение, знаменатель - среднее значение, В структуре находится 0-601 шаровидных и 1(0-50% вермикулярных включений графита.

,5

90 ,1 100 55

Таблица 3

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кузнецов Б.Л.Применение чугуна с шаровидными и вермикулярным графитом в автомобилестроении | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-06-15—Публикация

1989-12-25—Подача