Изобретение относится к обработке жидких металлов и сплавов и может быть использовано в металлургии и в литейном производстве.

Известен открытый футерованный желоб, содержащий шлакоотделяющую перегородку, опущенную в приямок желоба [1] .

Практически на этом желобе осуществляется отделение шлака от расплава.

Известно устройство для обработки жидких металлов реагентами, содержащее загрузочную емкость с электромагнитным желобом, снабженным перегородками, разделяющими полость желоба на емкости, сообщающиеся в зоне действия индикатора, причем емкости выполнены с отверстиями для ввода реагента и выпуска шлака [2] .

Устройство позволяет осуществить поверхностную обработку расплавов твердыми порошкообразными реагентами, при этом не устраняется влияние атмосферных газов на жидкий металл.

Прототипом по технической сущности к предлагаемому устройству является электромагнитное устройство для непрерывной обработки жидких металлов реагентами, содержащее футерованную цилиндрическую емкость с заливочной воронкой и сливным носком, разделенную двумя перегородками на зоны заливки, обработки и слива расплава, трубку ввода реагента, многофазный статор и выступ, выполненный на своде емкости в зоне обработки [3] .

Устройство позволяет осуществить обработку расплавов только твердыми порошкообразными реагентами.

Целью изобретения является устройство, предназначенное для высокоэффективной очистки металла от вредных неметаллических включений и газов и восстановления растворенных в сплаве окислов полезных компонентов, как железо, марганец, кремний, хром, титан и другие путем продувки жидкого металла рафинирующими газами через пористое дно желоба.

Указанная цель достигается тем, что обработка металла рафинирующими газами происходит в закрытой от влияния атмосферных газов зоне с дном желоба из пористого огнеупора, во-вторых тем, что металл на желоб подается, и он течет тонким слоем толщиной 5-15 мм и в-третьих тем, что выходящий из металла газ СО полностью восстанавливает все окислы металлических элементов, а ангидриды серы, фосфора и мышьяка уносятся отработанными газами - таковы свойства этих металлоидов.

Изолирование зоны желоба от влияния атмосферных газов достигается путем герметизации желоба крышками сверху и перегородками спереди и сзади желоба. Для пропускания жидкого металла в закрытую зону и выпуска очищенного металла на слив под перегородками сделаны определенного размера канавки, которые запираются жидким металлом, и они соответствуют пропускной способности объема поступающего на желоб металла.

В качестве рафинирующего газа для продувки жидкого металла применяется углекислый газ, который к газоподводящей системе подается от баллонов или непосредственно от установки по трубопроводу. Перед поступлением под пористое дно желоба газ проходит калорифер, подогреваемый отработанными газами системы продувки. Давление продуваемого газа ориентировочно должно быть в пределах 0,5-0,8 кг/см2.

Установка рассчитана на обработку жидкого металла при непрерывном поступлении его на желоб из домны или вагранки и может быть применена и при прерывистом процессе обработки.

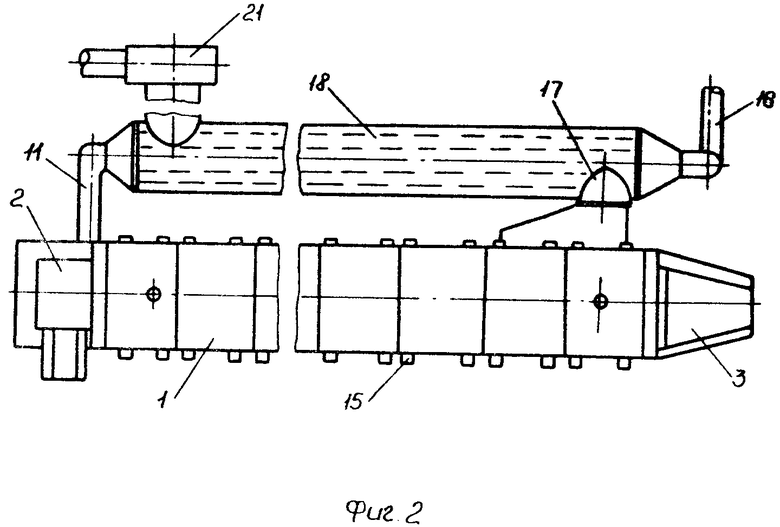

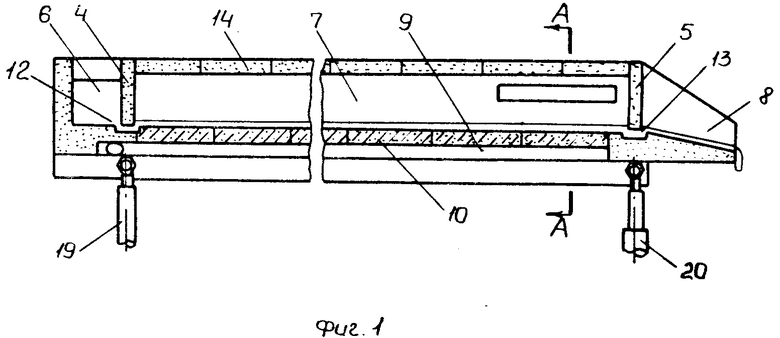

На фиг. 1 изображено устройство для непрерывной продувки жидких металлов, продольный разряд; на фиг. 2 - то же, вид в плане; на фиг. 3 - сечение А-А на фиг. 1.

Предлагаемое устройство для непрерывной продувки жидких металлов содержит футерованный желоб 1, установленный с возможностью изменения угла наклона к горизонту, с заливочной воронкой 2 и сливным носком 3, разделенный перегородками 4 и 5, под которыми проделаны поперечные канавки 12 и 13 для прохождения жидкого металла. Перегородки разделяют желоб на три зоны: на зоны заливки 6, обработки 7 и слива 8 расплава. Желоб 1 по всей длине зоны обработки 7, имеет продольный канал 9, отделенный от последней пористыми плитами 10 и сообщающийся с трубкой ввода рафинирующего газа 11, и поперечные канавки 12 и 13, в которые опущены не перекрывающие желоб в данной части сечения перегородки 4 и 5. Желоб 1 по всей длине зоны обработки 7 закрыт крышками 14. К трубке ввода рафинирующего газа 11 подключена газоподводящая система 16, а с зоной обработки 7 соединена газоотводящая система 17. Футеровка всех частей желоба состоит из асбестовой прокладки, огнеупорных магнезитовых изделий и обмазки, в том числе и газоподводящий канал также футерован им же. Газоподводящая система 16 дополнительно содержит калорифер 18, для подогрева продуваемого газа, который выполнен за одно целое с газоотводящей системой 17.

Устройство для непрерывной продувки жидких металлов работает следующим образом.

Перед началом работы желоб 1 с заливочной воронкой 2 и со сливным носком 3 прогревают до 750-800оС одним из известных способов, например газовыми горелками. Затем герметично закрывают крышки 14 и в воронку 2 подается жидкий металл, который проходит по дну желоба от зоны заливки до зоны слива. Одновременно газоподводящей системой 16 через трубку подвода газа 11 в продольный канал 9 под пористые плиты 10 в зону обработки подается газ, который, проходя через расплавленный металл, рафинирует его. Отработанные газы, увлекая за собой неметаллические включения и газы, удаляются через систему газоотвода 17, вытягиваемой газовытяжной вентиляцией 21. (56) Авторское свидетельство СССР N 600184, кл. С 21 В 3/18, 1978.

Авторское свидетельство СССР N 523940, кл. С 21 С 7/00, 1971.

Авторское свидетельство СССР N 524836, кл. С 21 С 7/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАСПЛАВА ЧЕРНЫХ МЕТАЛЛОВ | 1991 |

|

RU2017829C1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| Электромагнитное устройство для непрерывной обработки жидких металлов реагентами | 1975 |

|

SU524835A1 |

| ПЛАВИЛЬНО-ЛИТЕЙНЫЙ КОМПЛЕКС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285879C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Устройство для рафинирования алюминия | 1981 |

|

SU1014951A1 |

| Устройство для рафинирования алюминия и сплавов на его основе | 1980 |

|

SU908894A1 |

| Желоб для обработки расплава реагентами | 1980 |

|

SU976279A1 |

| Плазменная установка для плавки и рафинирования металла | 1982 |

|

SU1048810A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

Использование: металлургия и литейное производство, в частности обработка жидких металлов и сплавов. Сущность: устройство содержит желоб, состоящий из зон заливки, обработки и слива, газоподводящей и газоотводящей систем. Зона обработки изолирована от влияния атмосферных газов сверху плотно закрытой крышкой, снизу-днищем из пористого огнеупора для прохода рафинирующих газов в зону обработки и от зон заливки и слива отгорожена поперечными неперекрывающими снизу желоба сечение перегородками, опущенными на поперечные канавки днища желоба. В рабочем положении канавки самозапираются проходящим через них жидким металлом. Газопроводящая система состоит из газоподводящих труб, калорифера и продольного газоподводящего канала желоба. Система отвода отработанных газов состоит из труб, связанных с зоной обработки, калорифером и вытяжной вентиляцией. 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-02-15—Публикация

1991-11-27—Подача