(.54) ЖЕЛОБ ДЛЯ ОБРАБОТКИ РАСПЛАВА РЕАГЕНТАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Устройство для обработки жидкого чугуна в потоке легкоплавкими реагентами | 1988 |

|

SU1680775A1 |

| СТАЛЕВЫПУСКНОЙ ЖЕЛОБ ДЛЯ СМЕШИВАНИЯ СТАЛИ С РАФИНИРОВОЧНЫМ ШЛАКОМ | 1996 |

|

RU2101125C1 |

| Устройство для непрерывной обработки металла | 1990 |

|

SU1726529A1 |

| Устройство для обработки жидкогочугуНА B пОТОКЕ МАгНиЕМ | 1979 |

|

SU836114A1 |

| Устройство для рафинирования жидкого металла | 1980 |

|

SU1014921A1 |

| Устройство для обработки металла | 1990 |

|

SU1747499A1 |

| Установка для обработки металла | 1974 |

|

SU490840A1 |

| Установка для непрерывной обработки металла | 1975 |

|

SU529228A1 |

| Желоб для обработки и выпуска металла из плавильной печи | 1979 |

|

SU934182A1 |

Изобретение относится к области черной металлургии и может быть использовано при внепечной обработке жидкого металла на желобе.

Известны устройства - желоба для перелива и внепечного рафинирования жидкого металла жидкими, твердыми и газообразными реагентами. При прохождении металла по желобу, конструктивным исполнением последнего или внешним воздействием интенсифицируют массообмен (степень смещения системы металл- реагент ), приводящим в конечном итоге к улучшению качества металла Cl 3.

Наиболее близким по техническому решению и достигаемому эффекту к прюдлагаемому является желоб для заливки жидкого металла в подовую печь, содержащий металлический футерюваннБсй кожух и фурму для подачи кислорода, причем сливная часть желоба с отверстием в днище выполнена тупиковой, а фурма расположена под отверстием соосно с ним и выполнена в виде замкнутого коллектора с соплами по его внутреннему периметру, направленными под углом к оси отверстия 2.

Недостатком известного желоба является невозможность ввода шлакообразующих реагентов в среду металла, а отсутствие последних приводит к частичному рафинированию металла и неполно использованию рафинирующего агента.

Целью изобретения является увеличение эффективности обработки металла.

Поставленная цель достигается тем, что желоб для обработки расплава реагентами, содержащий металлический футерованный кожух, сливная часть которого выполнена тупиковой с отверстием в днище, согласно изобретению снабжен огнеупорной перегородкой, установленной перед сливным отверстием и образующей щель--с боковой стенкой желоба, причем отношение площади поперечного сечения щели к площади поперечного сечения сливного отверстия составляет 0,3-0,75.

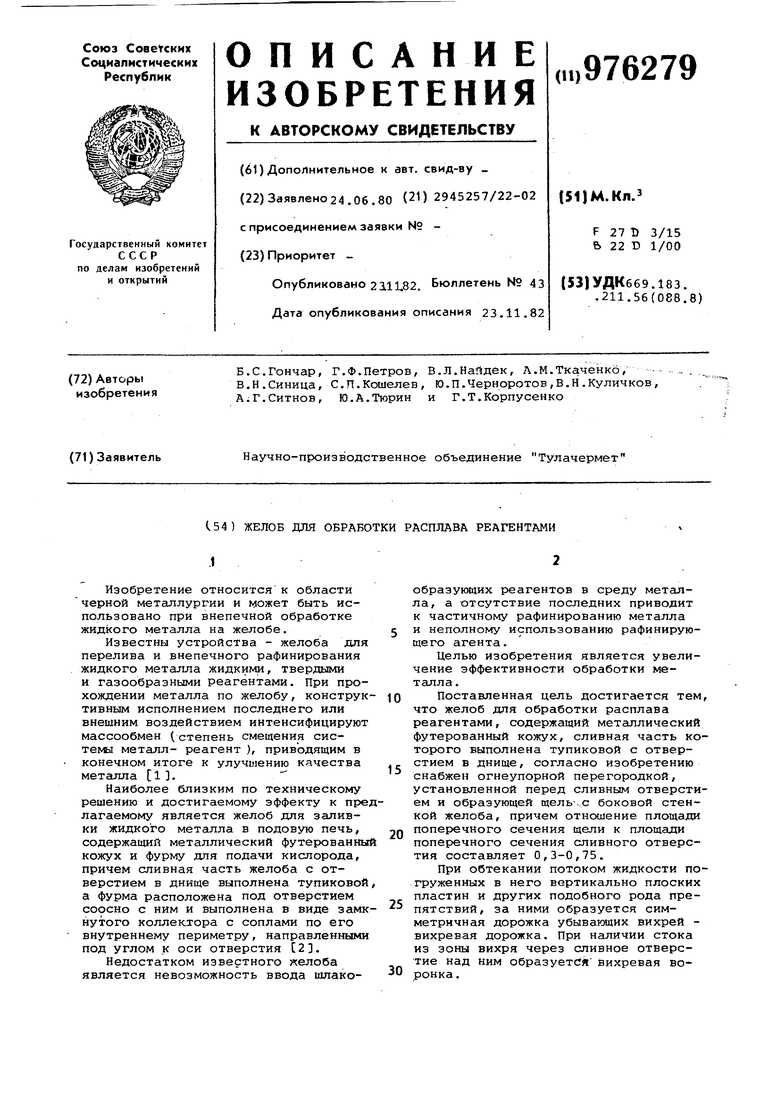

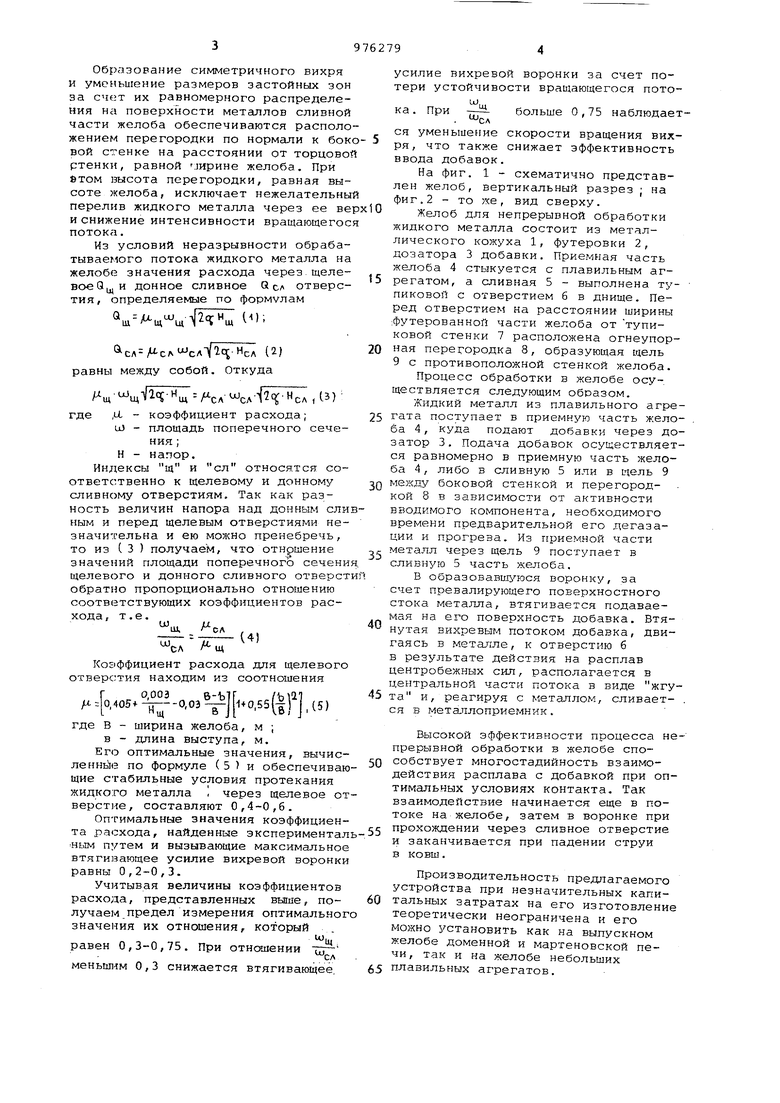

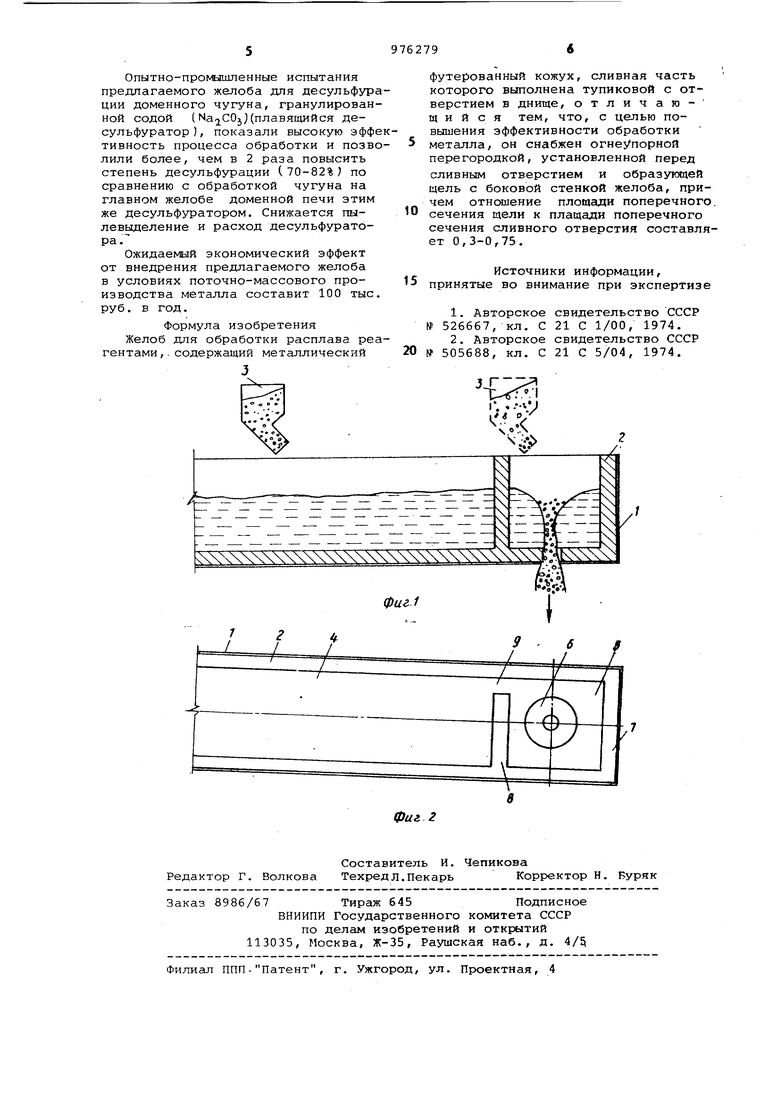

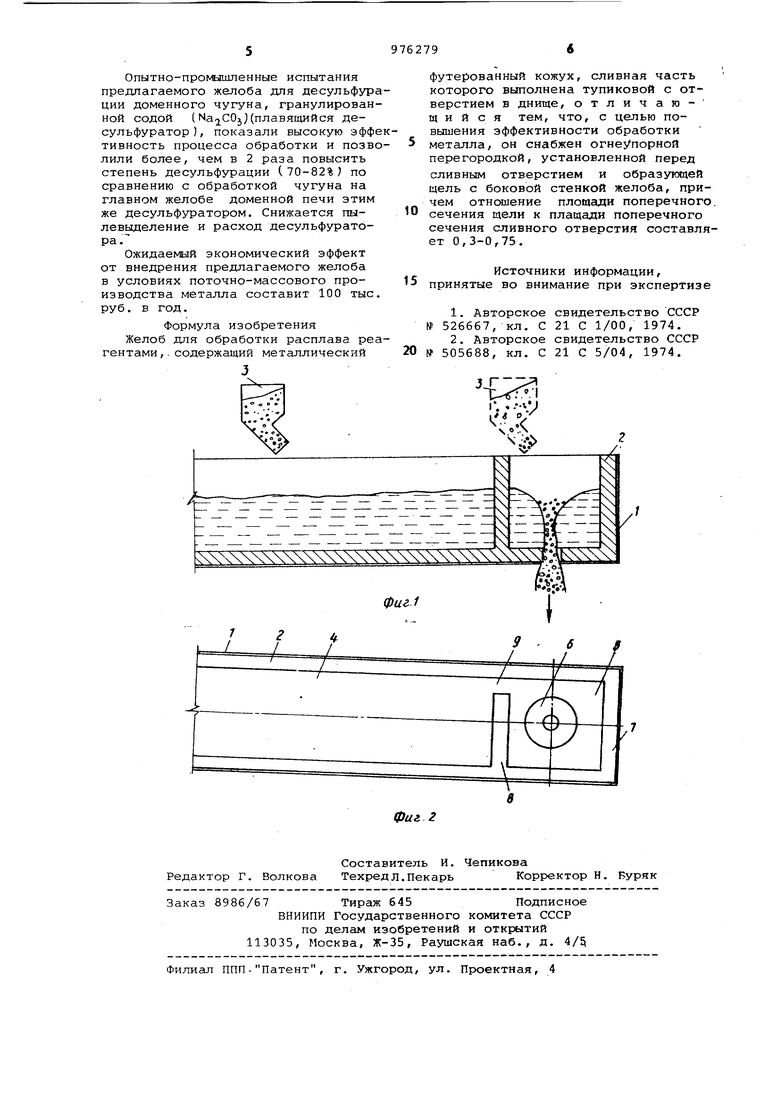

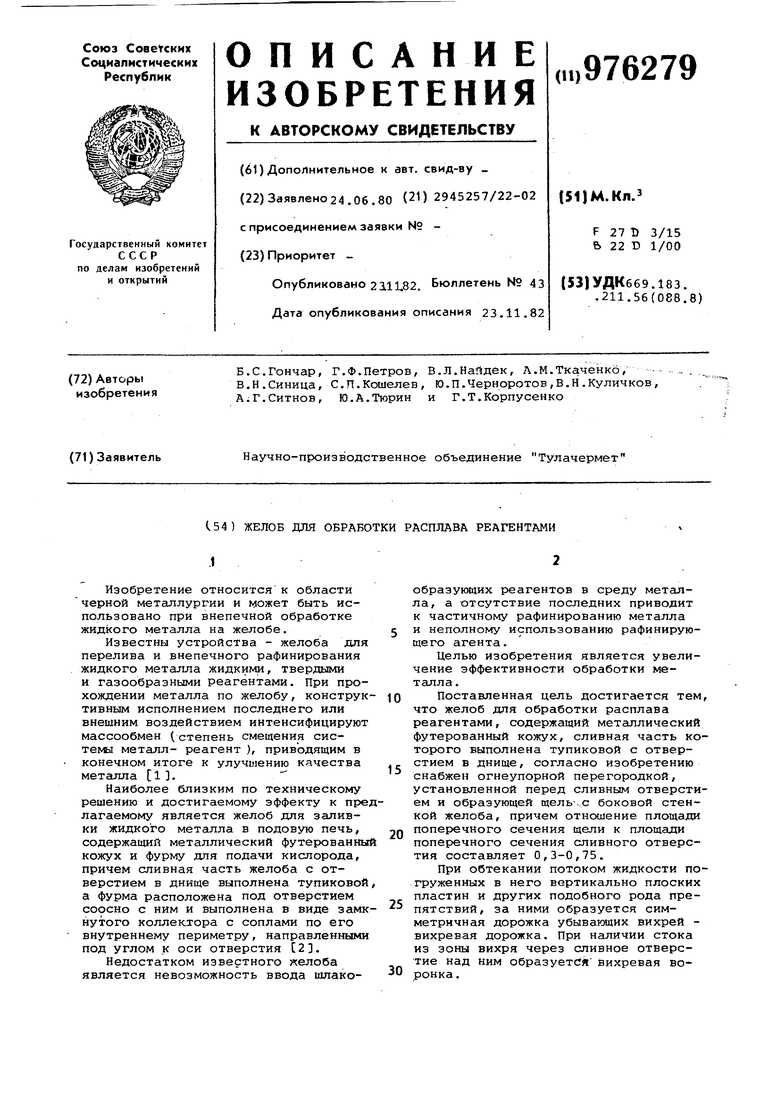

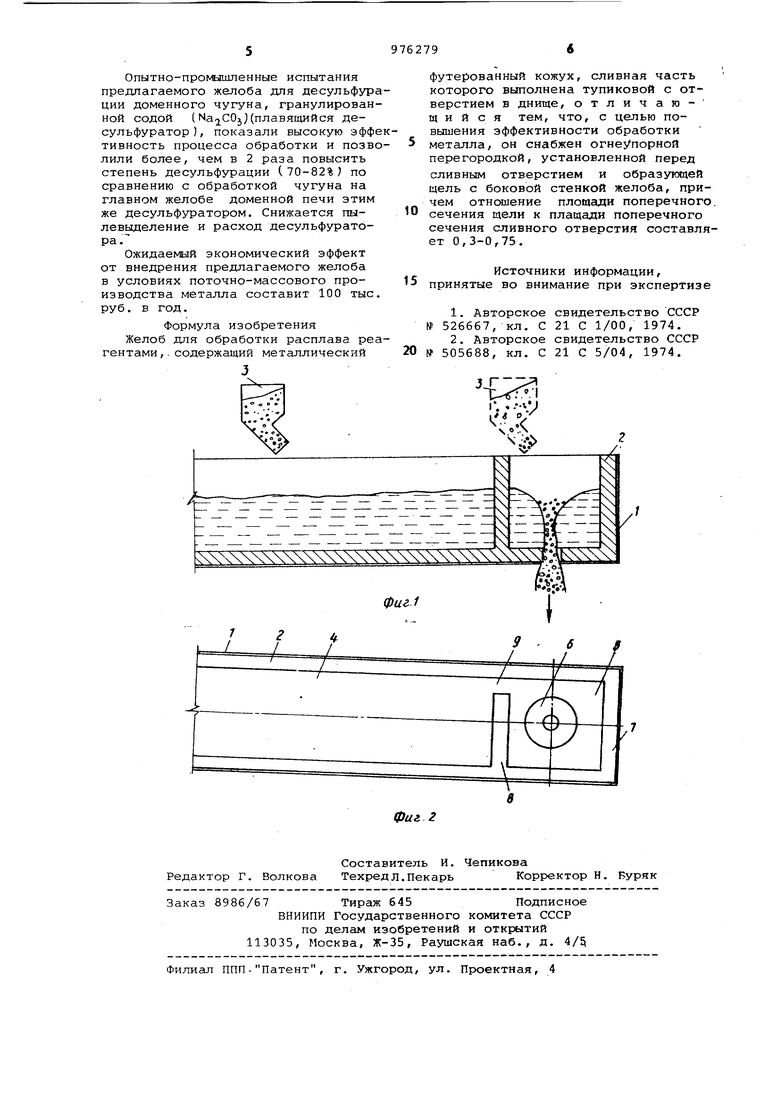

При обтекании потоком жидкости погруженных в него вертикально плоских пластин и других подобного рода препятствий, за ними образуется симметричная дорожка убывающих вихрей вихревая дорожка. При наличии стока из зоны вихря через сливное отверстие над ним образуется вихревая воронка . Образование симметричного вихря и уменьшение размеров застойных зон за счет их равномерного распределения на поверхности металлов сливной части желоба обеспечиваются располо жением перегородки по нормали к бок вой стенке на расстоянии от торцовой ртенки, равной .)ирине желоба. При йтом 1нысота перегородки, равная высоте желоба, исключает нежелательны перелив жидкого металла через ее ве и снижение интенсивности вращающегос потока. Из условий неразрывности обрабатываемого потока жидкого металла на желобе значения расхода через щелевоеЭщИ донное сливное и ел отверстия, определяемые по формулам сл /1 сл сл1|го Нсл (2J равны между собой. Откуда / Щ- ЩТ1Н- Щ ЛСА CA-i4- cAfU) где Д - коэффициент расхода; UJ - площадь поперечного сечения ; Н - напор. Индексы щ и ел относятся соответственно к щелевому и донному сливному отверстиям. Так как разность величин напора над донным сли ным и перед щелевым отверстиями незначительна и ею можно пренебречь, то из ( 3 ) получаем, что отношение значений площади поперечного сечени щелевого и донного сливного отверст обратно пропорционально отношению соответствующих коэффициентов расхода , т.е. сл Коэффициент расхода для щелевого отверстия находим из соотношения Г 0,003 в-Ъ1Г IbW /.0,405.-0,,55gjj, (5) где В - ширина желоба, м ; в - длина выступа, м. Его оптимальные значения, вычисленные по формуле (5 ) и обеспечиваю щие стабильные условия протекания жидкого металла , через щелевое от верстие, составляют 0,4-0,6. Оптимальные значения коэффициента расхода, найденные экспериментал Ным путем и вызывающие максимальное втягивающее усилие вихревой воронки равны 0,2-0,3. Учитывая величины коэффициентов расхода, представленных выше, получаем предел измерения оптимально значения их отношения, который равен 0,3-0,75. При отношении меньшим 0,3 снижается втягивающее. усилие вихревой воронки за счет потери устойчивости вращающегося потобольше 0,75 наблюдаетка. При ся уменьшение скорости вращения вихря, что также снижает эффективность ввода добавок. На фиг. 1 - схематично представлен желоб, вертикальный разрез ; на фиг.2 - то же, вид сверху. Желоб для непрерывной обработки жидкого металла состоит из металлического кожуха 1, футеровки 2, дозатора 3 добавки. Приемная часть желоба 4 стыкуется с плавильным агрегатом, а сливная 5 - выполнена ту- пиковой с отверстием 6 в днище. Перед отверстием на расстоянии ширины :футерованной части желоба от тупиковой стенки 7 расположена огнеупорная перегородка 8, образующая щель 9 с противоположной стенкой желоба. Процесс обработки в желобе осуществляется следующим образом. Жидкий металл из плавильного агрегата поступает в приемную часть желоба 4, куда подают добавки через дозатор 3. Подача добавок осуществляется равномерно в приемную часть желоба 4, либо в сливную 5 или в щель 9 мезкду боковой стенкой и перегородкой 8 в зависимости от активности вводимого компонента, необходимого времени предварительной его дегазации и прогрева. Из приемной части металл через щель 9 поступает в сливную 5 часть желоба. В образовавшуюся воронку, за счет превалирующего поверхностного стока металла, втягивается подаваемая на его поверхность добавка. Втянутая вихревым потоком добавка, двигаясь в металле, к отверстию 6 в результате действия на расплав центробежных сил, располагается в центральной части потока в виде жгута и, реагируя с металлом, сливает- . ся в металлоприемник. Высокой эффективности процесса непрерывной обработки в желобе способствует многостадийность взаимодействия расплава с добавкой при оптимальных условиях контакта. Так взаимодействие начинается еще в потоке на желобе, затем в воронке при прохождении через сливное отверстие и заканчивается при падении струи в ковш. Производительность предлагаемого устройства при незначительных капитальных затратах на его изготовление теоретически неограничена и его можно установить как на выпускном желобе доменной и мартеновской печи, так и на желобе небольших плавильных агрегатов.

Авторы

Даты

1982-11-23—Публикация

1980-06-24—Подача