Изобрегение относится к металлургии легких металлов, в частности, к устройствам для рафинирования алюминия ог щелочных металлов н водорода.

Известно устройство для рафинирования алюминия, содержащЕ1е футерован ную ванну, разделенную перегородкой со щелью на заливочную и сливную емкости, причем заливочная емкость снабжена слоем огнеупорных тел и средствами для подачи хлорсодержащего газа 1.

Недостатком известного устройства является значительный расход рафинирующего агента (хлорсодержащего газа), а также наличие выбросов продуктов реакции и непрореагировавших газов в атмосферу, что обуславливает вредные условия труда при обслуживании устройства и необходимости в системе гаэоотсоса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для рафинирования алюминия, содержащее емкость с загрузочным и сливным приспособлениями и средствами для удержания рафинирующего агента под слоем расплава. В этом устройстве средства для удержания рафинирующего агента под слоем расплава выполнены в виде перфорированной перегородки, установленной в заливочной воронке 2.

Недостатком известного устройства является повышенный расход рафинирующего агентаJ. составляющийО, 50,.6 кг/т алюминия, что более чем в десять раз превышает стехиометричес1КИ необходимое.,

Цель изобретения - снижение расхода рафинирующего агента.

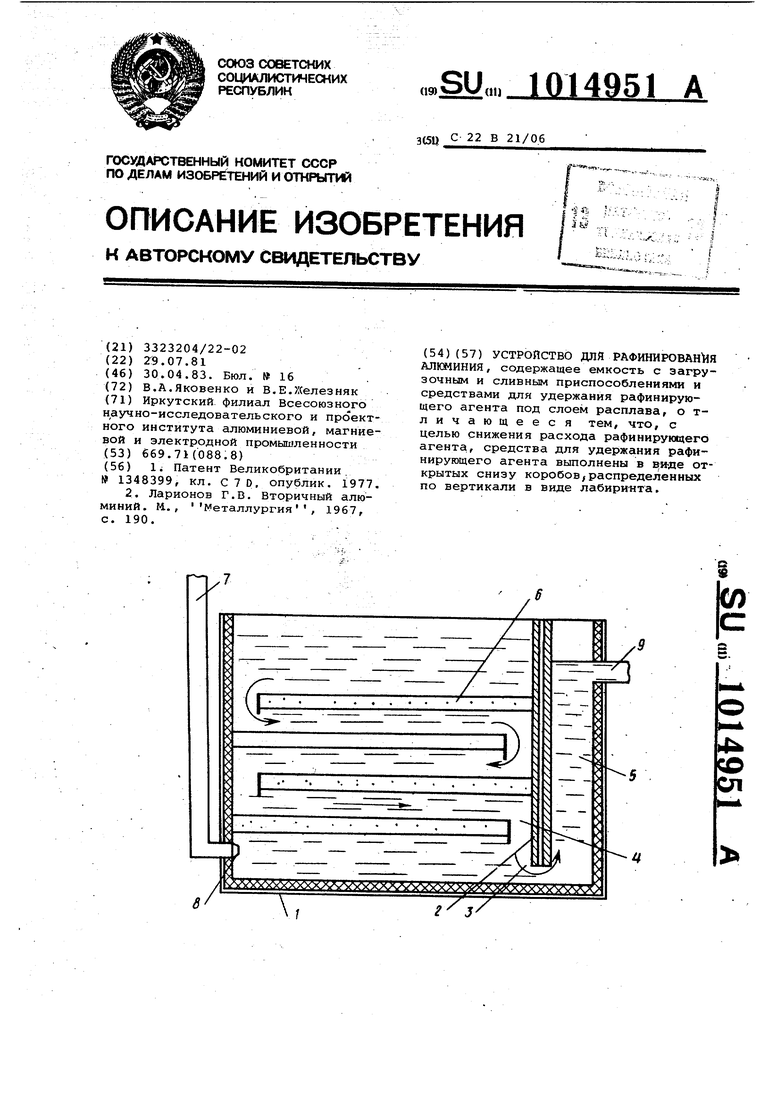

Поставленная цель достигается тем, что в устройстве для рафиниро- вания алюминия, содержащем емкость с загрузочным и сливным приспособлениями и средствами для удержания рафи- нирующего агента под слоем расплава, средства выполнены в виде открытых снизу коробов, распределенных по вертикали в виде лабиринта. j . Рафинирующий агент -хлорсодержащий |газ располагается внутри коробов, наличие снизу коробов и лабирйнтное их

ij расположение позволяет удерживать рафинирующий агент под слоем расплава до полного его использования и .тем самым приблизить его расход к стехиометрически необходимому.

Яа чертеже показано предлагаемое устройство в разрезе.

Устройство состоит из футерованной емкости 1, разделенной перегородкой 2 с отверстием 3 на две емкости 4 и 5 - заливочную и сливную соответственно. В заливочной емкости 4 установлены открытые снизу короба б, расположенные по вертикали в виде 5 лабиринта. Ванна содержит патрубок , 7 и устройство для ввода рафинирующего агента, выполненное, например, в виде пористой диафрагмы 8, и отверстие 9 для слива расплавленного 10 металла.

Устройство работает следующим образом.

Расплавленный металл непрерывной струей подают в заливочную емкость 5 4, заполняя расплавом емкость 1, и одновременно через патрубок 7 и пористую диафраг.му 8 в расплав вводят рафинирующий агент, например хлор или хлорсодержаицее сое0 Динение. Рафинирующий агент вводдят в расплав в стехиометрическом koличecтвe, достаточном для полного связывания примесей щелочных метал- i лов в заданном объеме металла. Водород удаляется, диффундируя в газовые полости под коробами 6. При взаимодействии с расплавом рафинирующего агента образуется хлористый алюми-, НИИ, пары которого собираются в полостях 6, образуя в расплаве слои газообразного активного реагента. При этрм в поверхностном слое жидкого алкминия, контактирующего со слоями хлористого алкминия происхо, Дит реакция, например А CEj + 3Na 3NaCe + М, н диффузия растворенного в расплаве водорода в хлористый алкяииний.

Пример . Расплав алюминия рафинируют в непрерывном потоке гек сахлорэтаном. и отходами производства тетрахлорэтилена, содержеицими 80% хлора, 15,5% углерода и 0,5% водорода.

Гексахлорэтан и тетрахлорэтилен 5 дают в количествах (по хлору), соответствующих содержанию натрия в металле по стехиометрии реакции: C,j.ce + 6Na - 6Nace + 2С, т.е. по весу - 2% на 1% Ja, аналогично дают отходы производства тетрахлорэтилена. Пары гексахлорэтана и тетрахлорэтилена вводят в расплав в расчете на весь объем рафинируемого металла. Рафинируют алюминий технической чистоты (А6) с исходным содержанием Wa 0,003%, водорода 0,180,27 г. Температура расплава составляет 700-730с. Количество расплава в заливочной емкости 4 устройства 8 кг.

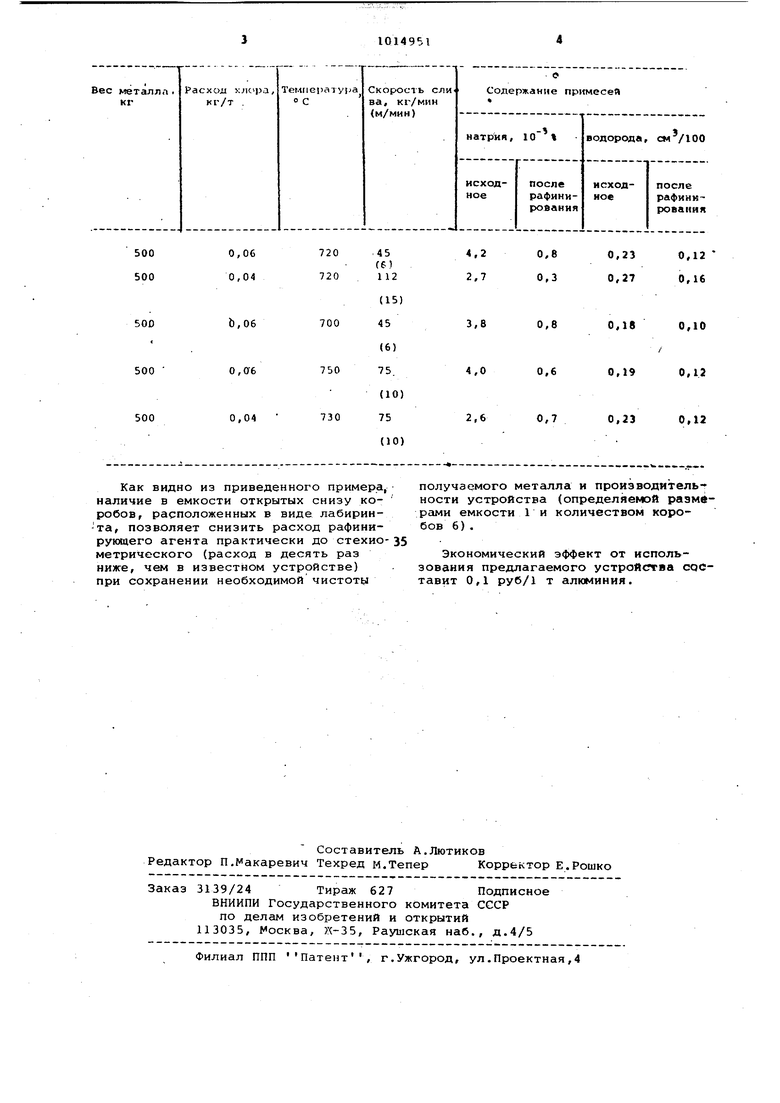

Результаты опытов представлены в таблице. 720

0,06 720 0,04

b,06

700 750 0,06 730 0,04

.2 0,8 0,230,12

2,7 0,3 0,270,16

3,B 0,6 0,180,10

/

4,0 0,6 0,190,12

2,6 0,7 0,230,12

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| Способ рафинирования стали | 1982 |

|

SU1113419A1 |

| Способ рафинирования алюминия от примеси щелочного металла | 1975 |

|

SU1022664A3 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| Способ рафинирования алюминиевых сплавов от железа | 1983 |

|

SU1161575A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ИЗ ПОЛИМЕРНЫХ, КОМПОЗИТНЫХ И РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773469C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Устройство для обработки потока расплава металла или жидкого сплава на основе алюминия или магния | 1982 |

|

SU1279535A3 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

УСТРОЙСТВО ДЛЯ РАФИНИРОВАН Я АЛЮМИНИЯ, содержащее емкость с загрузочным и сливным приспособлениями и средствами для удержания рафинирующего агента под слоем расплава, о тличающееся тем, что, с целью снижения расхода рафинирующего агента, средства для удержания рафинирующего агента выполнены в в,и-де открытых снизу коробов,распределенных по вертикали в виде лабири-нта. v с 4: Ф сд

Как видно из приведенного примера, наличие в емкости открытых снизу коробов, расположенных в виде лабиринта, позволяет снизить расход рафинирующего агента практически до стехио-35 метрического (расход в десять раз ниже, чем в известном устройстве) при сохранении необходимой чистоты

получаемого металла и производитель- ности устройства (определяемой размерами емкости 1 и количеством коробов 6) .

Экономический эффект от использования предлагаемого устройства составит 0,1 руб/1 т алюминия.

| li Патент Великобритании | |||

| 0 |

|

SU348399A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ларионов Г.В | |||

| Вторичный алюминий | |||

| М | |||

| , Металлургия , 1967, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-29—Подача