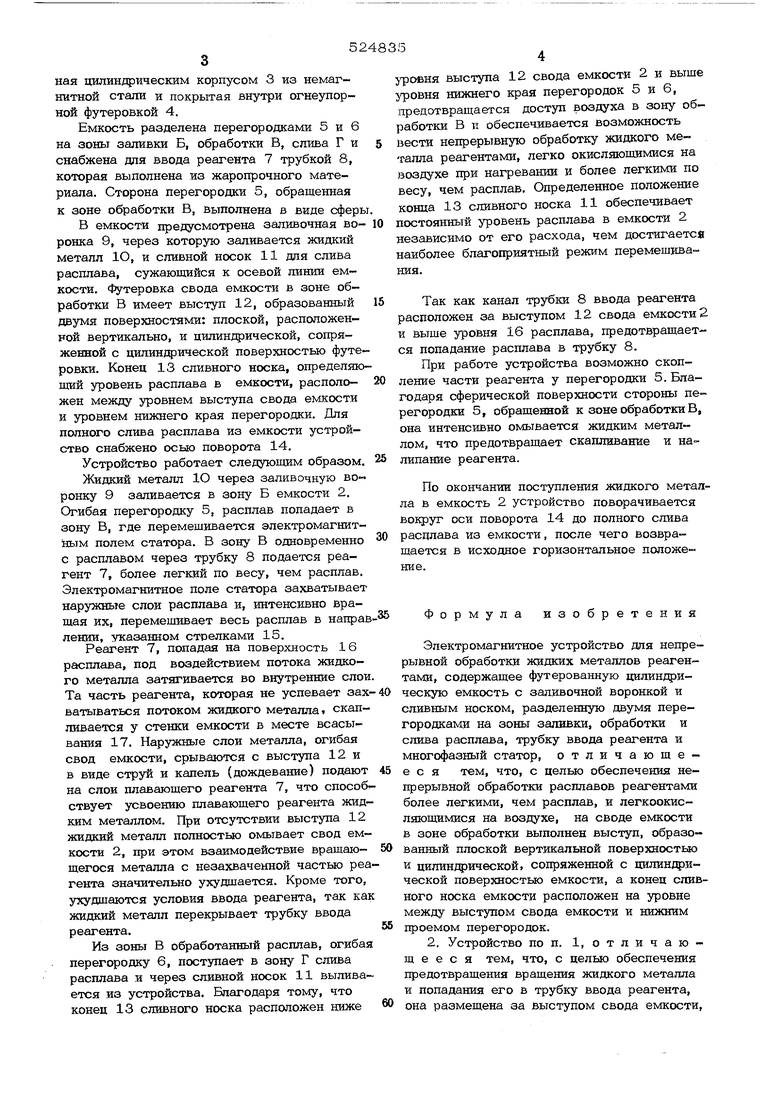

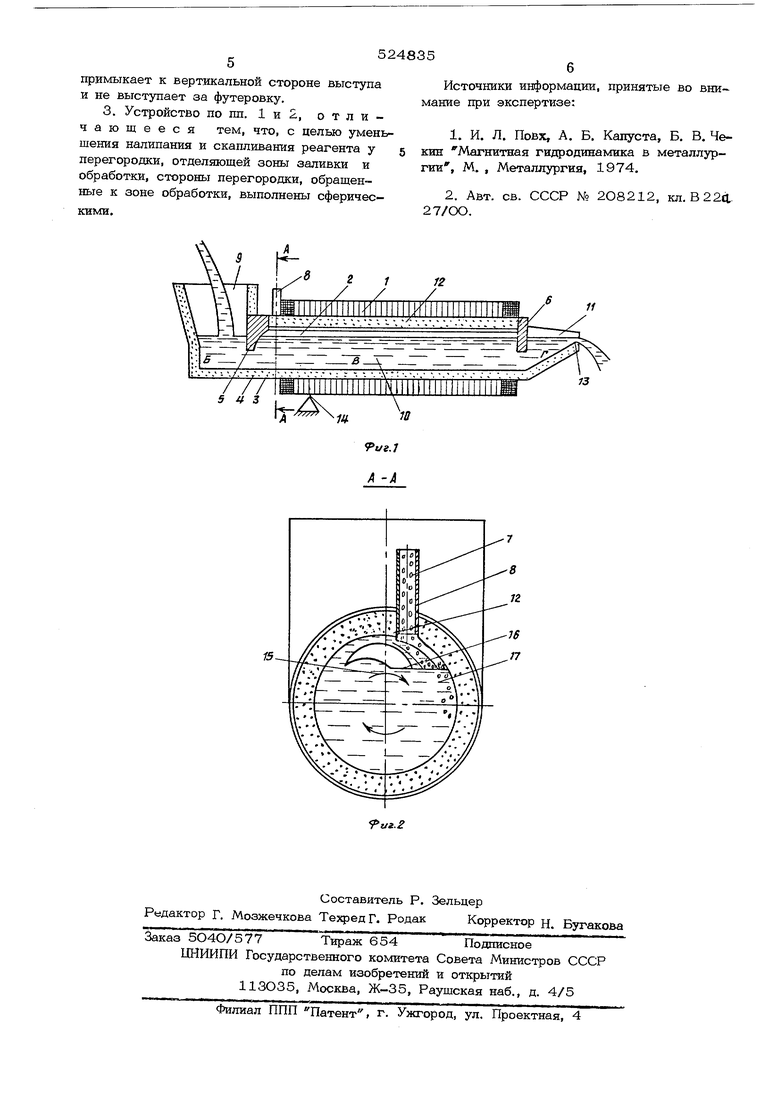

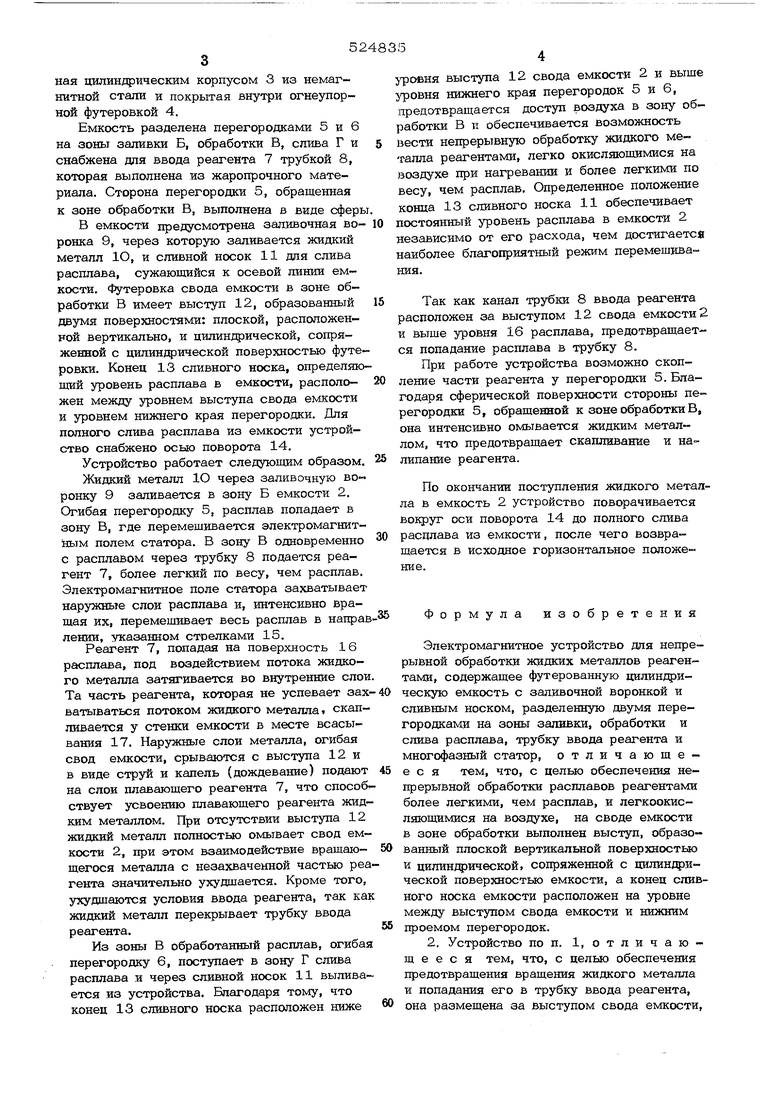

(54) ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ЖИДКИХ МЕТАЛЛОВ РЕАГЕНТАМИ ная цилиндрическим корпусом 3 из немагнитной стали и покрытая внутри огнеупорной футеровкой 4. Емкость разделена перегородками 5 и 6 на зоны заливки Б, обработки В, слива Г и снабжена для ввода реагента 7 трубкой 8, которая выполнена из жаропрочного материала. Сторона перегородки 5, обращенная к зоне обработки В, выполнена в виде сферы В емкости предусмотрена заливочная воронка 9, через которую заливается жидкий металл 1О, и сливной носок 11 для слива расплава, сужающийся к осевой линии емкости. Футеровка свода емкости в зоне обработки В имеет выступ 12, образованный двумя поверхностями: плоской, расположенной вертикально, и цилинщзической, сопряженной с цилинщзической поверхностью футеровки. Конец 13 сливного носка, определяющий уровень расплава в емкости, расположен между уровнем выступа свода емкости и уровнем нижнего края перегородаи. Для полного слива расплава из емкости устройство снабжено осью поворота 14. Устройство работает следующим образом. Жидкий металл 1О через заливочную воронку 9 заливается в зону Б емкости 2. Огибая перегородку 5, расплав попадает в зону В, где перемешивается электромагнитным полем статора. В зону В одновременно с расплавом через трубку 8 подается реагент 7, более легкий по весу, чем расплав. Электромагнитное поле статора захватывает наружные слои расплава и, интенсивно вращая их, перемешивает весь расплав в направ лении, указанном стрелками 15. Реагент 7, попадая на поверхность 16 расплава, под воздействием потока жидкого металла затягивается во внутренние слои Та часть реагента, которая не успевает зах ватываться потоком жидкого металла скап- ливается у стенки емкости в месте всасывания 17. Наружные слои металла, огибая свод емкости, срываются с выступа 12 и в виде струй и капель (дождевание) подают на слои плавающего реагента 7, что способствует усвоению плавающего реагента жидким металлом. При отсутствии выступа 12 жидкий металл полностью омывает свод емкости 2, при этом взаимодействие вращающегося металла с незахваченной частью pea гента значительно ухудшается. Кроме того, ухудщаются условия ввода реагента, так как жидкий металл перекрывает трубку ввода реагента. Из зоны В обработанный расплав, огибая перегородку 6, поступает в зону Г слива расплава и через сливной носок 11 выливается из устройства. Благодаря тому, что конец 13 СЛИВНОГО носка расположен ниже уровня выступа 12 свода емкости 2 и выше Лэовня нижнего края перегородок 5 и 6, предотвращается доступ воздуха в зону обработки В и обеспечивается возможность вести непрерывную обработку жидкого металла реагентами, легко окисляющимися на воздухе при нагревании и более легкими по весу, чем расплав. Определенное положение конца 13 сливного носка 11 обеспечивает постоянный уровень расплава в емкости 2 независимо от его расхода, чем достигается наиболее благоприятный режим перемешивания. Так как канал трубки 8 ввода реагента расположен за выступом 12 свода емкости 2 и выше уровня 16 расплава, предотвращается попадание расплава в трубку 8. При работе устройства возможно скопление части реагента у перегородки 5. Благодаря сферической поверхности стороны перегородки 5, обращенной к зоне обработки В, она интенсивно омывается жидким металлом, что предотвращает скапливание и на липание реагента. По окончании поступления жидкого металла в емкость 2 устройство поворачивается вокруг оси поворота 14 до полного слива расцлава из емкости, после чего возвращается в исходное горизонтальное положение. Формула изобретения Электромагнитное устройство для непрерывной обработки жидких металлов реагентами, содержащее футерованную цилинщ)Ическую емкость с заливочной воронкой и сливным носком, разделенную двумя перегородками на зоны заливки, обработки и слива расплава, трубку ввода реагента и многофазный статор, отличающееся тем, что, с целью обеспечения непрерывной обработки расплавов реагентами более легкими, чем расплав, и легкоокисЛ5пощимися на воздухе, на своде емкости в зоне обработки выполнен выступ, образованный плоской вертикальной поверхностью и цилинщ)ической, сопряженной с цилиндрической поверхностью емкости, а конец сливного носка емкости расположен на уровне между выступом свода емкости и нижним проемом перегородок. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью обеспечения предотвращения вращения жидкого металла и попадания его в трубку ввода реагента. она размещена аа выступом свода емкости.

примыкает к вертикальной стороне выступа и не выступает за футеровку.

3. Устройство по пп. 1 и 2, отличающееся тем, что, с целью уменьшения налипания и скапливания реагента у перегородки, отделяющей зоны заливки и обработки, стороны перегородки, обращенные к зоне обработки, выполнены сферическими.

Источники информации, принятые во внимание при экспертизе:

1. И. Л. Повх, А. Б. Капуста, Б. В. Чекин Магнитная гидродинамика в металлургии, М. , Металлургия, 1974,

2. Авт. св. СССР № 2О8212, кл. B22tl. 27/00.

12

11

13

10

РигЛ

А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2007468C1 |

| Устройство для обработки жидкого металла реагентами | 1977 |

|

SU659630A1 |

| Установка непрерывного действия для получения сплавов с заданными свойствами | 1990 |

|

SU1731823A1 |

| МЕТАЛЛУРГИЧЕСКАЯ ЕМКОСТЬ С ПОВОРОТНЫМ ЗАТВОРОМ, ОГНЕУПОРНЫЕ СТАТОР И РОТОР ДЛЯ НЕГО | 1988 |

|

RU2010671C1 |

| Установка для обработки и разливки расплавов | 1977 |

|

SU707975A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| Плазменная установка для плавки и рафинирования металла | 1982 |

|

SU1048810A1 |

| Заливочное приспособление для центробежного литья полых заготовок | 1980 |

|

SU910341A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Устройство для обработки жидкогоМЕТАллА | 1979 |

|

SU831796A1 |

Авторы

Даты

1976-08-15—Публикация

1975-02-28—Подача