Изобретение относится к металлургии, в частности к термической обработке алюминиевых сплавов.

Целью изобретения является сокращение длительности процесса обработки с одновременным сохранением механических свойств сплавов.

Поставленная цель достигается тем, что в известном способе термической обработки алюминиевых сплавов, включающем нагрев до температуры гомогенизации, выдержку, закалку, нагрев и выдержку проводят в среде, состоящей из смеси 40-55% оксидов алюминия, хрома и железа и 50-60% - фторида алюминия.

П р и м е р. Предлагаемый способ опробован на алюминиевых сплавах: АЛ7, Al - 11% Mg и АЛ22. Приготовление указанных сплавов осуществлялось согласно принятой технологии. В земляную форму заливали детали цилиндрической формы диаметром 40 мм, которые в дальнейшем укладывались в контейнер со смесью из 40-50% оксидов металлов (Al2O3, Cr2O3, Fe2O3) и 50-60% фторида алюминия, и подвергались гомогенизации, по окончании выдержки при температуре гомогенизации проводилась закалка в горячую воду. Оценку эффективности применения предлагаемого способа осуществляли по результатам механических испытаний (ГОСТ 1497-84).

Для сравнения были проведены механические испытания на образцах, вырезанных из деталей, аналогичной формы и размеров, обработанных известным способом на воздухе.

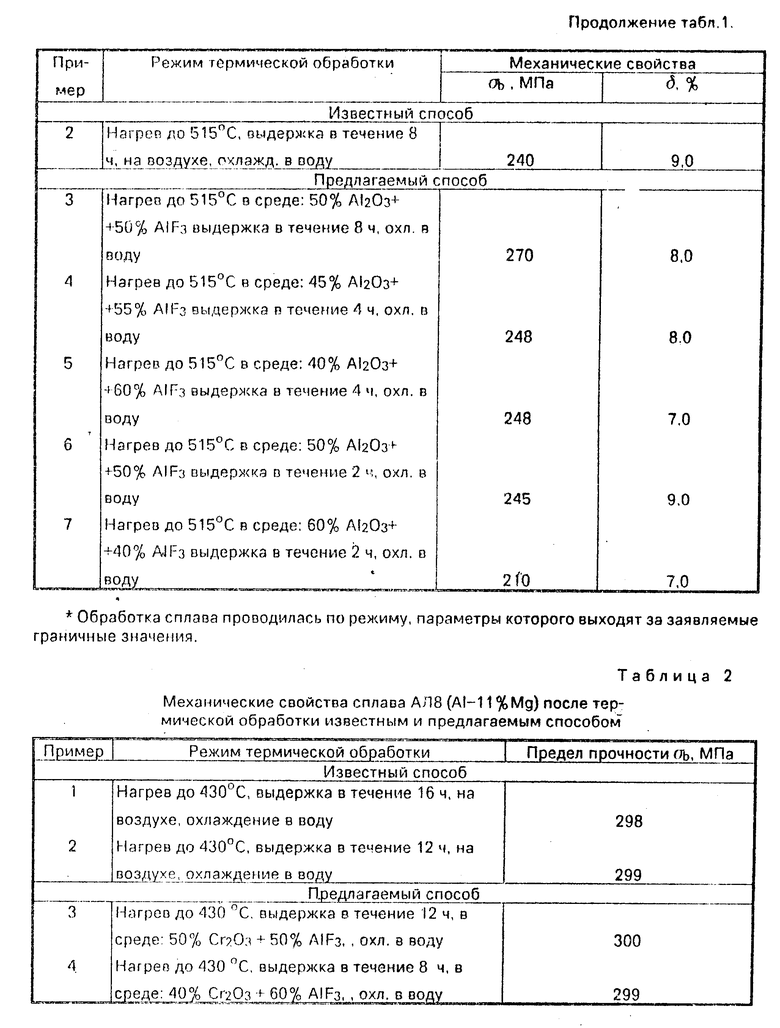

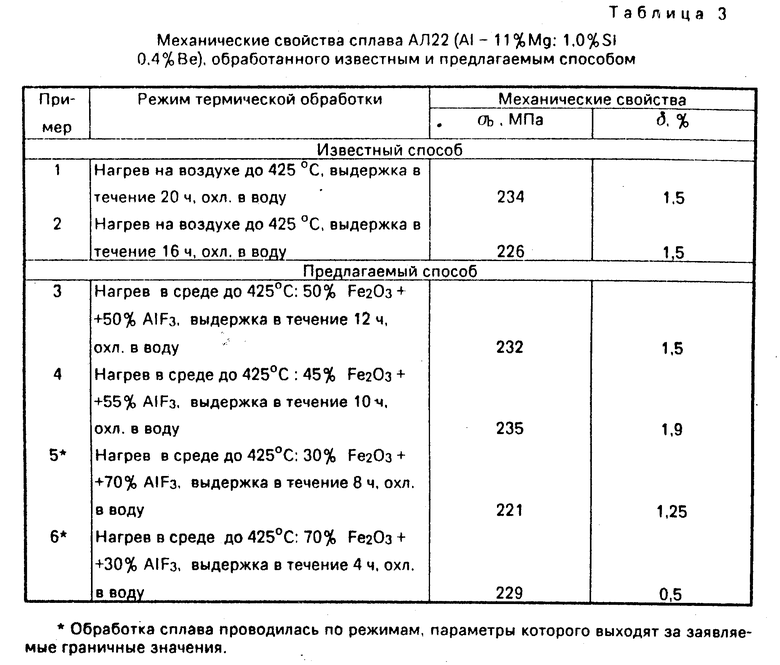

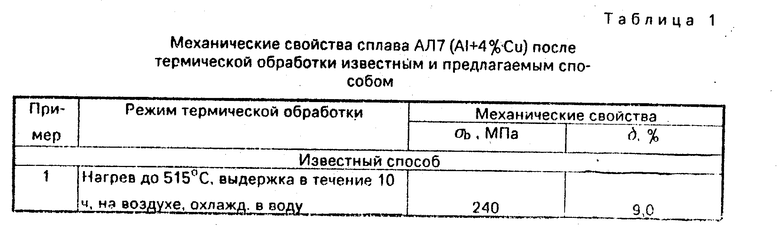

Полученные данные приведены в табл. 1, 2 и 3.

Как видно из табличных данных, по сравнению с известным способом для сплава АЛ7 время гомогенизации сокращается ≈ на 4 ч (при достижении одинакового уровня механических свойств - см. табл. 1, примеры 1, 2 и 4, 5).

Для сплава АЛ22 оптимальное время гомогенизации в среде оксидов и фториды алюминия 10-12 ч (см. примеры 3 и 4, табл. 3), в то время как по известному способу 16-20 часов (см. примеры 1 и 2, табл. 3).

Предлагаемый способ по сравнению с известным позволяет сократить время проведения закалки для сплава АЛ8 (Al - 11% Mg) ≈ на 4 ч.

Кроме того, из данных табл. 1 видно, что прочность для сплава АЛ7, обработанного известным способом (на воздухе) в течение 8 ч, и прочность сплава АЛ7, обработанного в среде, состоящей из смеси окислов и фторида алюминия в течение 2 ч, одинаковы, т. е. для сплава АЛ7 время гомогенизации сокращается на 6 ч.

Из табличных данных также видно, что применение способа термической обработки, при котором гомогенизацию проводят в среде, состоящей из смеси, компоненты в которой выходят за заявляемые граничные значения, не обеспечивает достижения положительного результата (см. табл. 1, пример 7 и табл. 3, примеры 5 и 6).

Т. е. несмотря на то, что время прогрева до температуры гомогенизации деталей, помещенных в контейнер со смесью окислов и фторида алюминия несколько увеличивается ( ≈ на 40-60 мин) по сравнению с нагревом в воздушной атмосфере, время выдержки при температуре гомогенизации значительно сокращается, что, в конечном итоге, приводит к сокращению общего времени термической обработки.

Использование предложенного способа позволяет сократить время обработки на 4-6 ч с получением свойств сплавов таких же, как и обработанных широко распространенным известным способом.

Т. о. , применение предлагаемого спосооба по сравнению с известным позволяет сократить время обработки в среднем в 1,3-3 раза при неизменной, или повышенной прочности сплавов. (56) Колобнев Н. Термическая обработка алюминиевых сплавов. М. : Металлургия, 1961, с. 210-213.

Смирягин А. П. Промышленные цветные металлы и сплавы. М. : Металлургия, 1974, с. 424-428.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ТУГОПЛАВКИХ РЕДКИХ МЕТАЛЛОВ | 1991 |

|

RU2009231C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2576283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 1993 |

|

RU2061775C1 |

| ИЗДЕЛИЯ ИЗ ВЫСОКОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2826211C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| Способ цементации в твердом карбюризаторе | 1980 |

|

SU939592A1 |

Способ термической обработки алюминиевых сплавов включает в себя нагрев до температуры гомогенизации, выдержку, закалку, при этом с целью сокращения длительности процесса обработки при сохранении механических свойств, нагрева и выдержку проводят в среде, состоящей из смеси 40 - 50% оксидов металлов, например, Al2O3, Cr2O3, Fe2O3 и 50 - 60% фторида алюминия. Применение предложенного способа позволит сократить время обработки на 4 - 6 ч с получением таких же механических свойств сплавов, как и у обработанных широко распространенным известным способом. 3 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ, включающий нагрев до температуры гомогенизации, выдержку, закалку, отличающийся тем, что, с целью сокращения длительности процесса обработки при сохранении уровня механических свойств, нагрев и выдержку проводят в среде, содержащей 40 - 60 мас. % оксидов алюминия, хрома и железа и 50 - 60 мас. % фторида алюминия.

Авторы

Даты

1994-02-15—Публикация

1991-05-05—Подача