Изобретение относится к способу изготовления полуфабрикатов (катаных, прессованных, кованых) и/или изделий из алюминиево-литиевых сплавов, используемых в качестве конструкционных материалов в изделиях новой техники и изделиях народного хозяйства, в том числе и для сварных соединений.

Известен способ получения кованных полуфабрикатов из Al-Li-сплава марки 1420, включающий получение прессованной заготовки, горячую деформацию (ковка по 2-й схеме), закалку на воздухе и искусственное старение [1] Уровень вязкости разрушения поковок, полученных по известному способу, не превышает 50 кгс/мм3/2.

Наиболее близким к изобретению является способ обработки алюминиево-литиевых сплавов, включающий гомогенизацию, горячую, холодную деформацию, промежуточный отжиг, закалку и старение. Горячую деформацию проводят при 100-500оС, промежуточный отжиг при 200-500оС с последующим охлаждением со скоростью 1500оС/с 30оС/ч [2] Известный способ позволяет получить полуфабрикаты, обладающие высокой пластичностью и изотропностью.

Однако полуфабрикаты, полученные по известному способу, имеют низкие значения вязкости разрушения, при этом в большинстве случаев разрушение происходит по границам зерен.

Алюминиево-литиевые сплавы представляют особый интерес для изготовления сварных изделий, так как последние приоритетны и наиболее рациональны. При прочих равных условиях сварные конструкции позволяют получить большую отдачу по массе, что особенно важно для авиационной, автомобильной техники [3] Сварные соединения, полученные по известному способу, имеют высокий уровень внутренних остаточных напряжений, что приводит к снижению работоспособности изделия.

Технической задачей изобретения является повышение вязкости разрушения основного материала и снижение уровня внутренних остаточных напряжений в сварных соединениях.

Предлагаемый способ изготовления полуфабрикатов и/или изделий из Al-Li сплавов включает получение заготовки, отжиг для коагуляции вторичных избыточных фаз, деформацию при 250-420оС со степенью деформации 15-60% с последующим отжигом при 250-450оС (при выдержке 1-12 ч), окончательную деформацию со степенью 15-60% при 270-480оС, закалку со скоростью охлаждения 0,5-3 Vкр и старение. Для получения полуфабрикатов и/или изделий используют слиток гомогенизированный, прессованную и катаную заготовки. Отжиг для коагуляции вторичных избыточных фаз проводят на заготовке при 330-420оС (при выдержке 1-12 ч). В случае, когда деформацию проводят при температуре ниже или равной температуре коагуляционного отжига, последний можно совмещать с нагревом под деформацию, что позволяет экономить электроэнергию в процессе изготовления полуфабрикатов.

Для получения сложных и тонких полуфабрикатов деформацию и промежуточный отжиг проводят многократно. Необходимое количество повторений операций деформация-промежуточный отжиг определяется размерами исходной заготовки и геометрическими размерами конкретного полуфабриката. В случае получения сварных изделий после старения проводят сварку и дополнительное старение при 200-230оС (в течение 30 мин 12 ч). Дополнительное старение способствует снижению внутренних остаточных напряжений и стабилизации свойств сварных соединений.

В предложенном способе дополнительно введен отжиг для коагуляции вторичных избыточных фаз и закалку проводят cо cкороcтью охлаждения 0,5-3 Vкр. При температурах 330-420оС происходит выделение и коагуляция вторичных избыточных фаз, а также коагуляция выпавших в процессе охлаждения от температуры гомогенизации или в процессе деформации заготовки и последующем ее охлаждении, в том числе и дисперсоидов переходных металлов. Это приводит к более равномерному протеканию процесса деформации в широком интервале температур 250-420оС.

При снижении температуры коагуляционного отжига ниже 330оС (при выдержках менее 1 ч) размер избыточных фаз не превышает 2 мкм (в предлагаемом способе размер этих фаз более 3 мкм), при этом вблизи границ зерен образуются зоны, свободные от выделений. При повышении же температуры выше 420оС (при выдержках более 12 ч) наблюдается неравномерное выделение фаз с преимущественным выделением их на границах зерен, что как в первом, так и во втором случаях приводит к локализации деформации в микрообъемах. Для такого материала характерно межзеренное разрушение и снижение вязкости разрушения, особенно в высотном направлении.

Опыт работы с Al-Li-сплавами показал, что у них в отличие от стандартных алюминиевых сплавов при снижении скорости охлаждения ниже Vкр коррозионная стойкость в высотном направлении улучшается.

Однако с уменьшением скорости охлаждения выносливость при циклических нагрузках, а также механические свойства снижаются, что обуславливает ограничение скорости охлаждения по нижнему пределу. С повышением скорости охлаждения выше Vкр коррозионная стойкость падает и увеличивается анизотропия свойств. Поэтому для Al-Li-сплавов при закалке в отличие от cтандартных алюминиевых cплавов необходимо регламентировать скорость охлаждения при закалке по нижнему и верхнему пределам с целью обеспечения оптимального сочетания характеристик, определяющих высокую работоспособность сплава: низкий уровень внутренних остаточных напряжений, повышенная коррозионная стойкость, высокий уровень вязкости разрушения и механических свойств при их изотропности.

Vкр каждого сплава определяют по С диаграмме распада переохлажденного твердого раствора алюминия с учетом характеристик трещиностойкости, механических и коррозионных свойств. Этой скорости охлаждения соответствует минимальная ширина зоны свободной от выделения, максимальная трещиностойкость при статической и циклической нагрузке, максимальное сопротивление разрушению, минимальная чувствительность к зернограничному разрушению материала и оптимальное сочетание механических и коррозионных свойств.

Снижение скорости охлаждения ниже нижнего предела приводит к снижению механических свойств, вязкости разрушения (K1с), а выше верхнего предела возрастают внутренние остаточные напряжения снижаются коррозионные свойства материала и увеличивается анизотропия свойств.

Температуру нагрева полуфабрикатов, деталей под закалку выбирают исходя из условия максимального растворения магния и лития в твердом растворе алюминия, т.е. выбор температуры нагрева под закалку соответствует традиционному подходу.

Для реализации предлагаемого технического решения в качестве закалочной среды используют водовоздушные смеси, воздух под давлением, термоизоляционные покрытия, водные растворы полимеров, кипящую воду и др.

При сварке в зоне термического влияния происходит нагрев, в том числе и до температур минимальной устойчивости твердого раствора алюминия. В этих зонах могут происходит существенные изменения из размеров и как следствие повышенное коробление и возникновение внутренних остаточных напряжений в сварных соединениях. Дополнительное старение при 200-230оС обеспечивает снятие сварочных внутренних остаточных напряжений. Кроме того, за счет дисперсных выделений в сварном шве фазы β проиcходит cтабилизация cвойcтв cварного cоединения, при этом сохраняется высокий уровень прочностных свойств основного материала.

П р и м е р 1. Сплав 1421 принадлежит к системе Al-Mg-Li с добавками Sc, Zr, имеет Vкр 0,8оС/с. Штамповки получены из плоского литого слитка по следующей технологии:

гомогенизация по режиму 450оС, 12 ч;

отжиг для коагуляции избыточных вторичных фаз при 330оС, 12 ч;

деформация (ковка) при 250оС со степенью 15%

промежуточный отжиг при 250оС, 1 ч;

деформация (ковка) при 270оС со степенью 60%

отжиг при 320оС, 1 ч;

деформация (предварительная штамповка) при 320оС со степенью 20%

отжиг при 450оС, 2 ч;

окончательная деформация (окончательная штамповка) при 480оС со степенью 60%

закалка от 430оС со скоростью охлаждения 0,4оС/с, что составляло 0,5 Vкр;

старение сплава проводили по режиму 120оС, 12 ч.

П р и м е р 2. Сплав 1410 принадлежит к системе Al-Mg-Li с добавками Sc, Zr, имеет Vкр 0,7оС/с. Поковки толщиной 40 мм получены из прессованного прутка по следующей схеме:

отжиг для коагуляции избыточных вторичных фаз при 420оС, 1 ч;

деформация при 420оС со степенью 40%

промежуточный отжиг при 320оС, 2 ч;

деформация при 320оС со степенью 50%

отжиг при 270оС, 4 ч;

деформация при 270оС со степенью 40%

закалка от 450оС со скоростью охлаждения 2,1 С/с, что составляло 3 Vкр;

старение сплава проводили по режиму 120оС, 12 ч.

П р и м е р 3. Штамповки сплава 1421 получены из прессованного прутка по следующей технологии:

отжиг для каогуляции избыточных вторичных фаз при 350оС, 8 ч;

деформация (ковка) при 350оС со степенью 40%

промежуточный отжиг при 370оС, 4 ч;

деформация (ковка) при 370оС со степенью 60%

отжиг при 370оС, 2 ч;

деформация (штамповка) при 370оС со степенью 50%

закалка от 450оС со скоростью охлаждения 0,8оС/с, что составляло 1,0 Vкр;

старение сплава проводили по режиму 120оС, 12 ч.

П р и м е р 4. Штамповка сплава 1421 получены из катаной полосы по следующей технологии:

отжиг для коагуляции избыточных вторичных фаз при 350оС, 8 ч;

деформация (ковка) при 350оС со степенью 60%

промежуточный отжиг при 450оС, 4 ч;

деформация (ковка) при 370оС со степенью 15%

отжиг при 370оС, 2 ч;

деформация (штамповка) при 370оС со степенью 50%

закалка от 450оС со скоростью охлаждения 0,8оС/с, что составляло 1,0 Vкр;

старение сплава проводили по режиму 120оС, 12 ч;

сварка автоматическая аргонно-дуговая с присадочной проволокой марки АМг63;

дополнительное старение 200оС, 12 ч.

П р и м е р 5. Штамповки сплава 1421 получены из прессованного прутка по следующей технологии:

отжиг для коагуляции избыточных вторичных фаз при 350оС, 8 ч;

деформация (ковка) при 350оС со степенью 40%

промежуточный отжиг при 370оС, 4 ч;

деформация (ковка) при 370оС со степенью 60%

отжиг при 370оС, 2 ч;

деформация (штамповка) при 370оС со степенью 50%

закалка от 450оС со скоростью охлаждения 0,8оС/с, что составляло 1,0 Vкр;

старение сплава проводили по режиму 120оС, 12 ч;

сварка автоматическая аргонно-дуговая с присадочной проволокой марки АМг63;

дополнительное старение 230оС, 30 мин.

П р и м е р 6. Штамповки сплава 1421 получены из плоского слитка по следующей технологии:

гомогенизация по режиму 450оС, 12 ч;

"коагуляционный" отжиг при 450оС, 0,5 ч;

деформация (ковка) при 250оС со степенью 40%

промежуточный отжиг при 450оС, 4 ч;

деформация (ковка) при 320оС со степенью 60%

отжиг при 320оС, 1 ч;

деформация (предварительная штамповка) при 320оС со степенью 20%

отжиг при 470оС, 2 ч;

окончательная деформация (окончательная штамповка) при 480оС со степенью 60%

закалка от 430оС со скоростью охлаждения 8оС/с, что составляло 10 Vкр;

старение сплава проводили по режиму 120оС, 12 ч;

сварка автоматическая аргонно-дуговая с присадочной проволокой марки АМг63;

дополнительное старение 250оС, 30 мин.

П р и м е р 7. Штамповки сплава 1421 получены из плоского слитка по следующей технологии:

гомогенизация по режиму 450оС, 12 ч;

коагуляционный отжиг при 270оС, 13 ч;

деформация (ковка) при 250оС со степенью 40%

промежуточный отжиг при 450оС, 4 ч;

деформация (ковка) при 320оС со степенью 60%

отжиг при 320оС, 1 ч;

деформация (предварительная штамповка) при 320оС со степенью 20%

отжиг при 470оС, 3 ч;

окончательная деформация (окончательная штамповка) при 480оС со степенью 60%

закалка от 430оС со скоростью охлаждения 0,2оС/с, что составляло 0,25 Vкр;

старение сплава проводили по режиму 120оС, 12 ч;

сварка автоматическая аргонно-дуговая с присадочной проволокой марки АМг63;

дополнительное старение 170оС, 14 ч.

П р и м е р 8. Штамповки сплава 1421 получены из плоского слитка по следующей технологии:

гомогенизация по режиму 450оС, 12 ч;

деформация (ковка) при 350оС со степенью 60%

промежуточный отжиг при 450оС, 4 ч с охлаждением 30оС/ч;

деформация (ковка) при 320оС со степенью 40%

отжиг при 320оС, 1 ч;

деформация (штамповка) при 320оС со степенью 20%

отжиг при 470оС, 3 ч;

окончательная деформация холодная;

закалка от 450оС в воде (скорость охлаждения 20оС/с);

старение сплава проводили по режиму 120оС, 12 ч.

П р и м е р 9. Штамповки были получены по варианту примера 8 и затем проведена сварка автоматическая аргонно-дуговая с присадочной проволокой марки АМг63;

П р и м е р 10. Штамповки сплава 1421 получены из плоского литого слитка по следующей технологии:

гомогенизация по режиму 450оС, 12 ч;

коагуляционный отжиг при 310оС, 12 ч;

деформация (ковка) при 230оС со степенью 40%

На поковке имелись боковые трещины. Изготовление прекращено, испытание свойств не проводилось.

П р и м е р 11. Штамповки сплава 1421 получены из плоского слитка по следующей технологии:

гомогенизация по режиму 450оС, 12 ч;

коагуляционный отжиг при 310оС, 12 ч;

деформация (ковка) при 490оС со степенью 70%

На поковке имелись боковые трещины. Изготовление прекращено, испытание свойств не проводилось.

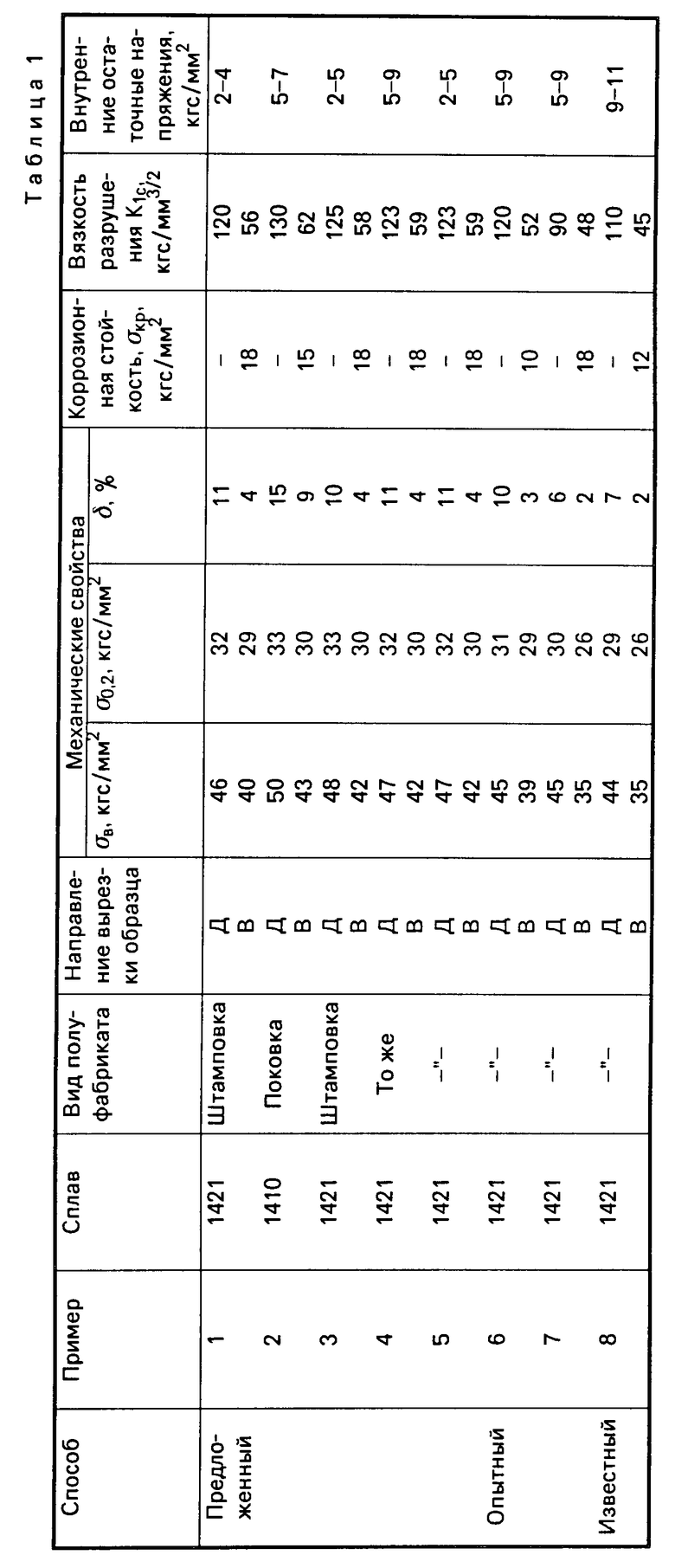

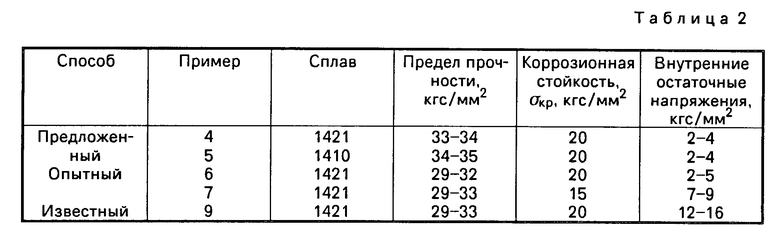

Результаты испытаний основного материала и сварных соединений приведены соответственно в табл.1 и 2. Как видно из данных табл.1 полуфабрикаты, обработанные по предлагаемому способу, имеют более высокую вязкость разрушения в сравнении с полуфабрикатами, полученными по известному способу, при практически одинаковом уровне механических свойств. В сравнении с сварными соединениями, полученными по известному способу, сварные соединения (табл. 2), изготовленные по предлагаемому способу, имеют значительно более низкие сварочные внутренние остаточные напряжения при том же уровне коррозионных и механических свойств, при этом отмечается меньший разброс свойств. Таким образом предлагаемый способ позволяет повысить надежность работы изделия и предопределяет эффективность и экономичность использования предложенного технического решения в различных отраслях промышленности.

При решении поставленной цели предлагается новый подход. Каждый из введенных признаков является необходимым, а вместе перечисленные признаки в указанной последовательности достаточны для обеспечения поставленной цели.

Таким образом, полученные результаты по опробованию предлагаемого способа дают основание рекомендовать его для широкого использования при изготовлении различных полуфабрикатов и/или изделий из термически упрочняемых алюминиево-литиевых сплавов, в том числе и сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1990 |

|

RU1697449C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2041024C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1988 |

|

RU1533357C |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1762572C |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2038405C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ - СКАНДИЙ | 1991 |

|

RU2031970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1762573C |

Изобретение относится к способам изготовления полуфабрикатов и/или изделий из алюминиево-литиевых сплавов, предназначенных для новой техники, в том числе и для сварных конструкций в авиационной промышленности. Предлагаемый способ включает получение литой гомогенизированной, прессованной или катаной заготовки, отжиг для коагуляции избыточных фаз, деформаций при 250 420°С со степенью 15 - 60% с последующим отжигом при 250 450°С, окончательную деформацию со степенью 15 60% при 270 480°С, закалку со скоростью охлаждения 0,5-3 Vкр и старение. После старения может проводиться сварка и окончательное старение. Способ позволяет повысить вязкость разрушения основного материала и снизить уровень остаточных напряжений в сварных соединениях. 7 з. п. ф-лы, 2 табл.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Диаграмма изотермического распада раствора в алюминиевых сплавах | |||

| Справочник под ред.Новикова И.И | |||

| М.: Металлургия, 1973, с.19-22. | |||

Авторы

Даты

1995-11-20—Публикация

1994-04-27—Подача