Область техники

Изобретение относится к антикоррозионной обработке изделий, в частности к нанесению цинкового покрытия на изделия из высокопрочных алюминиевых сплавов путем термодиффузионного цинкования. Изобретение может быть использовано во всех отраслях промышленности, где детали, узлы механизмов и изделия, изготовленные из высокопрочных алюминиевых сплавов, работают в агрессивных средах и подвержены различным видам коррозионных повреждений.

Предшествующий уровень техники

Высокопрочные алюминиевые сплавы системы Al-Zn-Mg-Cu в настоящее время находят широкое применение в авиационной промышленности, автомобиле- и судостроении в связи с высоким комплексом физико-химических и механических свойств, а именно малым удельным весом, относительно высокой прочностью, умеренной коррозионной стойкостью и хорошей обрабатываемостью резанием. Требуемый комплекс физико-химических и механических свойств высокопрочных алюминиевых сплавов формируется при их термической обработке, которая включает закалку и последующее искусственное старение.

Однако в процессе эксплуатации в агрессивных средах (например, морской воде) и при одновременном воздействии силовых нагрузок (преимущественно растягивающих), изделия из высокопрочных алюминиевых сплавов подвержены расслаивающей и межкристаллитной коррозии, а также коррозионному растрескиванию. Указанные виды коррозионных повреждений могут являться причиной катастрофического разрушения изделий. При данных видах коррозионных повреждений очень сложно зафиксировать и проследить динамику распространения трещин, а значит, и предотвратить разрушение изделия в целом.

Высокопрочным алюминиевым сплавам присущи, но в меньшей мере, и другие виды коррозии, а именно общая, точечная, питтинговая и т.д.

Для повышения коррозионных свойств изделий из высокопрочных алюминиевых сплавов используются различные защитные покрытия и способы их нанесения: плакирование, гальванические покрытия, лакокрасочные покрытия, а также покрытия, нанесенные химическим методом. Следует отметить, что плакированию могут подвергаться массивные заготовки, например листы и плиты. На детали незначительных размеров, а также сложной формы наносят гальванические, химические и лакокрасочные покрытия. Однако данные покрытия характеризуются незначительной толщиной, низкими прочностными и адгезионными свойствами.

Вероятно, для обеспечения надежной защиты изделий из высокопрочных алюминиевых сплавов от различных видов коррозионных повреждений, необходимо использование термодиффузионных способов нанесения защитных покрытий.

Одним из перспективных способов защиты сталей различных классов, чугуна и меди от коррозионных разрушений является термодиффузионное цинкование (т.д.ц.) в насыщающих порошковых смесях. Формируемые при т.д.ц. защитные покрытия значительно превосходят по толщине, физико-химическим, механическим и адгезионным свойствам покрытия, полученные при использовании традиционных технологий.

В настоящее время проводятся работы по разработке технологических процессов и многокомпонентных активных насыщающих порошковых смесей для т.д.ц. алюминиевых сплавов. Однако в научно-технических публикациях отсутствуют данные о возможности т.д.ц. изделий из высокопрочных алюминиевых сплавов, что связано со следующими основными факторами:

- наличием на поверхности данных сплавов быстро восстанавливающейся прочной окисной пленки, которая препятствует контактному взаимодействию частиц порошка цинка, а также газовой его фазы, образующейся при температуре цинкования непосредственно с поверхностью алюминиевого сплава. Данный факт является основной причиной, препятствующей проникновению цинка в кристаллическую решетку алюминиевого сплава;

- необходимостью формирования термодиффузионного цинкового покрытия, которое характеризуется практически одинаковым электродным потенциалом с алюминиевым сплавом для обеспечения максимальной коррозионной стойкости композиции «покрытие - основной сплав»;

- необходимостью совмещения технологических процессов т.д.ц. и стандартной термической обработки (закалка и старение) с целью обеспечения требуемых прочностных характеристик для конкретного высокопрочного алюминиевого сплава.

Так, например, для высокопрочного алюминиевого сплава В95 (толщина плиты 11-25 мм) согласно требованиям ГОСТ 17232-99 механические свойства после стандартной термической обработки (закалка при 465-475°С - охлаждение в воде и старение при 130-145°С в течение 16 часов - охлаждение на воздухе [Справочник молодого термиста: М.: Высшая школа, 1986]) должны соответствовать: временное сопротивление (σв) не менее 490 МПа, предел текучести (σ0,2) не менее 410 МПа, относительное удлинение (δ) не менее 4%.

Многочисленные исследования показали, что при определенных условиях механической обработки поверхности изделий перед и после термодиффузионного цинкования, соблюдения температурных режимов нагрева и охлаждения при термодиффузионном цинковании, а также проведения завершающей термической обработки (старение) имеется возможность успешного решения указанных проблем.

Известен способ термодиффузионного цинкования (RU 2147046, опубликован 17.08.1998), заключающийся в том, что в герметичный вращающийся реактор загружают стальные детали и насыщающую порошковую смесь, состоящую из инертного материала и цинкового порошка, нагревают, выдерживают при 390-430°С в инертной атмосфере. Загружают высокодисперсный порошок цинка, крупностью 4-60 мкм, в количестве 0,10-0,20 кг на 1 м2, покрываемой поверхности стальных деталей. Инертный носитель загружают в реактор от 40 до 100 мас. % к весу деталей. Инертный носитель используют крупностью 60-140 мкм.

Недостатком способа является возможность его использования для формирования качественных цинковых диффузионных покрытий только на изделиях из стали, чугуна, меди. Данный способ не может быть использован для антикоррозионной обработки изделий из высокопрочных алюминиевых сплавов, так как при их реализации образуются неравномерные по толщине, не сплошные, цинковые покрытия с недопустимым количеством различного рода дефектов в связи с недостаточной активностью насыщающих порошковых смесей. Следует отметить, что температурные режимы, используемые в известном способе, не позволяют получать необходимую структуру сплава, которая обеспечивает формирование требуемого комплекса механических свойств.

Известен способ цинкования изделий из алюминиевых сплавов (патент Китая №102002665, опубл. 03.10.2012). Способ цинкования включает загрузку в герметичный стальной контейнер изделий из алюминиевого сплава и насыщающей порошковой смеси следующего состава, мас. %: порошок цинка 14,9-84,5, инертный порошок оксида металла (смесь SiO2 и Al2O3) 14,5-84,9, активирующий компонент (хлорид аммония или нитрат аммония) 0,1-0,5 и вспомогательный компонент NH4NH2SO3. Цинкование ведут при температуре 400±10°С в течение 60-180 минут, затем осуществляют охлаждение до комнатной температуры и пассивацию.

Недостатком данного способа является то, что используемые температурные режимы в данном способе не позволяют получить необходимую структуру высокопрочного алюминиевого сплава, которая обеспечивает формирование требуемого комплекса механических свойств. При этом используемый в различном соотношении состав порошковой смеси с традиционно применяемыми в термодиффузионном цинковании железоуглеродистых сталей и сплавов, чугуна, меди компонентами активатора (хлорид аммония) и инертного наполнителя (оксид кремния или оксид алюминия) не обеспечивает необходимой активности порошковой смеси для осуществления процесса насыщения цинком поверхности высокопрочного алюминиевого сплава при т.д.ц. Следует отметить, что введение в насыщающую порошковую смесь дополнительного компонента NH4NH2SO3 незначительно повышает ее активность, а служит, в основном, для увеличения кратности ее использования за счет снижения процесса комкования, рафинирования (очистки) и предотвращения возгорания.

Из патента RU 2570856, опубликован 10.12.2015, известен способ термодиффузионного цинкования изделий из цветных металлов и их сплавов, включающий следующие последовательные стадии: а) загрузку обрабатываемых изделий в постоянно вращающийся контейнер с насыщающей порошковой смесью на основе порошка цинка с примесями оксида цинка (содержание металлического порошка цинка в порошковой смеси составляет 99% мас.) и, не обязательно, инертного наполнителя; б) осаждение насыщающей порошковой смеси на изделия в течение не более 15 минут при скорости вращения контейнера 7-10 об/мин; в) нагревание контейнера с изделием при температуре 250-500°С при скорости нагрева 5-10°С/мин и скорости вращения контейнера 5-8 об/мин при длительности стадии нагрева не более 50 мин; г) выдержку не менее 5 мин при указанных температурных режимах и при скорости вращения контейнера 2-6 об/мин и д) принудительное охлаждение контейнера с изделиями при увеличении скорости вращения контейнера до 7-10 об/мин и скорости снижения температуры 5-10°С/мин и при длительности стадии охлаждения не менее 60 мин с обеспечением получения покрытия с толщиной антикоррозийного слоя от 1,5 до 16,0 мкм.

К недостаткам данного патента можно отнести два основных фактора, а именно низкую химическую активность насыщающей порошковой смеси на основе порошка цинка, который составляет 99% массы. Отсутствие в порошковой смеси химически активных компонентов (активатора) не позволяет обеспечить надежную защиту поверхности алюминиевого сплава от образования окисной пленки при высоких температурах цинкования, тем самым затрудняя диффузионные процессы насыщения поверхности изделия цинком. Данный фактор и предопределяет незначительную толщину (1,5-16 мкм) формируемого антикоррозионного покрытия. Следует также отметить, что используемые в способе обработки режимы т.д.ц. не могут обеспечить формирования требуемого комплекса механических свойств непосредственно высокопрочного алюминиевого сплава.

Наиболее близким является способ термодиффузионного цинкования алюминиевых сплавов, раскрытый в патенте RU 2559391, опубликован приоритет 10.08.2015. Способ включает: предварительную дробеструйную обработку изделий, загрузку изделий и насыщающей порошковой смеси в предварительно нагретый до 100-120°С контейнер, загрузку контейнера в предварительно разогретую до 100-120°С печь, обработку изделий при температуре 420-430°С в течение 1 часа при постоянном вращении контейнера со скоростью 1-2 об/мин и постоянном давлении внутри контейнера 1,8-2,2 атм, охлаждение печи до 100-120°С, извлечение изделий из контейнера, охлаждение изделий в воде и обработку их в виброустановке керамическими чипсами с пассивирующим раствором. Порошковая смесь содержит следующие компоненты, мас. %: инертный наполнитель 55-60, активатор 3-5, порошок цинка - остальное, при этом в качестве активатора используют смесь следующих компонентов, мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное.

К недостатку предложенного способа можно отнести следующее. Несмотря на высокую химическую активность порошковой смеси, применение которой позволяет при т.д.ц. формировать качественные коррозионно-стойкие слои, используемые режимы цинкования (температура нагрева 420-430°С, время выдержки - 1 час, охлаждение в воде с температуры 100-120°С), а также отсутствие окончательной термической обработки, не позволяет формировать требуемую структуру высокопрочных алюминиевых сплавов с высоким комплексом механических свойств. Поэтому предложенный способ может быть успешно использован только для алюминиевых сплавов не упрочняемых термической обработкой.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов с целью получения качественного коррозионно-стойкого цинкового покрытия и обеспечения высоких прочностных свойств изделий из алюминиевого сплава.

Следует отметить, что предлагаемый способ может быть использован для термодиффузионного цинкования термоупрочняемых алюминиевых сплавов различных систем с учетом стандартной термической обработки для конкретного алюминиевого сплава.

Техническим результатом изобретения является то, что в результате применения предложенного способа термодиффузионного цинкования на поверхности изделий из высокопрочных алюминиевых сплавов формируются равномерные по толщине (75-80 мкм), бездефектные (отсутствие вздутий, расслоений, трещин, отслоений и т.д.), коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана, не менее 840 часов) диффузионные цинковые покрытия. При этом обеспечиваются высокие механические свойства основного сплава (временное сопротивление σв=510-520 МПа, предел текучести σ0,2=430-440 МПа, относительное удлинение δ=5-7%).

Указанный технический результат достигается применением способа термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов, включающего предварительную дробеструйную обработку изделий, нагрев изделий во вращающейся печи с насыщающей порошковой смесью, предпочтительно включающей, мас. %: 55-60 инертного наполнителя, 3-5 активатора и порошок цинка, в предварительно нагретой до 100-120°С печи при температуре 465-475°С в течение времени, определяемого из расчета 1,5 мин на 1 мм толщины изделия, но не менее 80 мин, со скоростью вращения 1-2 об/мин и давлением внутри 1,8-2,2 атм, сброс давления до нормального, продувку инертным газом, выгрузку изделий и охлаждение их в воде с температуры 465-475°С, сушку и термообработку в печи с защитной атмосферой при температуре 130-145°С в течение 16 часов с последующим охлаждением изделий на воздухе.

В качестве активатора, предпочтительно, используют смесь следующих компонентов, мас. %: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14, хлорид калия - остальное.

Для дополнительного повышения коррозионной стойкости диффузионного цинкового покрытия возможно проведение пассивации изделий. В качестве инертного наполнителя используют диатомит, опоку, трепел.

Необходимость выполнения условия, при котором термодиффузионное цинкование изделий из высокопрочных алюминиевых сплавов осуществляют при температуре 465-475°С в течение времени, определяемого из расчета 1,5 мин на 1 мм толщины изделия, но не менее 80 мин, с последующим охлаждением изделий в воде можно объяснить следующим.

Выполнение данного условия позволяет решить одну из основных задач предлагаемого способа, а именно совмещение процесса термодиффузионного цинкования со стандартной термической обработкой (закалка) для обеспечения высоких прочностных свойств высокопрочных алюминиевых сплавов.

Термодиффузионное цинкование при температуре 465-475°С в течение времени, определяемого из расчета 1,5 мин на 1 мм толщины изделия, но не менее 80 мин, в насыщающей порошковой смеси обеспечивает благоприятные условия для активного насыщения цинком поверхности изделий из высокопрочных алюминиевых сплавов. Следует отметить, что именно данный температурный режим нагрева, время выдержки и условия охлаждения (в воде с температуры 465-475°С) является предварительной стандартной термической обработкой (закалка) для высокопрочных алюминиевых сплавов. При выдержке не менее 80 минут формируются максимальные по толщине коррозионно-стойкие покрытия. Для крупногабаритных деталей выдержка 1,5 мин на 1 мм толщины обеспечивает полный их прогрев. Таким образом, при данных условиях, наряду с формированием максимальных по толщине коррозионно-стойких покрытий по всему сечению изделия образуется пересыщенный твердый раствор с максимальным содержанием легирующих элементов. Именно такая структура обеспечивает определенное повышение прочности и возможность дальнейшего упрочнения сплава старением.

При температуре термодиффузионного цинкования ниже 465°С не будет происходить полного растворения легирующих элементов в алюминии.

При температуре термодиффузионного цинкования выше 475°С произойдет перегрев сплава с возможным оплавлением границ зерен. В обоих случаях будет наблюдаться снижение механических свойств материала.

Следует отметить, что в данном случае из общего технологического процесса исключается операция обработка изделий керамическими чипсами с пассивирующим раствором до обеспечения равновесных электродных потенциалов алюминиевого сплава и диффузионного цинкового слоя. Данный эффект обусловлен охлаждением изделий в воде с температуры 465-475°С, что обеспечивает не только формирование требуемой структуры непосредственно алюминиевого сплава, но и полное удаление остатков цинкового порошка с поверхности изделий, а значит, и равенство электродных потенциалов алюминиевого сплава и диффузионного цинкового слоя.

Установлено, что перед открытием герметизирующей крышки контейнера при температуре 465-475°С необходимо осуществить обязательную операцию сброса давления из контейнера до нормального и продувку его инертным газом. Необходимость проведения данной операции можно объяснить следующим.

В процессе т.д.ц. при температуре 465-475°С происходит активное выделение газов, необходимых для протекания процесса цинкования, из порошковой смеси. При разгерметизации контейнера при высоких температурах происходит взаимодействие выделившихся из порошковой смеси газов с кислородом внешней среды. Это неизбежно приведет к воспламенению смеси газов, а также насыщающей порошковой смеси. Естественно, данный эффект приведет к нарушению правил техники безопасности и, конечно, к порче изделий. Именно для исключения возникновения указанной ситуации перед разгерметизацией контейнера необходимо производить сброс давления из контейнера до нормального и продувку его инертным газом.

Необходимость выполнения условия проведения для изделий из высокопрочных алюминиевых сплавов термообработки в печи с защитной атмосферой при температуре 130-145°С в течение 16 часов с последующим охлаждением на воздухе можно объяснить следующим.

При температуре нагрева ниже 130°С интенсивность процесса искусственного старения значительно замедляется и может происходить в течение нескольких суток, что экономически невыгодно.

При температуре нагрева выше 145°С интенсивность процесса искусственного старения повышается, что сопровождается снижением прочностных свойств материала.

Нагрев изделий в печи с защитной атмосферой исключает вероятность окисления цинкового покрытия, а температурные режимы нагрева, выдержки и условия охлаждения являются стандартными режимами окончательной термической обработки (искусственное старение) для высокопрочных алюминиевых сплавов. При данных режимах происходит выделение интерметаллидных фаз из твердого раствора, что обеспечивает формирование требуемого комплекса механических свойств: временное сопротивление σв менее 490 МПа, предел текучести σ0,2 не менее 410 МПа, относительное удлинение δ не менее 4% (направление вырезки образцов - поперек направления прокатки) [ГОСТ 17232-99 «Плиты из алюминия и алюминиевых сплавов»].

Использование заявляемого способа термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов позволяет получить качественные, равномерные по толщине (75-80 мкм), бездефектные (отсутствие вздутий, раковин, трещин, отслоений и т.д.), коррозионно-стойкие цинковые покрытия (стойкость в камере нейтрального соляного тумана не менее 840 ч) с обеспечением высоких механических свойств основного сплава (временное сопротивление σв=510-520МПа, предел текучести σ0,2=430-440МПа, относительное удлинение δ=5-7%).

Все вышеизложенное позволяет утверждать, что заявляемый способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов характеризуются не только новыми существенными признаками, а именно оптимально подобранными технологическими режимами процесса и последовательностью их проведения, но и обеспечивает достижение требуемого технического результата - получение качественного коррозионно-стойкого цинкового покрытия и формирование высоких механических свойств непосредственно алюминиевого сплава.

Исследования по оценке качества цинковых покрытий проводились на призматических образцах размером 20×20×70 мм, изготовленных из высокопрочного алюминиевого сплава системы Al-Mg-Zn-Cu В95 [ГОСТ 4789-97 «Алюминий и сплавы алюминиевые деформируемые. Марки»].

Испытания на коррозионную стойкость проводили в камере нейтрального соляного тумана.

Толщину термодиффузионного цинкового покрытия определяли металлографическим методом на поперечных микрошлифах с использованием металлографического микроскопа ММР-4, травление микрошлифов проводили в 1% растворе плавиковой кислоты.

Определение механических свойств высокопрочного алюминиевого сплава В95 (временное сопротивление σв, МПа, предел текучести σ0,2, МПа, относительное удлинение δ,%) проводили на универсальной испытательной машине EU 20 [ГОСТ 28840-90 «Машины для испытания материалов на растяжение, сжатие, изгиб. Общие технические требования.»] с использованием пропорциональных цилиндрических образцов тип III, с диаметром рабочей части, равной 5 мм по ГОСТ 1497-84 «Металлы. Методы испытания на растяжение». Направление вырезки образцов - поперек направления прокатки.

Осуществление изобретения

Реализация заявляемого решения осуществляется следующим образом.

Образцы, изготовленные из высокопрочного алюминиевого сплава В95 системы Al-Mg-Zn-Cu (ГОСТ 4789-97), предварительно обрабатываются дробью с дисперсностью 0,3-0,4 мм из аустенитной стали 12Х18Н10Т до полного удаления прочной окисной пленки с поверхности. Образцы и необходимое количество порошковой смеси (из расчета 50 гр на 1 кг образцов) загружают в предварительно нагретый до 100-120°С контейнер. Порошковая смесь для термодиффузионного цинкования включает: порошок цинка, инертный наполнитель и активатор, при следующем соотношении компонентов состава, мас. %: инертный наполнитель - 55-60; активатор 3-5; цинковый порошок - остальное. В качестве активатора использовали смесь компонентов, мас. %: фторид натрия - 12-15; хлорид лития 20-25; хлорид аммония 10-15; хлорид цинка 12-14; хлорид калия - остальное. В качестве инертного наполнителя использовалась опока, зернистостью не более 1,2 мм. Контейнер герметизируют и помещают в предварительно разогретую до 100-120°С печь и ведут нагрев при температуре 465-475°С в течение времени, определяемого из расчета 1,5 мин на 1 мм толщины образцов, но не менее 80 мин, при постоянном вращении контейнера со скоростью 1-2 об/мин и постоянном давлении внутри контейнера 1,8-2,2 атм. Затем через патрубок в герметизирующей крышке контейнера проводят сброс давления из контейнера до нормального, продувку его инертным газом, выгрузку изделий из контейнера и охлаждение их в воде с температуры 465-475°С. После просушки теплым воздухом образцы подвергают термообработке в печи с защитной атмосферой при температуре 130-145°С в течение 16 часов, с последующим их охлаждением на воздухе. Для дополнительного повышения коррозионных свойств диффузионного цинкового покрытия проводится пассивация образцов в растворе ортофосфорной кислоты.

Краткое описание чертежей

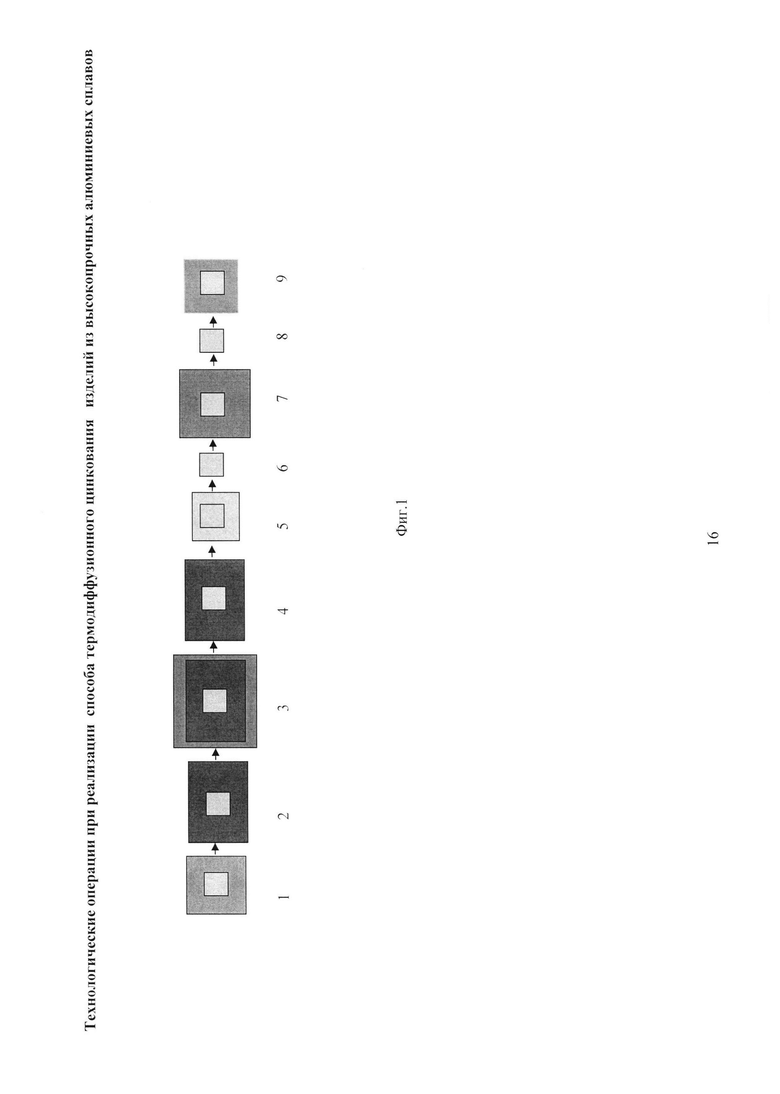

На фиг. 1 приведены технологические операции при реализации предложенного способа термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов.

1. Дробеструйная обработка изделий дробью из аустенитной стали.

2. Загрузка изделий и насыщающей порошковой смеси в контейнер.

3. Загрузка контейнера в предварительно нагретую до 100-120°С печь и нагрев: температура нагрева 465-475°С, выдержка в течение времени, определяемого из расчета 1,5 мин на 1 мм толщины образцов, но не менее 80 мин, сброс давления из реторты до нормального, продувка реторты инертным газом.

4. Выгрузка контейнера из печи при температуре 465-475°С.

5. Выгрузка изделий из контейнера и охлаждение их в воде с температуры 465-475°С.

6. Просушка изделий теплым воздухом.

7. Термообработка изделий в печи с защитной атмосферой: температура нагрева 130-145°С, выдержка 16 часов.

8. Охлаждение на воздухе.

9. Пассивация изделий в растворе ортофосфорной кислоты.

Примеры осуществления изобретения

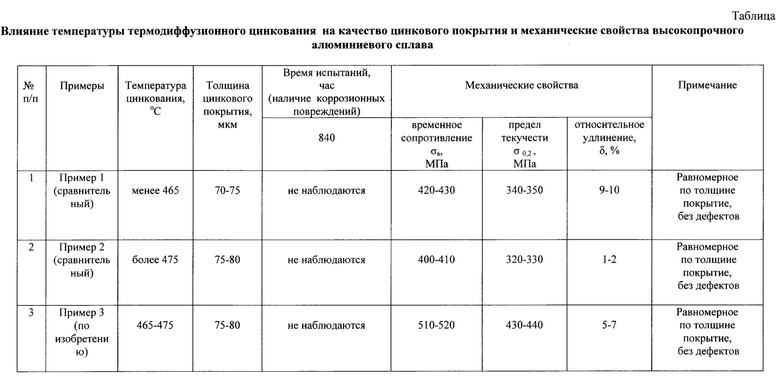

Пример 1 (сравнительный)

Для обработки брали призматические образцы размером 20×20×70 мм, изготовленные из высокопрочного алюминиевого сплава В95. После реализации способа для определения механических свойств алюминиевого сплава (σв, σ0,2 δ) из призматических образцов изготавливали цилиндрические пропорциональные образцы (тип III) с диаметром рабочей части 5 мм.

Обработка дробью аналогична способу-прототипу. Состав порошковой смеси аналогичен способу-прототипу. Загрузка изделий и порошковой смеси в контейнер, загрузка контейнера в печь, скорость вращения контейнера, давление газа внутри контейнера - аналогичны способу-прототипу.

Термодиффузионное цинкование проводили при температуре менее 465°С в течение 80 минут. Затем через патрубок в герметизирующей крышке контейнера проводили сброс давления из контейнера до нормального, продувку его инертным газом, выгрузку изделий из контейнера и охлаждение их в воде с температуры цинкования. После просушки теплым воздухом образцы подвергали термообработке в печи с защитной атмосферой при температуре 130-145°С в течение 16 часов с последующим их охлаждением на воздухе. Далее проводилась пассивация образцов в растворе ортофосфорной кислоты. Результаты испытаний приведены в таблице 1.

Пример 2 (сравнительный)

Для обработки брали призматические образцы размером 20×20×70 мм, изготовленные из высокопрочного алюминиевого сплава В95. После реализации способа для определения механических свойств алюминиевого сплава (σв, σ0,2 δ) из призматических образцов изготавливали цилиндрические пропорциональные образцы (тип III) с диаметром рабочей части 5 мм.

Обработка дробью аналогична по способу-прототипу. Состав порошковой смеси аналогичен способу-прототипу. Загрузка изделий и порошковой смеси в контейнер, загрузка контейнера в печь, скорость вращения контейнера, давление газа внутри контейнера - аналогичны способу-прототипу.

Термодиффузионное цинкование проводили при температуре более 475°С в течение 80 минут. Затем через патрубок в герметизирующей крышке контейнера проводили сброс давления из контейнера до нормального, продувку его инертным газом, выгрузку изделий из контейнера и охлаждение их в воде с температуры цинкования. После просушки теплым воздухом образцы подвергали термообработке в печи с защитной атмосферой при температуре 130-145°С в течение 16 часов с последующим их охлаждением на воздухе. Далее проводилась пассивация образцов в растворе ортофосфорной кислоты. Результаты испытаний приведены в таблице 1.

Пример 3 (по изобретению)

Для обработки брали призматические образцы размером 20×20×70 мм, изготовленные из высокопрочного алюминиевого сплава В95. После реализации способа для определения механических свойств алюминиевого сплава (σв, σ0,2 δ) из призматических образцов изготавливали цилиндрические пропорциональные образцы (тип III) с диаметром рабочей части 5 мм.

Предварительная обработка дробью аналогична по способу-прототипу. Состав порошковой смеси аналогичен способу-прототипу. Загрузка изделий и порошковой смеси в контейнер, загрузка контейнера в печь, скорость вращения контейнера, давление газа внутри контейнера - аналогичны способу-прототипу.

Термодиффузионное цинкование проводили при температуре 465-475°С в течение 80 минут. Затем через патрубок в герметизирующей крышке контейнера проводили сброс давления из контейнера, продувку его инертным газом, выгрузку изделий из контейнера и охлаждение их в воде с температуры цинкования (465-475°С). После просушки теплым воздухом образцы подвергали термообработке в печи с защитной атмосферой при температуре 130-145°С в течение 16 часов с последующим их охлаждением на воздухе. Далее проводилась пассивация образцов в растворе ортофосфорной кислоты. Результаты испытаний приведены в таблице 1.

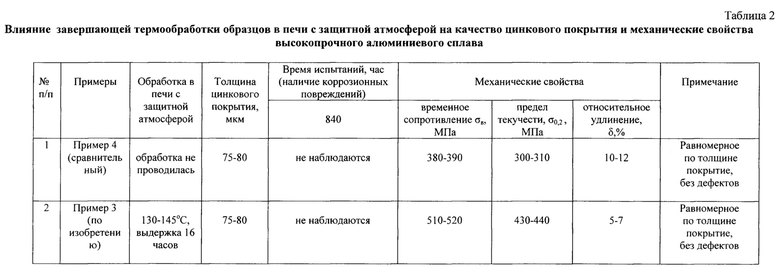

Пример 4 (сравнительный)

Образцы для обработки аналогичны по примеру 3. Обработка дробью аналогична примеру 3. Состав порошковой смеси аналогичен примеру 3. Загрузка изделий и порошковой смеси в контейнер, загрузка контейнера в печь, скорость вращения контейнера, давление газа внутри контейнера - аналогичны примеру 3.

Условия термодиффузионного цинкования (температура, выдержка, охлаждение) аналогичны примеру 3.

Сброс давления из контейнера до нормального и продувка его инертным газом не проводились. Условия термообработки образцов в печи с защитной атмосферой (температура, выдержка, охлаждение) аналогичны примеру 3.

При разгерметизации реторты при температуре 465-475°С происходит воспламенение смеси газов и насыщающей порошковой смеси, что сопровождается оплавлением алюминиевых образцов и сильным налипанием насыщающей порошковой смеси на их поверхность. Поэтому последующие этапы технологического процесса предложенного способа и испытания образцов не проводились. Результаты испытаний в таблицу не заносились.

Пример 5 (сравнительный)

Образцы для обработки аналогичны по примеру 3. Обработка дробью аналогична примеру 3. Состав порошковой смеси аналогичен примеру 3. Загрузка изделий и порошковой смеси в контейнер, загрузка контейнера в печь, скорость вращения контейнера, давление газа внутри контейнера - аналогичны примеру 3.

Условия термодиффузионного цинкования (температура, выдержка, сброс давления в контейнере и продувка его инертным газом, охлаждение) аналогичны примеру 3. Термообработка образцов в печи с защитной атмосферой не проводилась. Результаты испытаний приведены в таблице 2.

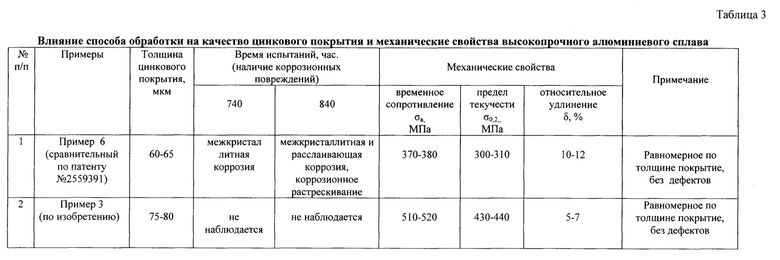

Пример 6 (сравнительный по патенту RU 2559391)

Для обработки брали призматические образцы размером 20×20×70 мм, изготовленные из высокопрочного алюминиевого сплава В95.

Условия дробеструйной обработки, термодиффузионного цинкования, состав порошковой смеси согласно способу-прототипу.

Результаты испытаний приведены в таблице 3.

Таким образом, способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов позволяет получать качественные, коррозионно-стойкие цинковые покрытия с обеспечением высоких механических свойств непосредственно алюминиевого сплава. При реализации данного способа на изделиях из высокопрочных алюминиевых сплавов формируются равномерные по толщине (75-80 мкм), бездефектные (отсутствие вздутий, раковин, трещин, отслоений и т.д.), коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана не менее 840 часов) цинковые покрытия с обеспечением высоких механических свойств алюминиевого сплава: временное сопротивление σв=510-520МПа, предел текучести σ0,2=430-440МПа, относительное удлинение δ=5-7% (таблицы 1-3, пример 3).

Однако, как показали многочисленные опыты, даже незначительные изменения в реализации предложенного способа, а именно температура цинкования (таблица 1, примеры 1, 2), сброс давления из контейнера до нормального и продувка его инертным газом (результаты испытаний в таблицу не внесены), термообработка в печи с защитной атмосферой (таблица 2, пример 4) не обеспечивают требуемого технического результата.

Как видно из таблицы 3 (пример 6), способ-прототип по патенту RU 2559391 не позволяет решить задачу изобретения и добиться требуемого технического результата при обработке изделий из высокопрочного алюминиевого сплава, так как в данном случае при формировании недостаточных по толщине (60-65 мкм) диффузионных цинковых слоев не обеспечивается необходимый уровень механических свойств по ГОСТ17232-99 (σв, σ0,2 δ). Таким образом, использование предложенного способа позволяет получать качественные коррозионно-стойкие цинковые покрытия на изделиях из высокопрочных алюминиевых сплавов с обеспечением высоких механических свойств непосредственно алюминиевого сплава.

Примечание: снижение или повышение температуры цинкования (примеры 1,2) приводит к снижению механических свойств высокопрочного алюминиевого сплава по сравнению с примером 3 (по изобретению)

Примечание: отсутствие обработки в печи с защитной атмосферой (пример 4) приводит к резкому снижению механических свойств высокопрочного алюминиевого сплава по сравнению с примером 3 (по изобретению).

Изобретение относится к антикоррозионной обработке, в частности к нанесению цинкового покрытия на изделия из высокопрочных алюминиевых сплавов путем термодиффузионного цинкования. Способ термодиффузионного цинкования изделий из высокопрочного алюминиевого сплава включает предварительную дробеструйную обработку изделий, нагрев в печи изделий, размещенных в контейнере с насыщающей порошковой смесью, содержащей инертный наполнитель, активатор и порошок цинка, в печи при постоянном вращении контейнера со скоростью 1-2 об/мин и давлении внутри контейнера 1,8-2,2 атм, выгрузку изделий и охлаждение в воде. Нагрев изделий осуществляют при температуре 465-475°С в течение не менее 80 мин, затем осуществляют сброс давления в контейнере до нормального и продувку инертным газом. После охлаждения в воде проводят сушку изделий, затем осуществляют их термообработку в печи с защитной атмосферой при температуре 130-145°С в течение 16 ч с последующим охлаждением на воздухе. Обеспечивается получение качественного коррозионно-стойкого цинкового покрытия и высоких прочностных свойств изделий из алюминиевых сплавов. 6 з.п. ф-лы, 1 ил., 3 табл., 6 пр.

1. Способ термодиффузионного цинкования изделий из высокопрочного алюминиевого сплава, включающий предварительную дробеструйную обработку изделий, нагрев в печи изделий, размещенных в контейнере с насыщающей порошковой смесью, содержащей инертный наполнитель, активатор и порошок цинка, в печи при постоянном вращении контейнера со скоростью 1-2 об/мин и давлении внутри контейнера 1,8-2,2 атм, выгрузку изделий и охлаждение в воде, отличающийся тем, что нагрев изделий осуществляют при температуре 465-475°С в течение не менее 80 мин, затем осуществляют сброс давления в контейнере до нормального и продувку инертным газом, после охлаждения в воде проводят сушку изделий, затем осуществляют их термообработку в печи с защитной атмосферой при температуре 130-145°С в течение 16 ч с последующим охлаждением на воздухе.

2. Способ по п.1, отличающийся тем, что нагрев изделий осуществляют в течение времени, определяемом из расчета 1,5 мин на 1 мм толщины изделия.

3. Способ по п.1, отличающийся тем, что нагрев изделий осуществляют в предварительно нагретой печи до 100-120°С.

4. Способ по п.1, отличающийся тем, что порошковая смесь содержит, мас.%: инертный наполнитель 55-60, активатор 3-5 и порошок цинка остальное.

5. Способ по п.1, отличающийся тем, что после термообработки проводят пассивацию изделий.

6. Способ по п.1, отличающийся тем, что в качестве активатора используют смесь компонентов в виде фторида натрия, хлорида лития, хлорида аммония, хлорида цинка и хлорида калия, содержащую указанные компоненты в количествах, мас.%: фторид натрия 12-15, хлорид лития 20-25, хлорид аммония 10-15, хлорид цинка 12-14 и хлорид калия – остальное.

7. Способ по п.1, отличающийся тем, что в качестве инертного наполнителя используют диатомит, опоку или трепел.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИЗКО- И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ МЕТОДОМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2570856C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| Состав для химико-термической обработки алюминия и его сплавов | 1988 |

|

SU1507859A1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| US 5989734 A1, 23.11.1999. | |||

Авторы

Даты

2018-02-07—Публикация

2017-04-12—Подача