Изобретение относится к средствам для механизированной уборки фрезерного торфа и может быть использовано в технологической операции по производству торфа, в частности для топливной промышленности и для подстилочного торфа.

Цель изобретения - повышение эффективности сбора торца за счет более полного использования энергии всасывания и исключения подсоса воздуха в сопло.

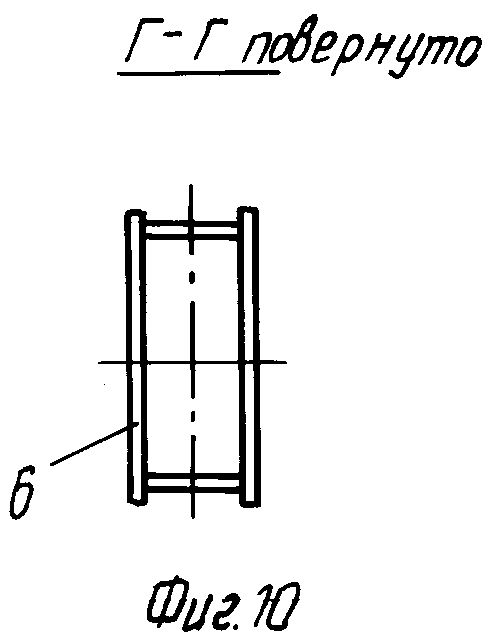

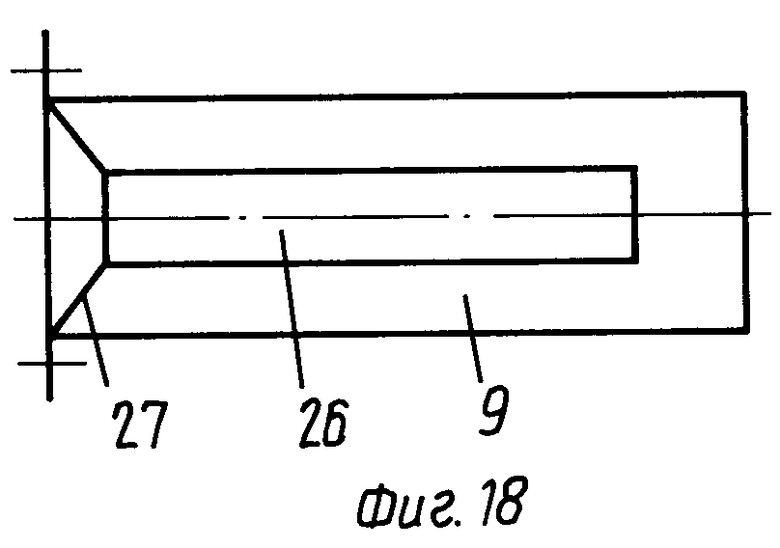

На фиг. 1 показано устройство, общий вид сзади; на фиг. 2 - часть трубопровода с соплом, вид сзади; на фиг. 3 - сопло, вид на торец по А; на фиг. 4 - конструкция обоймы, поперечный разрез; на фиг. 5 - вкладыш, вид спереди; на фиг. 6 - вкладыш, вид сбоку, поперечный разрез; на фиг. 7 - положение вкладыша в обойме, вид сбоку; на фиг. 8 - наружная промежуточная цилиндрическая труба, разрез по Б-Б на фиг. 2; на фиг. 9 - внутренняя промежуточная цилиндрическая труба, разрез по В-В на фиг. 2; на фиг. 10 - трубопровод, разрез по Г-Г на фиг. 2; на фиг. 11 - установка привода на кронштейне рамы шасси; на фиг. 12 - телескопическая связь наружной промежуточной трубы и внутренней промежуточной трубы; на фиг. 13 - опорное кольцо внутренней промежуточной трубы в связи с кронштейном рамы шасси; на фиг. 14 - опорное кольцо наружной промежуточной цилиндрической трубы в связи с кронштейном рамы; на фиг. 15 - возможное положение сопла в зависимости от высоты валка торфа; на фиг. 16 - размещение коробчатой трубы в полости наружной промежуточной цилиндрической трубы, продольный разрез, вид сбоку; на фиг. 17 - размещение коробчатой трубы в полости наружной промежуточной цилиндрической трубы, продольный разрез, вид сбоку; на фиг. 18 - размещение коробчатой трубы в полости наружной промежуточной трубы, продольный разрез, вид сверху; на фиг. 19 - размещение коробчатой трубы в полости внутренней промежуточной цилиндрической трубы, продольный разрез, вид сверху; на фиг. 20 - соединение наружной промежуточной цилиндрической трубы с внутренней промежуточной цилиндрической трубой, вид сбоку, продольный разрез; на фиг. 21 - второй вариант исполнения механизма поворота сопла; на фиг. 22 - механизм поворота сопла, второй вариант, вид по В-В поперечный разрез.

Устройство для уборки фрезерного торфа содержит шасси 1 с рамой, на котором смонтирован бункер 2 с разгрузочным узлом. Над бункером 2 закреплен циклон 3, через трубопровод 4 сообщенный с вентилятором 5. К боковому патрубку циклона 3 присоединены два трубопровода 6. К каждому трубопроводу 6 прикреплена внутренняя промежуточная цилиндрическая труба 7. Два сопла 8, каждый из которых присоединен с наружной промежуточной цилиндрической трубой 9, которая телескопически установлена на внутреннюю промежуточную цилиндрическую трубу 7. Две обоймы 10 с внешним фигурным пазом 21 (фиг. 4), установленные жестко на обеих наружных промежуточных цилиндрических трубах 9. Два опорно-направляющих кольца 12, надетые на наружные промежуточные цилиндрические трубы 9.

Между опорно-направляющими кольцами 12 расположены фасонные кольца 13 с кольцевым пазом. Два опорных кольца 14, надетые на каждую внутреннюю промежуточную трубу 7 (фиг. 2). Два вкладыша 15 с проушинами и выступом 16 (фиг. 6 и 5), каждый помещенный в фигурный паз 11 обоймы 10. Два кронштейна 17 с двумя направляющими каждый, жестко связанные с рамой шасси 1 и расположенные над трубами 9, к которым посредством крепежных деталей присоединены кольца 12 и 14. Два гидроцилиндра 18, расположенные вдоль боковой каждой внутренней и наружной цилиндрической трубы 9 и 7 соответственно, штык которых шарнирно связан с вкладышем 15, а другой конец присоединен тоже шарнирно к кронштейну рамы шасси 1. Две плиты-тележки 19 с колесами и штифтом 20 (фиг. 11), каждая из которых помещена колесами в продольные пазы 21, а штифтом 20 - в отверстие 22 кронштейна 17. Два электродвигателя 23 и два редуктора 24, закрепленные на каждой плите-тележке 19, кинематически связанные посредством зубчатой передачи 25 с трубой 9. В полости каждой наружной промежуточной цилиндрической трубе 9 жестко и концентрично установлена коробчатая труба 26 (фиг. 8) с входным участком в виде конфузора 27. В полости каждой внутренней промежуточной цилиндрической трубе 7 жестко и концентрично установлена коробчатая труба 28 с входным участком в виде конфузора 29 (фиг. 9).

Устройство для уборки фрезерного торфа работает следующим образом.

Устройство для уборки фрезерного торфа тягачом затаскивают на участок с торфом так, чтобы крайний валок 30 оказался между двумя соплами 8. После этого гидроцилиндрами 18 каждое сопло 8 подводят к боковой поверхности валка 30. При этом шток гидроцилиндра 18 через проушину вкладыша 15 воздействует на выступ 16, который упирается в фигурный паз 11 обоймы 10 и перемещает сопло 8 в направлении боковой поверхности валка 30. В это время наружная промежуточная цилиндрическая труба 9 перемещается по поверхности внутренней промежуточной цилиндрической трубе 7 благодаря их телескопической связи. При перемещении наружной промежуточной цилиндрической трубы 9 фасонное кольцо 13 своим пазом упирается в штифт 20 и перемещает плиту-тележку 19 в том направлении. Включают электродвигатели 23 и через редукторы 24 и зубчатую передачу 25 вращение передают каждой трубе 9. При этом наружные промежуточные цилиндрические трубы 9 каждая поворачивается в кольцах 12, а обойма 10 - относительно вкладыша 15 и фасонное кольцо 13 - относительно штифта 20, и сопла 8 устанавливают вертикально (фиг. 15, а, 1, 2, 4). Включают вентилятор 5 и начинают движение вдоль валка 30. В это время вентилятор 5 всасывает воздух, который через щель каждого сопла 8 проходит соответственно по каждой коробчатой трубе 26 в каждую коробчатую трубу 28 (фиг. 8, 16). Благодаря выполнению входного участка коробчатых труб 26 в виде конфузора 27 исключают проникновению воздушного потока в пространство между коробчатой трубой 26 и наружной промежуточной цилиндрической трубой 9, так же как и выполнение входного участка коробчатой трубы 28 в виде конфузора 29 (фиг. 17) исключает проникновение воздушного потока в пространство между внутренними промежуточными цилиндрическими трубами 7 и коробчатыми трубами 28.

Из коробчатых труб 28 воздух поступает в трубопроводы 6, а затем в циклон 3, а по трубопроводу 4 направляется в бункер 2 и этим же вентилятором 5 выбрасывается в атмосферу. При этом турбулентный воздух, имеющий скорость у в хода в сопло 8 более 30 м/с, взвихривает частицы торфа и увлекает их за собой. Поэтому по коробчатым трубам 26 и 28, трубопроводом 6 движется торфо-воздушная смесь, которая поступает в циклон 3, где смесь получает винтовое движение. При этом частицы торфа под влиянием центробежной силы прижимаются к наружным стенкам осадителя циклона 3, теряют скорость и оседают в бункере 2. В рассмотренном случае сопла 8 установлены вертикально относительно боков валка 30 (фиг. 15а). При этом благодаря тому, что коробчатые трубы 26 и 28 находятся друг от друга на незначительном расстоянии, уменьшение скорости в стыке воздушного потока почти не происходит, это исключает на данном участке выпадение из потока отдельных кусочков торфа.

При уменьшении высоты валка 30 происходит подсос воздуха через щель сопла 8, выступающую за вершину этого валка. Производительность резко падает. В этом случае сопла 8 устанавливают в такое положение, чтобы щель сопла полностью перекрывала высоту валка 30. Для этого включают электродвигатель 23 и через редуктор 24 и зубчатую передачу 25 вращают трубу 9 до тех пор, пока щель каждого сопла 8 перекрывает валок 30 по высоте, при этом каждое сопло 8 занимает требуемое наклонное положение, например, как показано (фиг. 15б).

При повороте сопел 8, коробчатая труба 26 располагается относительно коробчатой трубы 28. Однако благодаря выполнению входного участка коробчатой трубы 28 в виде конфузора воздушный поток плавно затягивается в эту трубу 28 под воздействием вентилятора 5.

При уборке фрезерного торфа из горизонтального расстила указанным выше методом сопла 8 располагают параллельно расстилу, например, как показано на фиг. 15в. Две направляющие кронштейна 17 надежно фиксируют положение плиты-тележки 19 в пазах 21 этого кронштейна (фиг. 11).

На фиг. 21 показан второй вариант механизма поворота сопел 8. По второму варианту на каждой плите-тележке 19 жестко установлена стойка 23 с двумя проушинами, к которым шарнирно присоединен гидроцилиндр 24, шток которого шарнирно связан с проушинами 25, закрепленными на поверхности каждой наружной промежуточной цилиндрической трубы 9. По второму варианту поворот сопла 8 осуществляется так. При выдвижении штока гидроцилиндра 24 усилие передается проушинам 25, которые отклоняются на заданный угол от первоначального положения вместе с проушинами поворачивается и наружная промежуточная цилиндрическая труба 9 и коробчатая труба 26, а значит, и сопло 8. При достижении требуемого положения сопла 8 гидроцилиндр 24 отключают.

Предлагаемое устройство для уборки фрезерного торфа позволяет повысить эффективность сбора торфа из валка переменной высоты, а также из расстила путем изменения положения сопел относительно боков валка и расстила за счет принудительного механизированного поворота сопел. (56) Варенцов В. С. Лазарев А. В. Технология производства фрезерного торфа. М. : Недра, 1970, с. 120, рис. 71.

Там же, с. 68, рис. 37.

Антонов В. Я. , Копенкин В. Д. Технология и комплексная механизация торфяного производства. М. : Недра, 1983, с. 128, рис. 7,2 и 7,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для уборки фрезерного торфа | 1991 |

|

SU1765427A1 |

| Устройство для уборки фрезерного торфа | 1981 |

|

SU1102959A1 |

| Комплексный агрегат для добычи фрезерного торфа | 1976 |

|

SU750077A1 |

| ФРЕЗЕР | 2004 |

|

RU2253016C1 |

| Машина для измельчения и собирания сушеного торфяного слоя | 1927 |

|

SU14024A1 |

| Пневматический валкователь фрезерного торфа | 1989 |

|

SU1670135A1 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР, ЗЕРНОУБОРОЧНЫЙ АГРЕГАТ И ТОК | 1999 |

|

RU2206199C2 |

| КОМБИНИРОВАННЫЙ АГРЕГАТ ДЛЯ ОБЛЕСЕНИЯ КРУТЫХ ЗАДЕРНОВАННЫХ СКЛОНОВ ОВРАГОВ И БАЛОК | 2007 |

|

RU2389177C2 |

| Волкователь фрезерного торфа | 1981 |

|

SU1002588A1 |

| Способ уборки фрезерного торфа и устройство для его осуществления | 1982 |

|

SU1137208A1 |

Сущность изобретения: каждое сопло установлено с возможностью поступательного и вращательного перемещения посредством индивидуального привода, а его соединительный узел выполнен в виде смонтированных на раме шасси посредством кронштейна опорно-направляющих колец и установленных в них телескопически наружных и внутренних цилиндричсеких труб. 2 з. п. ф-лы, 22 ил.

Авторы

Даты

1994-02-15—Публикация

1990-06-04—Подача