(54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ СВЕРТНЫХ

ВТУЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КАЛИБРОВКИ СВЕРТНЫХ ВТУЛОК | 1967 |

|

SU204306A1 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1980 |

|

SU929420A2 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 1993 |

|

RU2105626C1 |

| Инструмент для чистовой и упрочняющей обработки тел вращения методом пластической деформации | 1981 |

|

SU959992A2 |

| Инструмент для изготовления шестигранных головок болтов | 1989 |

|

SU1690940A1 |

| Способ изготовления труб | 1986 |

|

SU1388132A1 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1980 |

|

SU921813A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1980 |

|

SU919855A2 |

1

Изобретение относится к обработке металлов давлением и предназначено для калибровки свертных втулок.

Наиболее близким по технической сущности к предлагаемому является устройство для калибровки свертных втулок, содержащее пуансон, состоящий из двух частей, жестко связанных между собой, и установленные соосно с ним кольцевые фильеры, рабочий диаметр которых последовательно уменьщается, образуя деформирующий выступ с заходным и калибрующим участками 1 .

Недостатком известного устройства является наличие нескольких фильер, не обеспечивающих полного закрытия стыка втулки, так как деформируемый металл течет, преимущественно, в осевом направлении. Деформирование заготовки одновременно в нескольких фильерах приводит к увеличению потребного усилия, а при деформировании заготовки последовательно в отдельных фильерах увеличивается закрытая высота устройства и его рабочий ход.

Цель изобретения - улучщение качествая калибровки изделий и заполнения стыка, повыщение ресурса пластичности заготовки путем локализации очага деформации в тангенциальном направлении.

Поставленная цель достигается тем, что устройство для калибровки свертных втулок, содержащее закрепленный на плите пуансон и соосно с ним установленную фильеру, смонтированную в неподвижной обойме, имеет калибрующий участок, образованный деформирующими элементами в количестве, равном или больщем двух, расположенными на внутренней поверхности

10 фильеры по незамкнутой винтовой линии.

Для пластической деформации детали по всему поперечному сечению необходимо, чтобы проекции деформирующих элементов на плоскость, перпендикулярную оси филье15ры, полностью заполнили внутренний контур фильеры, составляя продолжение друг друга. В связи с этим длина калибрующей части фильеры выполняется по соотнощению

В

20 где t - длина калибрующего участка

фильеры;

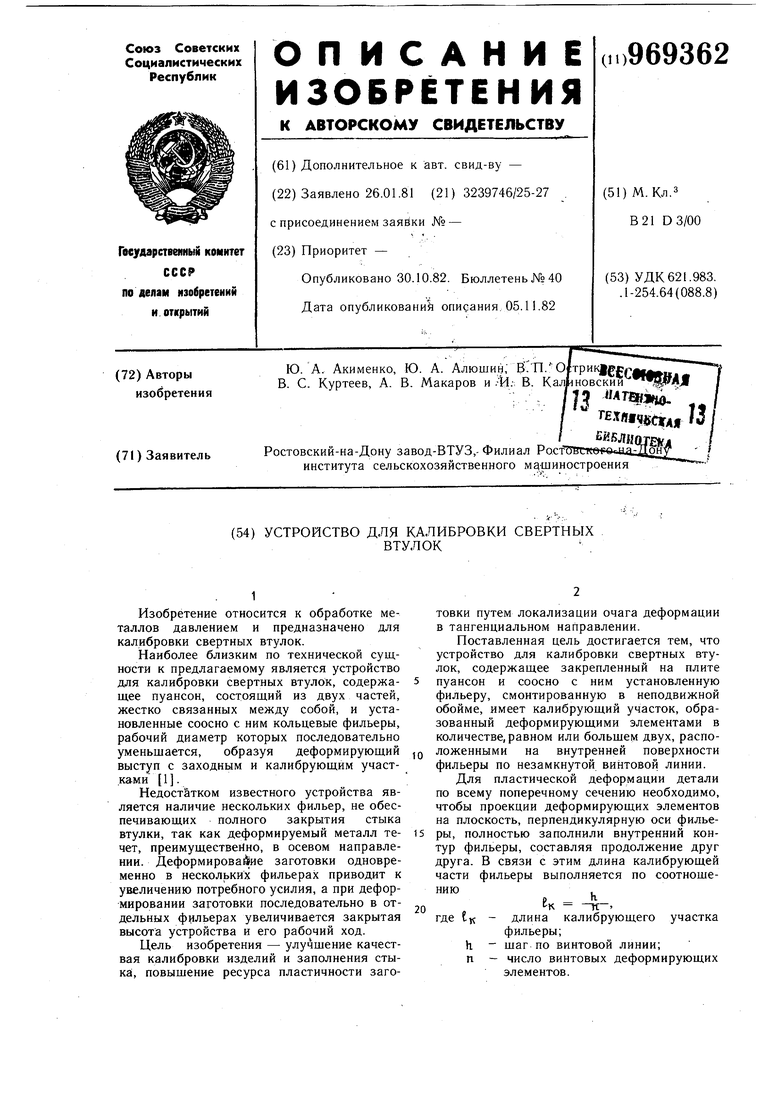

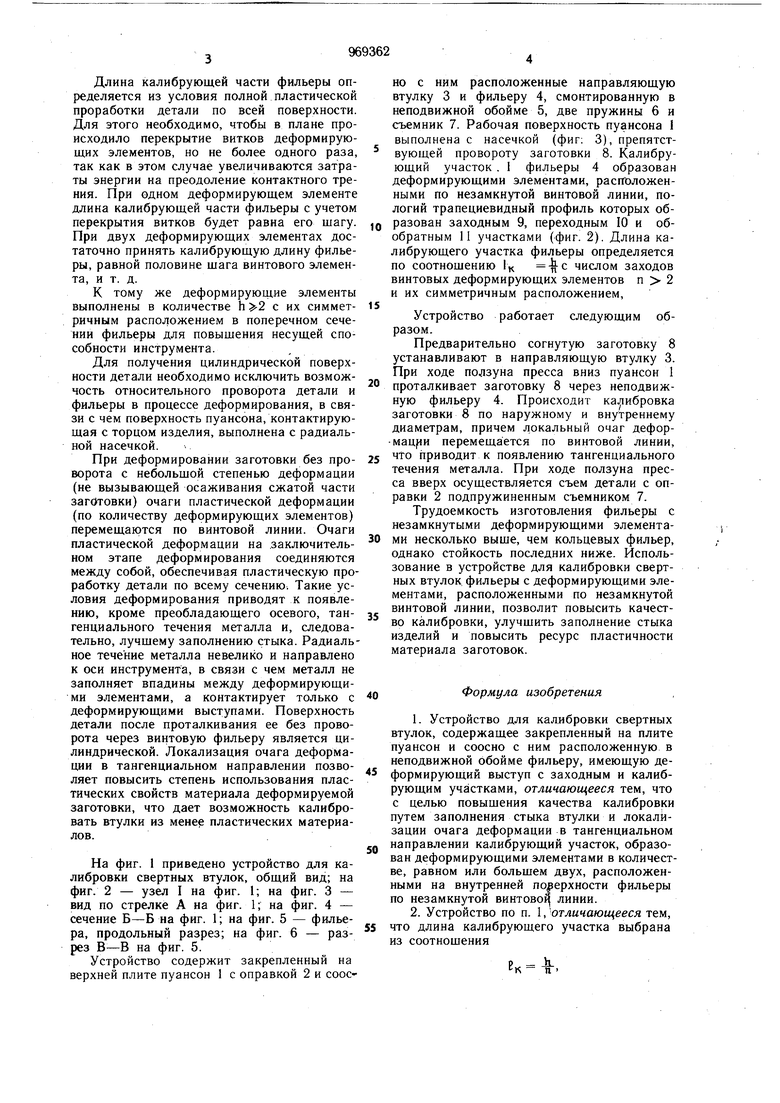

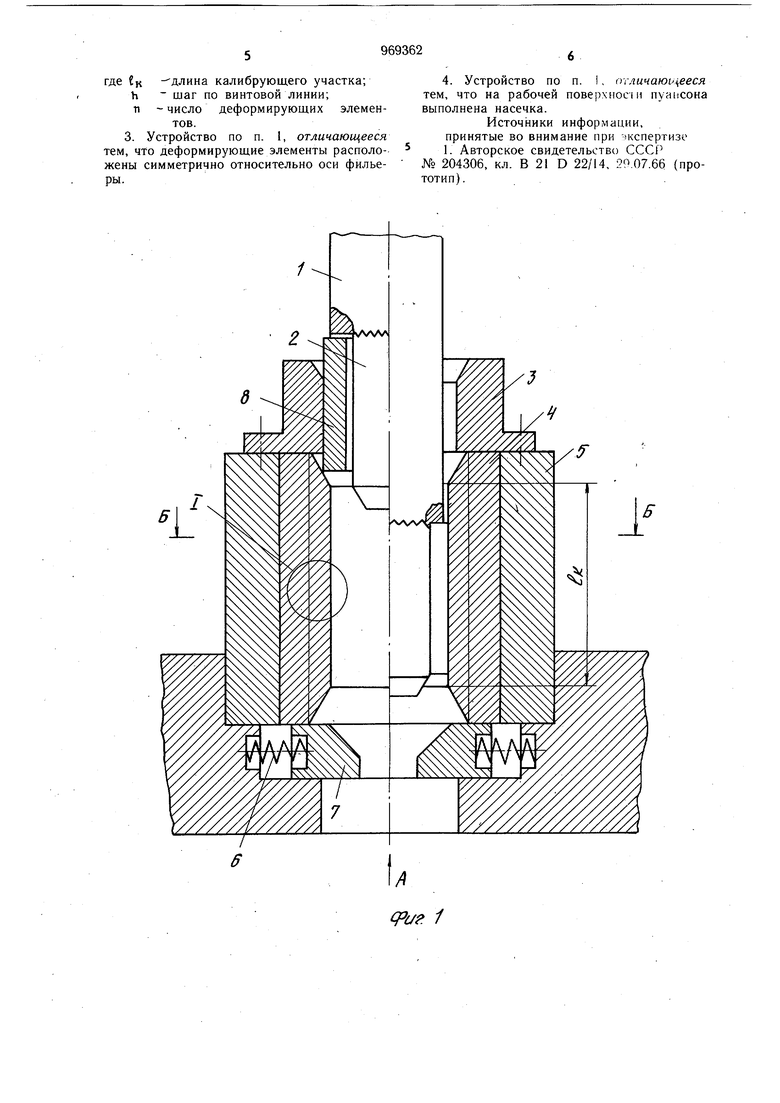

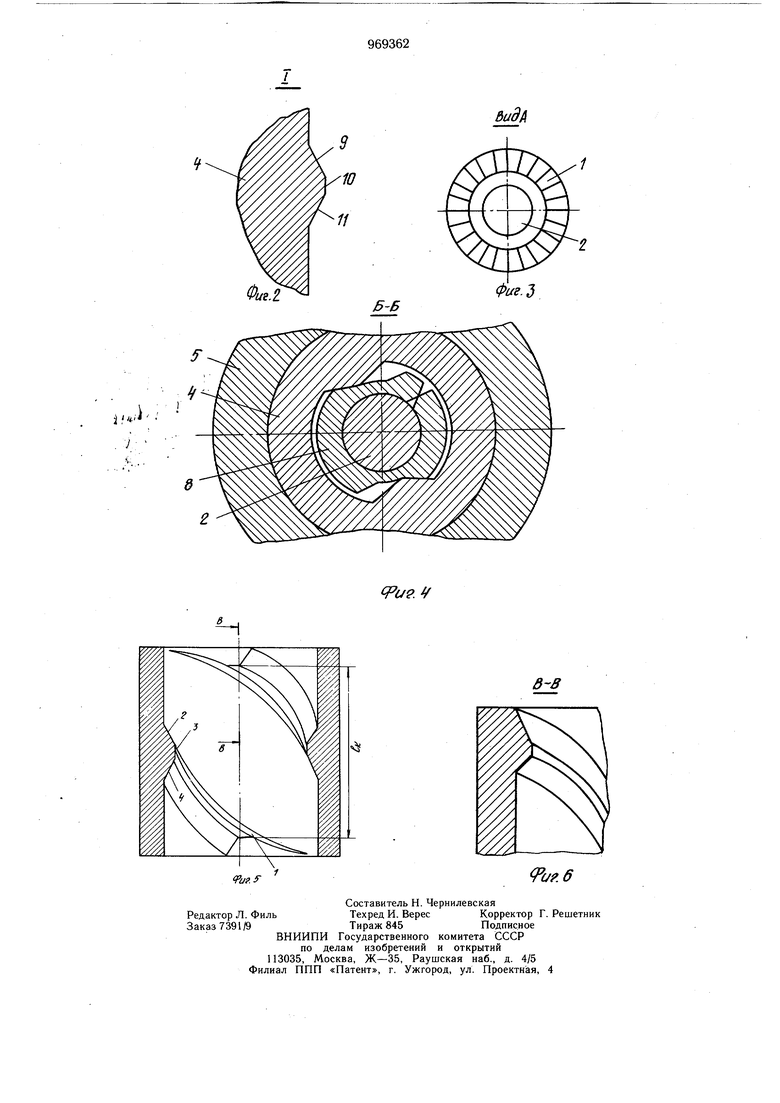

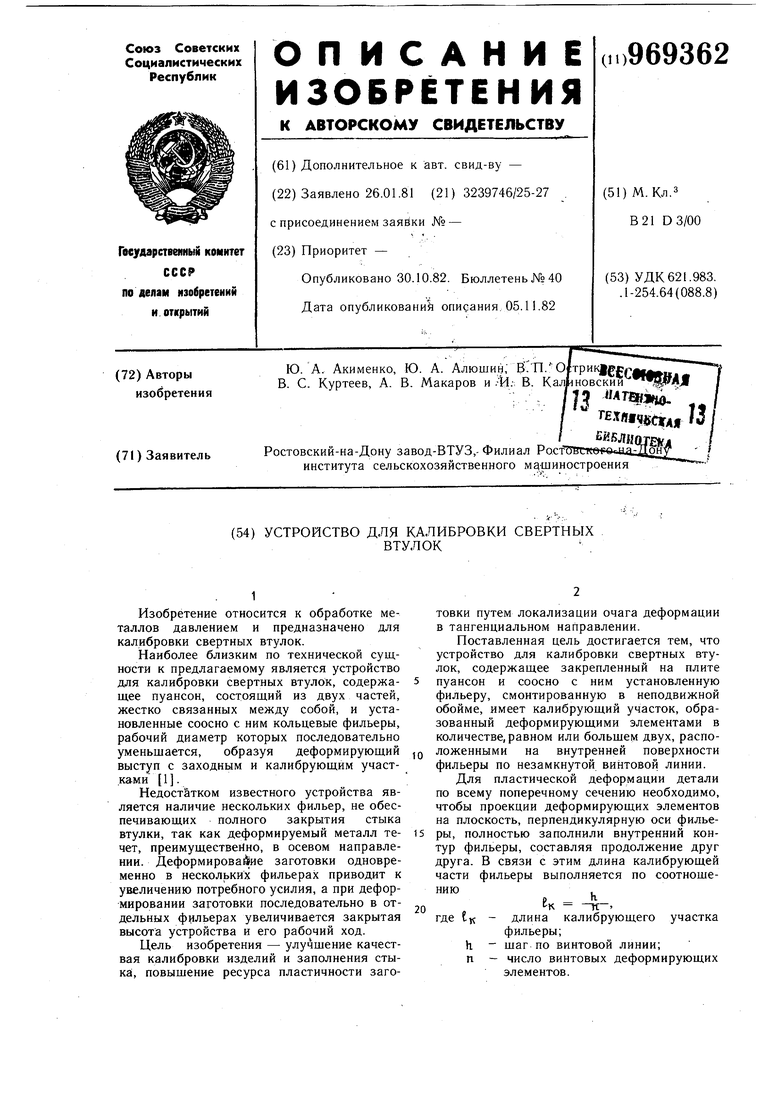

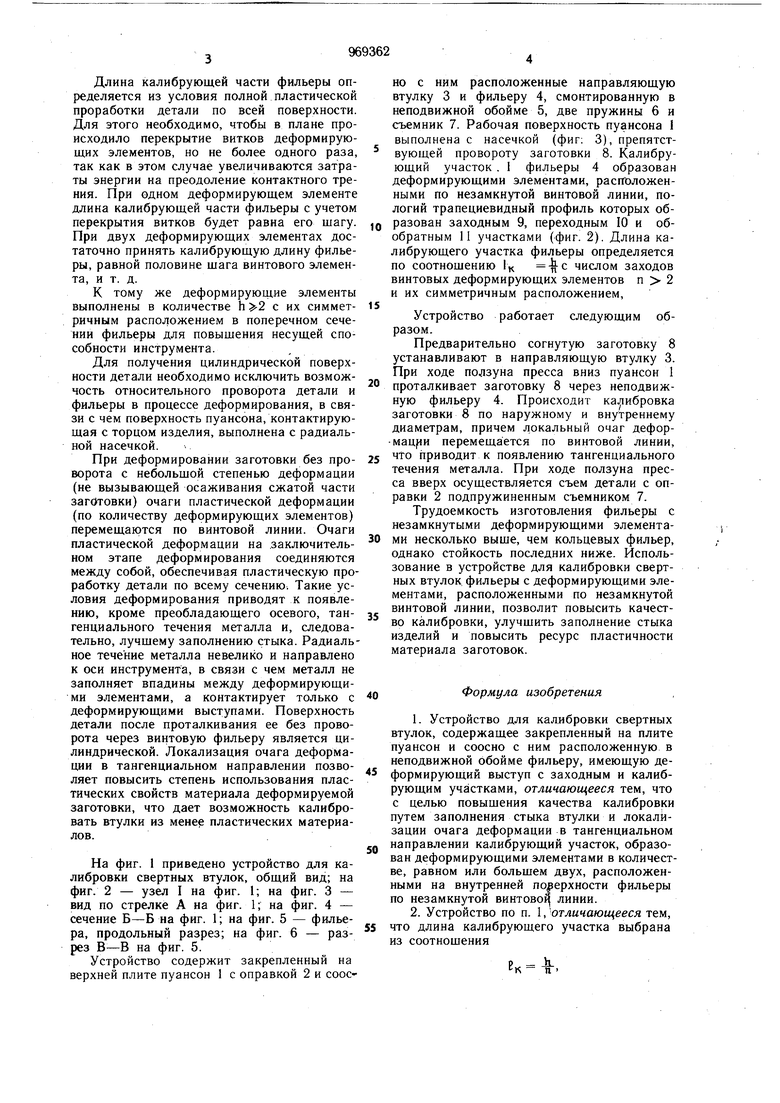

h - щаг по винтовой линии; п - число винтовых деформирующих элементов. Длина калибрующей части фильеры определяется из условия полной пластической проработки детали по всей поверхности. Для этого необходимо, чтобы в плане происходило перекрытие витков деформирующих элементов, но не более одного раза, так как в этом случае увеличиваются затраты энергии на преодоление контактного трения. При одном деформирующем элементе длина калибрующей части фильеры с учетом перекрытия витков будет равна его шагу, При двух деформирующих элементах достаточно принять калибрующую длину фильеры, равной половине шага винтового элемента, и т. д. К тому же деформирующие элементы выполнены в количестве h -2 с их симметричным расположением в поперечном сечении фильеры для повышения несущей способности инструмента. Для получения цилиндрической поверхности детали необходимо исключить возможчость относительного проворота детали и фильеры в процессе деформирования, в связи с чем поверхность пуансона, контактирующая с торцом изделия, выполнена с радиальной насечкой. При деформировании заготовки без проворота с небольшой степенью деформации (не вызывающей осаживания сжатой части заготовки) очаги пластической деформации (по количеству деформирующих элементов) перемещаются по винтовой линии. Очаги пластической деформации на .заключительном этапе деформирования соединяются между собой, обеспечивая пластическую проработку детали по всему сечению. Такие условия деформирования приводят к появлению, кроме преобладающего осевого, тангенциального течения металла и, следовательно, лучшему заполнению стыка. Радиальное течение металла невелико и направлено к оси инструмента, в связи с чем металл не заполняет впадины между деформирующими элементами, а контактирует только с деформирующими выступами. Поверхность детали после проталкивания ее без проворота через винтовую фильеру является цилиндрической. Локализация очага деформации в тангенциальном направлении позволяет повысить степень использования пластических свойств материала деформируемой заготовки, что дает возможность калибровать втулки из менее пластических материалов. На фиг. 1 приведено устройство для калибровки свертных втулок, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - фильера, продольный разрез; на фиг. 6 - разрез на фиг. 5. Устройство содержит закрепленный на верхней плите пуансон 1 с оправкой 2 и соосНО с ним расположенные направляющую втулку 3 и фильеру 4, смонтированную в неподвижной обойме 5, две пружины 6 и съемник 7. Рабочая поверхность пуансона 1 выполнена с насечкой (фиг; 3), препятствующей провороту заготовки 8. Калибрующий участок . 1 фильеры 4 образован деформирующими элементами, расгтЪложенными по незамкнутой винтовой линии, пологий трапециевидный профиль которых образован заходным 9, переходным 10 и обобратным 11 участками (фиг. 2). Длина калибрующего участка фильеры определяется по соотношению с числом заходов винтовых деформирующих элементов п 2 и их симметричным расположением. Устройство работает следующим образом. Предварительно согнутую заготовку 8 устанавливают в направляющую втулку 3. При ходе ползуна пресса вниз пуансон 1 проталкивает заготовку 8 через неподвижную фильеру 4. Происходит калибровка заготовки 8 по наружному и внутреннему диаметрам, причем локальный очаг деформацри перемещается по винтовой линии, что приводит к появлению тангенциального течения металла. При ходе ползуна пресса вверх осуществляется съем детали с оправки 2 подпружиненным съемником 7. Трудоемкость изготовления фильеры с незамкнутыми деформирующими элементами несколько выше, чем кольцевых фильер, однако стойкость последних ниже. Использование в устройстве для калибровки свертных втулок фильеры с деформирующими элементами, расположенными по незамкнутой винтовой линии, позволит повысить качество калибровки, улучшить заполнение стыка изделий и повысить ресурс пластичности материала заготовок. Формула изобретения 1.Устройство для калибровки свертных втулок, содержащее закрепленный на плите пуансон и соосно с ним расположенную в неподвижной обойме фильеру, имеющую деформирующий выступ с заходным и калибрующим участками, отличающееся тем, что с целью повышения качества калибровки путем заполнения стыка втулки и локализации очага деформации в тангенциальном направлении калибрующий участок, образован деформирующими элементами в количестве, равном или большем двух, расположенными на внутренней поверхности фильеры по незамкнутой винтовоц линии. 2.Устройство по п. 1, отличающееся тем, что длина калибрующего участка выбрана из соотношения

где CK длина калибрующего участка; h шаг по винтовой линии; п - число деформирующих элементов.

Источники информации, принятые во внимание при чкспертизе 1. Авторское свидетельство СССР № 204306, кл. В 21 D 22/14, 29.07.66 (прототип).

,-i.

i /

. 7

с

6udl

Авторы

Даты

1982-10-30—Публикация

1981-01-26—Подача