Изобретение относится к обработке металлов давлением, а именно к способам изгиба тонкостенных трубных заготовок, и может быть использовано при изготовлении трубчатых спиралей, отводов и плоских колец различных систем в машиностроении, а также в системах тепло-водо-газоснабжения в строительстве, на предприятиях жилищно-коммунального хозяйства.

Известен способ гибки отводов протяжкой по рогообразному сердечнику непрерывно подаваемой трубной заготовки с одновременным ее дифференцированным нагревом [1].

Для успешного протекания процесса формообразования необходимо обеспечить в очаге деформации специальный закон распределения температуры по сечению и по профилю формообразуемой детали, что усложняет конструкцию оснастки и оборудования и увеличивает себестоимость изготовления отвода.

Наиболее близким по технической сущности к заявленному изобретению является способ гибки труб, включающий операции предварительного сплющивания центральной части трубной заготовки с сохранением концевых цилиндрических участков, изгиба сплющенной части и раздачу изогнутой части в торовидную форму [2].

Для осуществления известного спрособа необходимо следующее оборудование и оснастка:

1. Пресс и инструментальный штамп для сплющивания.

2. Гидравлический пресс и штамп для гибки.

3. Гидравлический пресс с дополнительной насосной станцией и специальный штамп с разъемной матрицей и пуансонами осевого подпора, перемещаемых под действием гидроцилиндров.

Поэтому сложное, даже уникальное и дорогостоящее оборудование и оснастка для формообразования деталей по известному способу увеличивают себестоимость их изготовления.

Технической задачей, на решение которой направлено изобретение, является упрощение конструкции оборудования и оснастки, используемой при гибке трубных заготовок путем совмещения операций, а также расширение номенклатуры типоразмеров деталей, штампуемых из одного типоразмера трубной заготовки.

Технический результат, получаемый при осуществлении данного изобретения, заключается в снижении себестоимости изготовления трубчатых деталей и повышении их качества путем уменьшения пружинения.

Для решения поставленной задачи в известном способе гибки труб, включающем операции сплющивания центральной части трубной заготовки с сохранением концевых цилиндрических участков, изгиба сплющенной части и раздачи изогнутой части в торовидную форму, операцию сплющивания производят одновременно с изгибом сплющенной части с растяжением на оправке, подавая внутрь заготовки регулируемое давление подпора, а раздачу сплющенной и изогнутой части в торовидную форму производят на той же оправке, закрепив неподвижно относительно нее концевые цилиндрические участки заготовки, или в обойме, закрепив концевые цилиндрические участки неподвижно относительно обоймы.

Известно (см. напр.3, стр. 332), что в торовидной оболочке под воздействием давления текучей среды возникают растягивающие напряжения как в меридиональном направлении (σm), так и в окружном направлении (σt) по всему сечению. Поэтому в предлагаемом способе изгиба с растяжением трубной заготовки с одновременным приложением давления подпора гофрообразования не возникает.

Разрушение на наружной выпуклой стороне трубной заготовки при предлагаемом способе гибки со сплющиванием предотвращают экспериментальным подбором величины давления подпора, соответственно назначая такую высоту овала при сплющивании, при котором исключается появление трещины на наружной выпуклой стороне.

Поэтому при использовании предлагаемого способа гибки трубной заготовки сохраняются все технологические преимущества известного способа - отсутствие гофрообразования и разрыва трубной заготовки при деформировании. Одновременно обеспечивается совмещение операций изгиба, сплющивания и раздачи трубной заготовки до торовидной формы на одном токарном станке, оснащенном дополнительно насосной станцией. Сменной оснасткой для деформирования является простейшая оправка.

Произведя раздачу на оправке или в обойме, можно получить из длиномерной трубной заготовки одного диаметра трубчатые спирали с различными диаметрами от центра окружности до оси, а также с диаметрами сечений, равными или большими диаметра исходной трубной заготовки. Кроме того, последующей обработкой полученных полуфабрикатов можно получать крутоизогнутые отводы или плоские двухслойные кольца. Перечисленные преимущества предлагаемого способа позволяют утверждать, что использование предлагаемого способа гибки трубной заготовки в производстве взамен известного позволит снизить себестоимость изготовления трубчатых деталей и расширить их номенклатуру.

Известно (см. напр. 4, с. 80-81), что при гибке с растяжением резко уменьшается пружинение деталей. Дополнительное наложение при гибке со сплющиванием давления подпора по предлагаемому способу еще больше уменьшает пружинение за счет дополнительных растягивающих напряжений в меридиональном направлении σm и соответствующего выравнивания картины напряжений по всему сечению.

Кроме того, при раздаче сплющенной и изогнутой части до торовидной формы увеличивается момент инерции при упругом изгибе, что вносит дополнительный вклад в уменьшение пружинения.

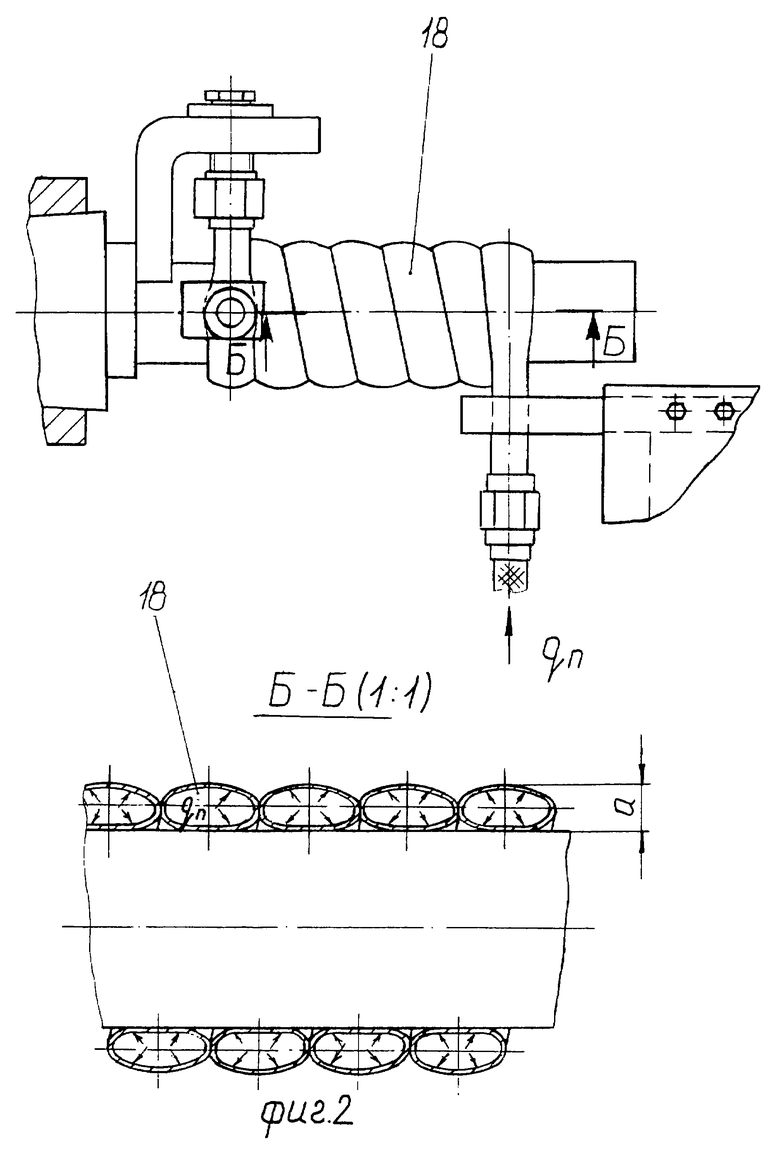

На фиг. 1 показано исходное положение трубной заготовки перед гибкой с подпором;

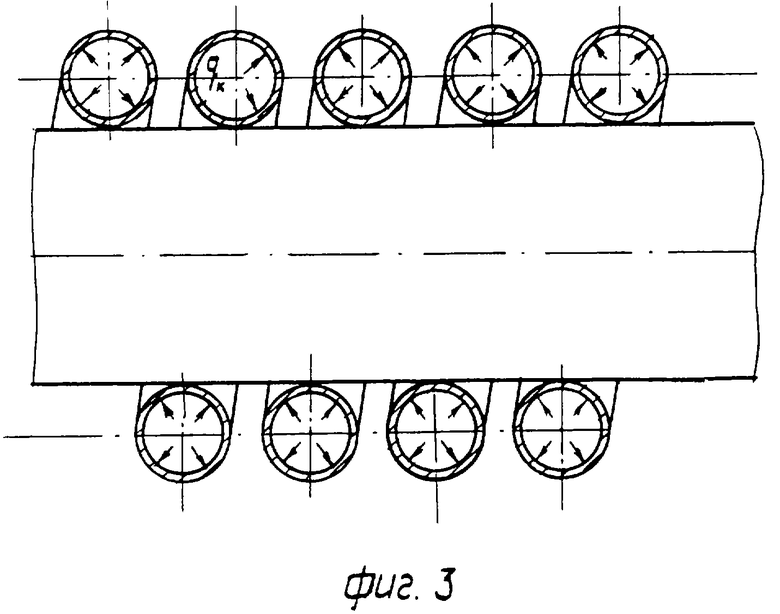

На фиг.2 показано положение трубной заготовки в момент окончания гибки с подпором;

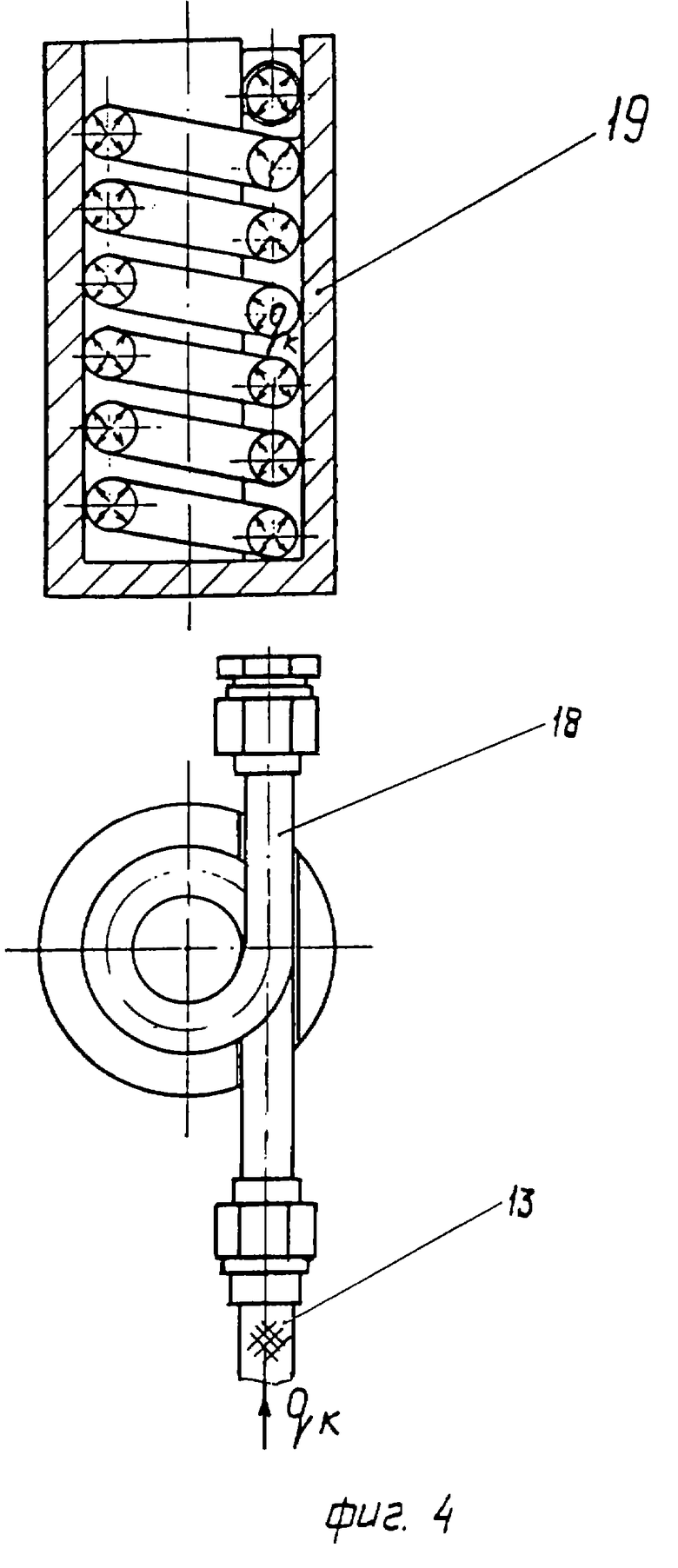

На фиг.3 показано положение трубчатой спирали после раздачи;

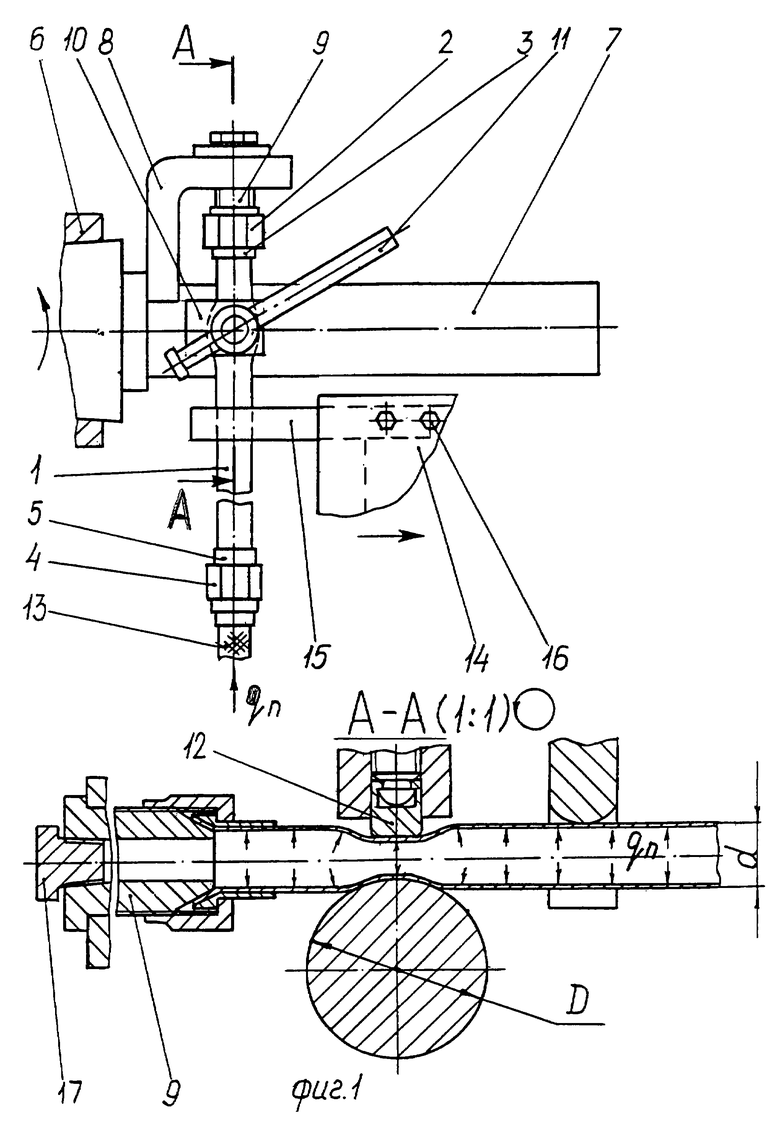

На фиг.4 показано положение трубчатой спирали при раздаче в обойме.

Предлагаемый способ осуществляется следующим образом. Предварительно отрезается от бухты трубная заготовка 1 расчетной длины на существующем оборудовании и обрабатываются концы под развальцовку. На один конец трубы одевается гайка 2 и ниппель 3, а на другой конец - гайка 4 и ниппель 5. Концы трубной заготовки развальцовывают на универсальном приспособлении для развальцовки (не показано).

В шпиндель 6 универсального токарного станка устанавливают оправку 7. На оправке 7 закреплен неподвижно кронштейн 8 с резьбовым штуцером 9 и узел фиксации заготовки на оправке, состоящий из скобы 10, упорного винта со съемной рукояткой 11 и пяты 12.

Один конец развальцованной трубной заготовки 1 закрепляют на штуцере 9 гайкой 2. Второй конец трубной заготовки 1 подсоединяют к насосной станции (не показана) через гибкий рукав высокого давления 13 гайкой 3. Выдвигая пяту 12, фиксируют конец трубной заготовки на оправке 7. В резцедержатель 14 токарного станка устанавливают прижим 15, выставляют его по трубной заготовке 1 и закрепляют винтами 16. От насосной станции (не показана) через гибкий рукав 13 подводят к трубной заготовке рабочую жидкость. После заполнения полости трубной заготовки жидкостью и выхода воздуха производят герметизацию трубной заготовки пробкой 17. Регулятор давления выставляют на требуемую величину давления подпора "qп". Устанавливают необходимые обороты шпинделя станка и требуемый шаг навивки спирали.

Величина шага навивки зависит в основном от пластических свойств материала заготовки и относительного среднего радиуса изгиба трубы.

Включают привод вращения шпинделя и подачи резцедержателя. Трубная заготовка 1 начинает одновременно изгибаться и сплющиваться на оправке 7 в трубчатую спираль 18 (см. фиг.2). Деформирование происходит под воздействием крутящего момента от шпинделя станка, усилия осевой подачи резцедержателя, силы трения между прижимом и поверхностью трубной заготовки и давления подпора. Исходное круглое поперечное сечение трубной заготовки трансформируется в овал сложной формы (см. фиг.2, разрез Б-Б): на участке, контактирующем с оправкой, контур овала имеет форму, близкую к прямолинейной, а на остальном участке - выпуклую форму переменной кривизны. Высота профиля овала "а" обеспечивается величиной соответствующего давления подпора "qп", подбирается экспериментально из условия отсутствия разрыва на наружной выпуклой стороне. Чем меньше относительный радиус изгиба трубной заготовки, тем меньше высота профиля "а", тем меньше соответственно и величина давления подпора "qп".

После намотки на оправку заданного числа витков спирали выключают привод станка. Подключают к рукаву 13 магистраль высокого давления насосной станции (не показана) и подают внутрь трубчатой спирали 18 давление калибровки "qк". При этом цилиндрические концевые участки трубчатой спирали 18 оставляют неподвижно закрепленными на штуцере 9 и прижатыми пятой 12 и прижимом 15. Под воздействием давления калибровки "qк" происходит трансформация овальной формы поперечного сечения трубчатой спирали в круглую (фиг.3) с ограничением перемещения по диаметру оправки. При незакрепленных цилиндрических концевых участках трубчатая спираль под воздействием давления калибровки "qк" спрямляется в исходную трубную заготовку 1.

Увеличивая давление калибровки, можно трансформировать овал не только в круглое поперечное сечение с диаметром, равным диаметру исходной заготовки, но и получить сечение большего диаметра.

Если трубчатую спираль 18, полученную после гибки и сплющивания, установить по наружному диаметру в обойму 19, закрепить неподвижно концевые цилиндрические участки относительно обоймы и подать внутрь давление калибровки, происходит трансформация овала в круглое поперечное сечение с ограничением перемещения по наружному диаметру. Внутренний диаметр трубчатой спирали становится меньше диаметра оправки. Причем можно получить как и в основном варианте диаметр поперечного сечения спирали больше, чем диаметр исходной трубной заготовки.

Полученную трубчатую спираль можно использовать как готовое изделие, например теплообменник или трубчатую пружину.

Если трубчатую спираль, полученную по предлагаемому способу, подвергать дальнейшей обработке, то можно получить целый ряд деталей. Например, разрезав трубчатую спираль вдоль продольной оси, получают спиральные одинарные витки. Калибровкой и правкой в жестких инструментальных штампах витку придают торовидную форму. Из последней можно получать крутоизогнутые отводы или двухслойные плоские кольца.

Трубчатую спираль 18 после калибровки на оправке (обойме) отсоединяют рукава 13, снимают с оправки (обоймы), устанавливают и закрепляют новую заготовку и процесс продолжают.

Пример. Подвергали гибке по предлагаемому способу медную трубу для отопительных систем марки Cu-DHP ⊘15 х 1 R 220 EN 1057 (предел прочности на растяжение 220 МПа, удлинение 40%) в состоянии поставки. Диаметр оправки равнялся 35•10-3 м. Гибку производили на токарном станке 16К20. Шаг навивки спирали составлял 20•10-3м. Давление подпора qп= 8 МПа. После навивки 6 витков спирали станок останавливали и при зафиксированных концевых участках подводили давление калибровки qк=24 МПа, что обеспечивало трансформацию овала в круг.

После снятия трубчатой спирали с оправки изменение диаметра (пружинение) составляло 0,2-0,3 мм.

Использованная литература

1. SU 1118452 В 21 D 9/12; В 21 С 37/28.3аявл. 18.12.81 3365348/25-27. Опубл. 15.10.84, БИ 38.

2. SU 837469 В 21 D 9/00. Заявл. 24.10.79. 2831829/25-27. Опубл. 15.06.81. БИ 22.

3. Феодосьев В.И. Сопротивление материалов: Учебник для ВТУЗов-9-е изд., перераб. - М.: Наука, 1986. - 512 с.

4. Горбунов М.Н. Технология заготовительно-штамповочных работ в производстве самолетов. Учебник для ВУЗов.-2-е изд., перераб. и доп. - М.: Машиностроение, 1981. - 224 с., ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2001 |

|

RU2212968C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2000 |

|

RU2181642C2 |

| Способ получения плоских кольцевых деталей из трубчатых заготовок | 1983 |

|

SU1204307A1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| Способ испытания трубчатых образцов | 1988 |

|

SU1642307A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1983 |

|

SU1183238A1 |

Изобретение относится к обработке металлов давлением, а именно к способам изгиба тонкостенных трубных заготовок. Способ гибки труб включает операции сплющивания центральной части трубной заготовки, изгиба сплющенной части и раздачу сплющенной и изогнутой части в торовидную форму. Операцию сплющивания производят одновременно с изгибом сплющенной части с растяжением на оправке. Внутрь заготовки подводится регулируемое давление подпора. Раздачу сплющенной и изогнутой части заготовки в торовидную форму производят или на оправке, закрепив концевые цилиндрические участки неподвижно относительно оправки, или в обойме, закрепив концевые цилиндрические участки неподвижно относительно обоймы. В результате обеспечивается упрощение конструкции оборудования и оснастки, а также расширение номенклатуры типоразмеров деталей, штампуемых из одного типоразмера трубной заготовки. 4 ил.

Способ гибки труб, включающий операции сплющивания центральной части трубной заготовки с сохранением концевых цилиндрических участков, изгиба сплющенной части и раздачу сплющенной и изогнутой части в торовидную форму, отличающийся тем, что операцию сплющивания производят одновременно с изгибом сплющенной части с растяжением на оправке, подводя внутрь заготовки регулируемое давление подпора, а раздачу сплющенной и изогнутой части заготовки в торовидную форму производят или на оправке, закрепив концевые цилиндрические участки неподвижно относительно оправки, или в обойме, закрепив концевые цилиндрические участки неподвижно относительно обоймы.

| Способ гибки труб | 1979 |

|

SU837469A1 |

| СПОСОБ ГИБКИ ТРУБ | 1987 |

|

SU1492558A1 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016683C1 |

| DE 1935100, 22.11.1979 | |||

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА НА ЗАЩИЩЕННЫЙ ДОКУМЕНТ | 2006 |

|

RU2388612C2 |

Авторы

Даты

2003-08-20—Публикация

2001-07-18—Подача