Изобретение относится к области станкостроения и может быть использовано для прецизионной обработки тел вращения многолезвийным инструментом.

Известен станок для обработки тел вращения, включающий станину с продольными направляющими, размещенный на них с возможностью поперечного перемещения по крайней мере один суппорт с инструментами, и по крайней мере одну бабку со средствами для закрепления заготовки.

Устройство-прототип имеет ряд существенных недостатков:

1. Станина выполнена из отдельных блоков: передняя бабка, направляющие и т. д. , что ведет к большим деформациям, вызванным наличием зазоров в местах стыков.

2. Станина выполнена незамкнутой, поэтому каждый отдельный узел представляет собой шарнирно закрепленный вал, деформация которого очень значительна в процессе резания.

3. Как правило, выпускаемые в настоящее время станки для удобства обслуживания рабочим имеют неоправданно громоздкие и высокие тумбы, что не нужно при использовании манипуляторов.

4. Большая часть конструктивных элементов станков выполнена из чугуна, что ведет к большой металлоемкости и низким демпфирующим характеристикам.

5. Снимаемая в процессе обработки стружка попадает на направляющие, что ведет к их быстрому износу и снижению точности.

Цель изобретения - повышение технико-эксплуатационных характеристик станка путем повышения точности и производительности.

Сущность изобретения заключается в том, что станина выполнена сплошной из высоконаполненного композиционного материала на полимерной основе в виде замкнутого портала, верхняя горизонтальная часть которого выполнена с сечением в виде трапеции, при этом направляющие размещены на боковых поверхностях верхней части портала, а ось, проходящая через средства для закрепления деталей, расположена на одинаковом расстоянии от верхней и нижней горизонтальных частей станины.

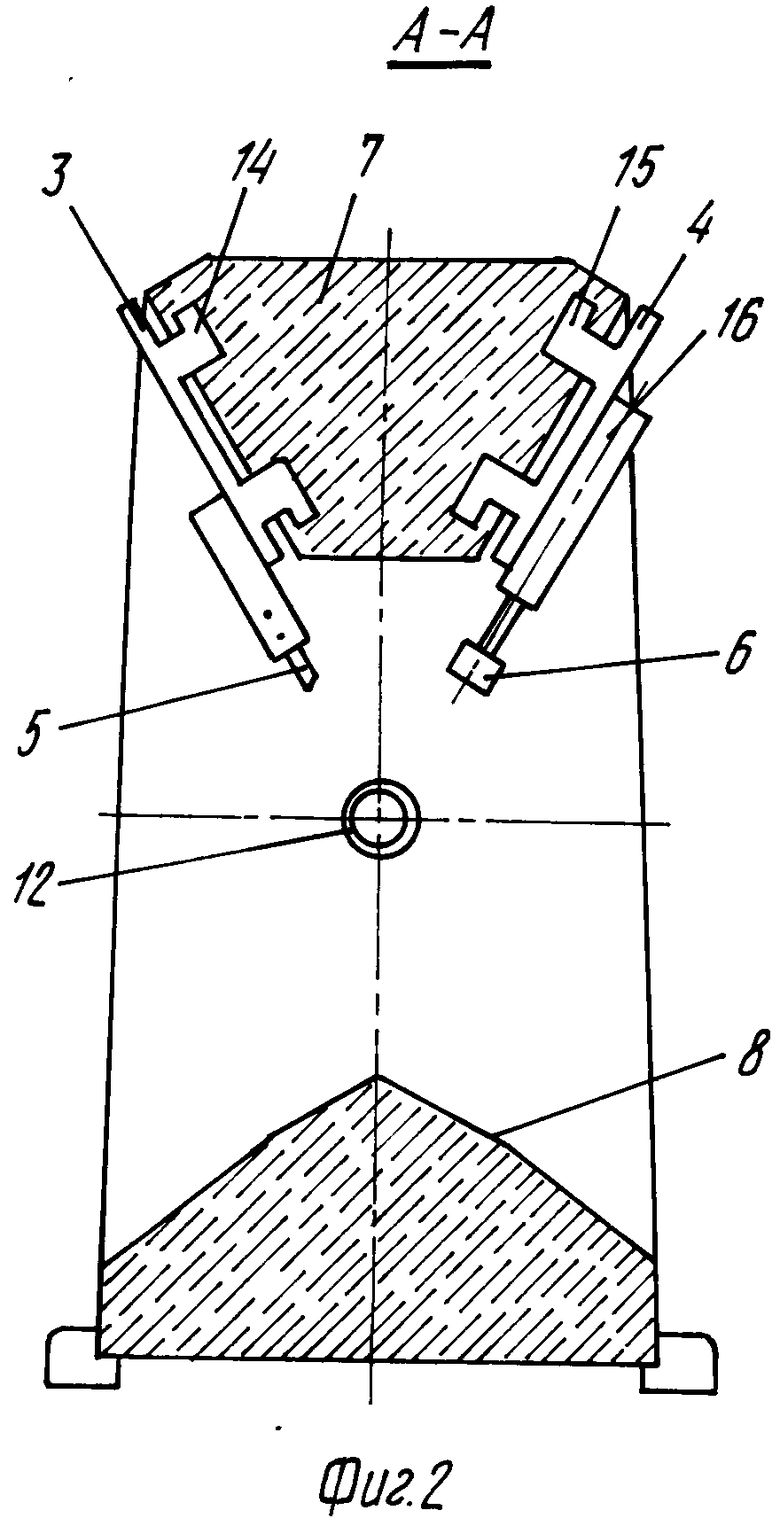

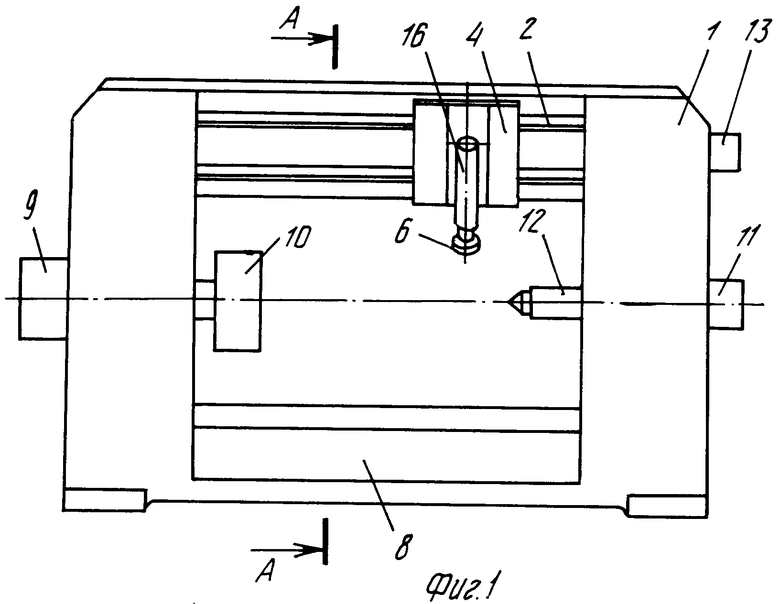

На фиг. 1 представлен общий вид станка; на фиг. 2 - поперечный разрез А-А на фиг. 1.

Станок для обработки тел вращения включает станину 1 с продольными направляющими 2, размещенные на них с возможностью перемещения суппорты 3 и 4 с инструментами 5 и 6. Станина 1 выполнена сплошной из высоконаполненного композиционного материала на полимерной основе в виде замкнутого портала, верхняя горизонтальная часть 7 которого выполнена с сечением в виде трапеции, а направляющие 2 размещены на боковых ее поверхностях. Ось, проходящая через средства для закрепления деталей, расположена на одинаковом расстоянии от верхней 7 и нижней 8 горизонтальных частей станины 1. В станину 1 вмонтированы главный привод 9 с патроном 10 и привод 11 пиноли 12. Суппорты 3 и 4 имеют приводы 13 горизонтального продольного раздельного перемещения и приводы поперечного перемещения (не показаны). Суппорты 3 и 4 снабжены направляющими 14 и 15 и при необходимости приводом 16 вращения инструмента 6.

Направляющие 2 могут быть выполнены металлическими или накладными полимерными.

Устройство работает следующим образом.

Обрабатываемая деталь подается манипулятором на линию центров станка и зажимается в патроне 10 с поджимом посредством привода 11. Включается вращение главного привода 9, продольная и поперечная подачи суппортов 3 и 4. В зависимости от конструкции суппортов 3 и 4 возможно выполнение обычного точения (суппорт 3), фрезоточения (суппорт 4), а также шлифования или их комбинации. Суппорты могут работать как отдельно, так и вместе. Возникающие в процессе резания вибрации хорошо демпфируются материалом станины 1, который имеет логарифмический декремент колебаний в 7. . . 9 раз больший, чем у чугуна. Поскольку станина 1 имеет замкнутую форму, а верхняя 7 и нижняя 8 горизонтальные части равноудалены от зоны резания, то деформация станины минимальна и симметрична относительно продольной оси станины 1 (линии центров). Снимаемая в процессе резания стружка не попадает на направляющие суппортов 3 и 4, а падает вниз на ломанный профиль нижней части 8 станины 1, а оттуда, например, на стружкоуборочный скребковый конвейер. Pабота станка может быть полностью автоматизирована. (56) Локтева С. Е. Станки с программным управлением и промышленные роботы. М. : Машиностроение, 1986, с. 68, рис. 44.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки тел вращения многолезвийным инструментом | 1990 |

|

SU1779484A1 |

| РЕЗЕЦ | 1991 |

|

RU2011478C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ ВНУТРИШЛИФОВАЛЬНОГО СТАНКА | 1995 |

|

RU2071906C1 |

| Станок для обработки вращающимся инструментом тел вращения | 1982 |

|

SU1114487A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| РЕЗЕЦ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ | 1991 |

|

RU2012440C1 |

| Станок для обработки изделий многолезвийным инструментом с круговой подачей | 1990 |

|

SU1764827A1 |

| СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1991 |

|

RU2011476C1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

Использование: металлообработка, в частности обработка тел вращения многолезвийным инструментом. Сущность изобретения: станина станка выполнена сплошной из высоконаполненного композиционного материала на полимерной основе в виде замкнутого портала, верхняя горизонтальная часть которого имеет сечение в форме трапеции, а на ее боковых поверхностях размещены направляющие. Средство закрепления заготовки выполнено в виде зажимного патрона, ось которого расположена на одинаковом расстоянии от верхней и нижней горизонтальных частей портала. На направляющих размещены суппорты с инструментами, которые могут работать как вместе, так и по отдельности. Возникающие в процессе резания вибрации демпфируются материалом станины, деформация которой минимальна благодаря ее замкнутой форме и равному удалению частей станины от зоны резания. 2 ил.

СТАНОК ДЛЯ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ, включающий станину с продольными направляющими, размещенный на них с возможностью поперечного перемещения по крайней мере один суппорт с инструментами и по крайней мере одну бабку со средствами для закрепления заготовки, отличающийся тем, что станина выполнена сплошной из высоконаполненного композиционного материала на полимерной основе в виде замкнутого портала, верхняя горизонтальная часть которого выполнена с сечением в виде трапеции, при этом направляющие размещены на боковых поверхностях верхней части портала, а ось, проходящая через средства для закрепления заготовки, расположена на одинаковом расстоянии от верхней и нижней горизонтальных частей станины.

Авторы

Даты

1994-02-28—Публикация

1991-12-02—Подача