Изобретение относится к области станкостроения, а именно к расточным станкам для обработки отверстия ступицы железнодорожных колес при формировании и ремонте колесных пар.

Известны токарно-карусельные станки для ремонта колесных пар (КП) Станкозавода имени Седина модели (1512) и (1516) и их модификации.

Известны токарно-карусельные станки для ремонта КП станкозавода «Южный завод тяжелого станкостроения (ЮЗТС)» -правопреемника станкозавода им.Седина - одностоечные токарно-карусельные станки с УЦИ мод.1512Ф1 и 1516Ф1 с диаметром обработки 1200-1600 мм, с револьверным суппортом и револьверной головкой на 5 позиций, массой 18 тн и 20 тн соответственно. [«Южный завод тяжелого станкостроения (ЮЗТС)» г. Краснодар, https://www.uzts-sedin.com/, опубл. 09. 04. 2023 г. ].

Известны токарно-карусельные станки для ремонта КП, ООО «Станкозавод «ТБС», который возобновил производство более дешевых токарно-карусельных станков типа 1512Ф1 с оснащением их центрирующими гидравлическими зажимами за круг катания. Механическая структура станка поставляется по импорту [Изготовитель ООО «Станкозавод «ТБС», г. Санкт-Петербург https://stankoinstrument.ru/tbs, опубл. 06. 04. 2023 г.].

Известен колесо-расточной станок для ремонта КП модели (КРС2791М) и его модификации производства ООО «Росток». Станок создан в 2004 году для ремонта железнодорожных колес в основном для тележки 18-100 под оси РУ1 и РУ1Ш, диаметром до 194 мм с нагрузкой на ось 23,59 (тс). Согласно общедоступным источникам известно, что обработка отверстий ступиц под ось большого диаметра 210 (мм) также может выполняться на станках мод. КРС 2791М. Но при этом необходимо применить другой расточной блок для большого диаметра обработки и установить новое программное обеспечение. [Изготовитель ООО «Росток», г. Москва https://roctok.ru/ опубл. 08. 04. 2023 г.].

Известен станок для обточки колесных пар, содержащий два симметрично расположенные относительно поперечной оси станка одинаковые автономные агрегаты, каждый из которых предназначен, для обработки отдельного колеса пары и содержит станину, установленную подвижно относительно нее пару приводных фракционных роликов с приводами, два прижимных устройства с рычажными механизмами и шарнирными соединениями, а также механизм синхронизации, с целью повышения производительности обработки, каждый агрегат снабжен горизонтальной платформой с установленными на ней симметрично относительно продольной оси станка роликами с приводами и двумя вертикальными цилиндрическими направляющими, шарнирно связанными с платформой и размещенными в станине с возможностью вертикального перемещения, причем платформа шарнирно связана с размещенными с двух сторон станины прижимными устройствами, предназначенными для создания противоположно действующих относительно соответствующей оси поворота вращающих моментов. [RU 2002592, В23В 5/32, опубл. 15.11.1993]

Недостатками известного станка являются недостаточные производительность и точность обработки, а также большой вес станка, приводящий к сложности его изготовления и установки, низкая точность базирования (погрешность базирования по опорным роликам связана с погрешностью опорной обрабатываемой поверхности), надежность привода ввиду проскальзывания между опорно-приводными роликами и поверхностью бандажей колес.

Известен станок для обточки колесных пар содержащий два суппорта с приводами продольной и поперечной подачи, домкраты, гидроприводы рельсов, упорные ролики, подвижные рельсы, гидростанцию, электрошкаф, частотный привод, устройство автоматического обмера профиля колесной пары, устройство автоматического базирования суппортов, устройство автоматического управления подъемными устройствами, систему ЧПУ, содержащую устройство для расчета параметров профиля колеса и режимов резания, с возможностью отображения, хранения и вывода этих данных на периферийные устройства, при этом он содержит опорную плиту и закрепленные на ней стойки, автономные приводные ролики с электроприводом вращения колесной пары и гидроприводом рычагов поджима приводных роликов, механизм догрузки, линейные роликовые рельсовые направляющие суппорта с предварительным натягом, устройство автоматического обмера колесной пары по кругу катания. [RU180111, В 23В 5/04, опубл. 04.06. 2018]

Недостатком решения являются низкие производительность и точность обработки, большой вес станка, низкая точность базирования (погрешность базирования по опорным роликам связана с погрешностью опорной обрабатываемой поверхности).

Известен колесорасточной станок модели (КРС2792) для обработки отверстия ступицы колеса железнодорожного подвижного, содержащий станину, полый шпиндель, привод вращения шпинделя и расточной головки с резцедержателями, а также приспособление для закрепления обрабатываемого колеса. Станина представляет собой жесткий сварной корпус. Полый шпиндель установлен с возможностью вращения в подшипниковых опорах, закрепленных на станине. Расточная головка с резцедержателями закреплена на фланце полого шпинделя. Механизм перемещения резцедержателей в радиальном направлении расположен в расточной головке и полом шпинделе. Привод вращения шпинделя и привод механизма перемещения резцедержателей закреплены на станине. В рабочей зоне станка станина имеет форму плиты, на которой закреплены две линейные направляющие, параллельно оси шпинделя. Третья линейная направляющая закреплена в верхней части станка на кронштейне, закрепленном на станине. Приспособление для закрепления обрабатываемого колеса снабжено ответными частями линейных направляющих, установлено с возможностью перемещения по линейным направляющим станины. Механизм перемещения приспособления по направляющим станины содержит шарико-винтовую передачу и привод в виде электродвигателя с редуктором. Винт шарико-винтовой передачи закреплен в станине, а гайка закреплена в приспособлении. Обрабатываемое колесо закреплено в приспособлении неподвижно и соосно оси шпинделя. Для более удобной загрузки обрабатываемого колеса в приспособление и его фиксации станок в продольном направлении установлен под углом к горизонтальной плоскости на специальной наклонной монтажной плите. [RU 120905, В 23В 5/04, опубл. 04.10.2012]

Наиболее близким по технической сущности и достигаемому эффекту является станок модели (КРС2793М) для обточки колесных пар, содержащий станину, выполненную коробчатой формы, на верхней поверхности которой закреплены два кронштейна для крепления корпуса приспособления. В центральной части станины выполнен проем с направляющими, по которым перемещается ползун со шпинделем и режущим инструментом. Приспособление представляет собой механизм для фиксации обрабатываемого колеса и включает в себя поворотное кольцо с закрепленными на нем тремя клиньями, расположенными друг относительно друга под углом 120°, механизм торцевого зажима, выполненного в виде трех плунжеров и центрирующего устройства, состоящее из центрирующих кулачков, зажимных роликов и отводных роликов. На переднем торце приспособления имеются два штыря, используемые для установки колеса на станок. Зона резания закрыта стружкосборником для защиты оператора от разлетающейся стружки и для сбора и направления стружки в приемный контейнер или транспортер. Стружкосборник может поворачиваться на 180° для обеспечения возможности установки и снятия обрабатываемого колеса, внутри приспособления имеется измерительное устройство с датчиком для обмера внешнего торца ступицы обрабатываемого колеса, а на стружкосборнике закреплен второй датчик для обмера внутреннего торца ступицы. [https://complex-centre.com/product/stanki-spetsialnye-i-petsializirovannye/stanok-spetsialnyy-kolesorastochnoy-modeli-krs2793m/ опубл. 22.12.2021]

Недостатки ближайшего аналога:

- использование увеличенного диаметра шпинделя под передней опорой подшипника привело к увеличению массы шпиндельных бабок, к ограничению технологических возможностей и к снижению производительности станка за счет малого радиального хода инструмента и низкой жесткости его радиального привода, что также привело к снижению снимаемого припуска и к появлению второго чернового прохода при обработке отверстия колес;

- значительно усложнена система зажима в связи с необходимостью усиления гидравлических зажимов с помощью клиновых штоков;

- применение дорогостоящего и сложного программного управления пропорциональных усилий давления в каждом гидроцилиндре зажима;

- система центрирования круга катания колеса с помощью поворотного кольца с клиньями, двух гидравлических цилиндров их перемещения, 3-х кулачков центрирующих упоров и дополнительных механизмов их перемещения и фиксации необоснованно усложнена и требует больших затрат как при изготовлении деталей, так и при их ремонте.

Технической проблемой предлагаемого изобретения является создание станка, обладающего повышенной надежностью, производительностью и точностью обработки колес, имеющего меньшие по сравнению с аналогами габариты и массу.

Техническими результатами предлагаемого изобретения является повышение точности и производительности обработки колес, сокращение времени базирования и цикла обработки колес, уменьшение габаритов и массы станка, его металлоемкости.

Указанные результаты достигаются тем, что в металлорежущий станок для обработки отверстия ступицы железнодорожных колес, содержащем станину с направляющими для перемещения расточной бабки, при этом на станине установлен портал, жестко связанный через станину с фундаментом станка, на портале закреплено приспособление для вертикальной установки обрабатываемого колеса с расположенными на нем тремя гидравлическими зажимами через 120°, на торце шпинделя расточной бабки установлена расточная планшайба с возможностью вращения от коробки скоростей, в планшайбе расположена с возможностью радиального перемещения инструментальная каретка с борштангой и режущим инструментом, при этом радиальный ход каретки осуществляется от планетарного мотор-редуктора и шарико-винтовой передачи, а перемещение расточной бабки по направляющим станины осуществляется от планетарного мотор-редуктора и шарико-винтовой передачи, на фундаменте установлен бак для сбора стружки, над которым установлен защитный кожух, согласно предлагаемому изобретению приспособление оснащено стационарной призмой для установки колеса, по внешнему торцу приспособления установлены три базовых упора, при этом стационарная призма имеет две наклонных поверхности.

Наличие стационарной призмы для установки колеса в приспособлении обеспечивает за счет своей формы установку колеса и центрирует его по горизонтали и вертикали, что в сочетании с программируемым перемещением каретки планшайбы дает возможность получить высокую соосность круга катания колеса с осью планшайбы, а также надежное прилегание внешнего торца обода колеса к трем базовым упорам приспособления под действием его собственного веса колеса. Это обеспечивает повышение точности и производительности обработки колес, сокращение времени базирования и, как следствие, цикла обработки колес. За счет применения в станке стационарной призмы исключается необходимость в дополнительных устройствах позиционировании колеса в приспособлении обеспечивается, уменьшение габаритов и массы станка, его металлоемкость.

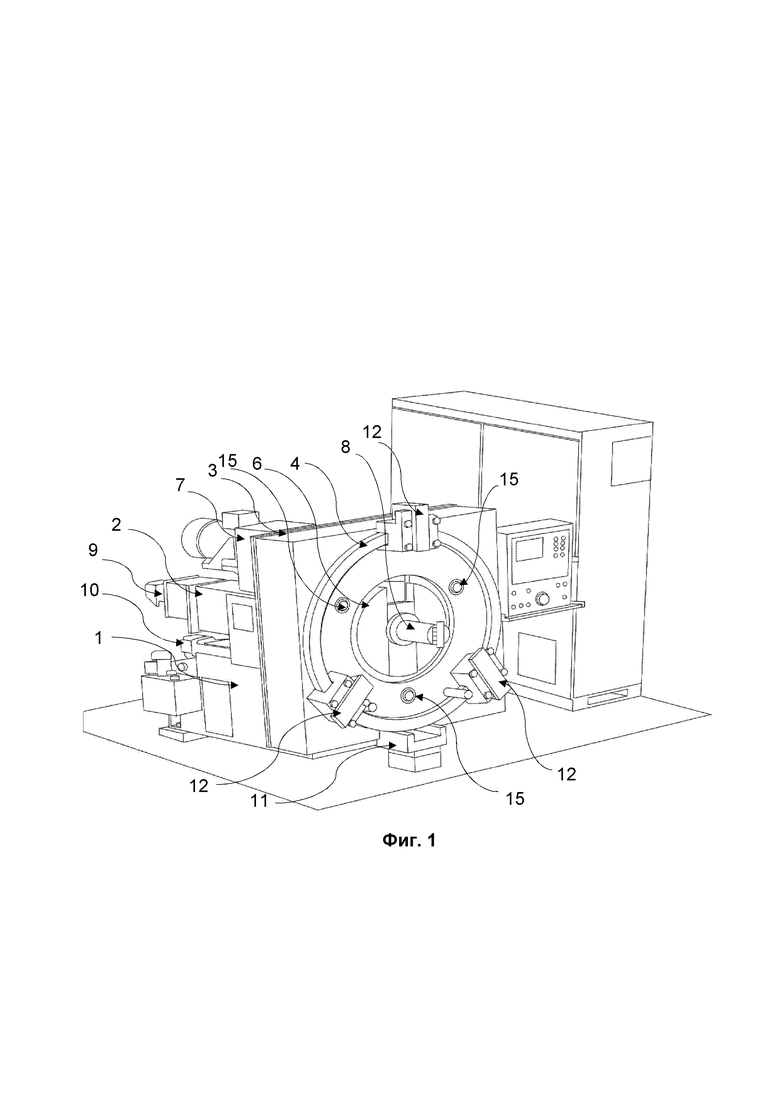

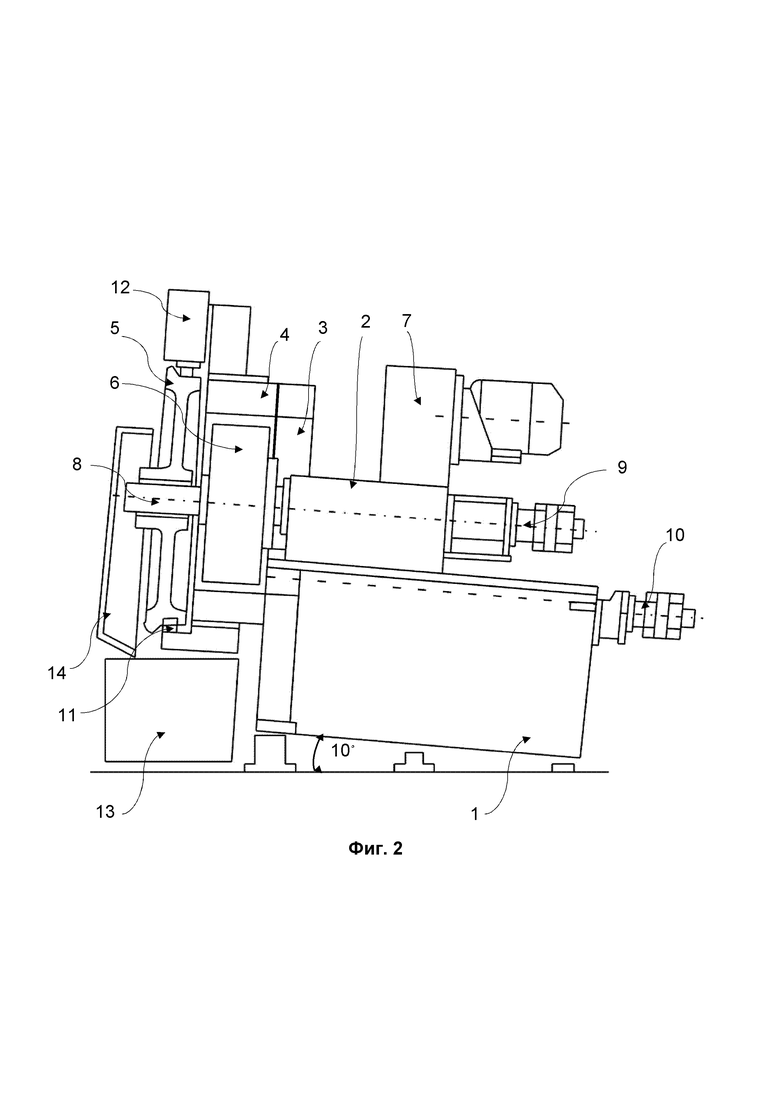

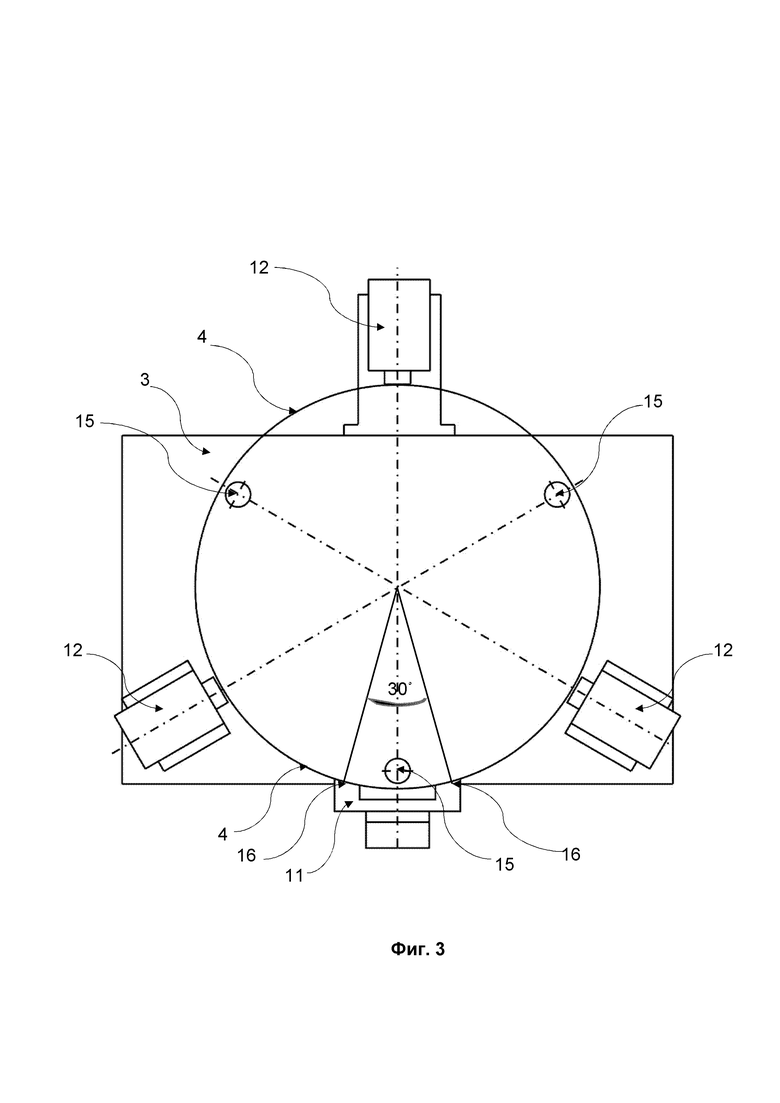

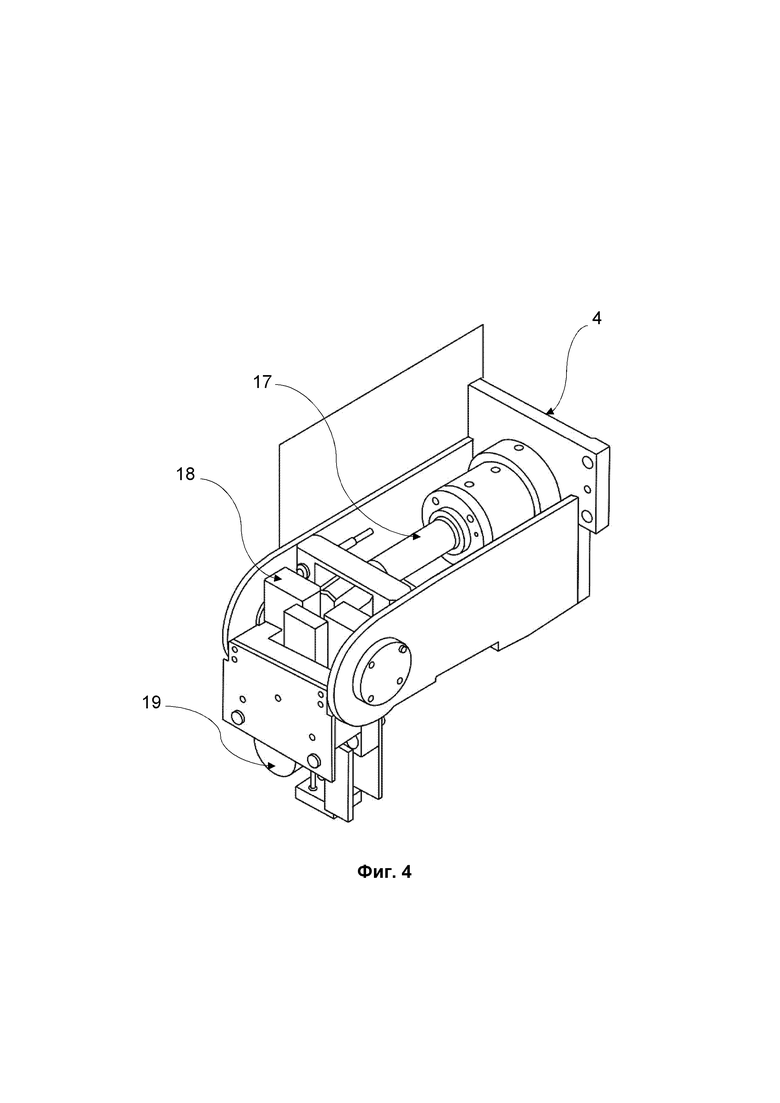

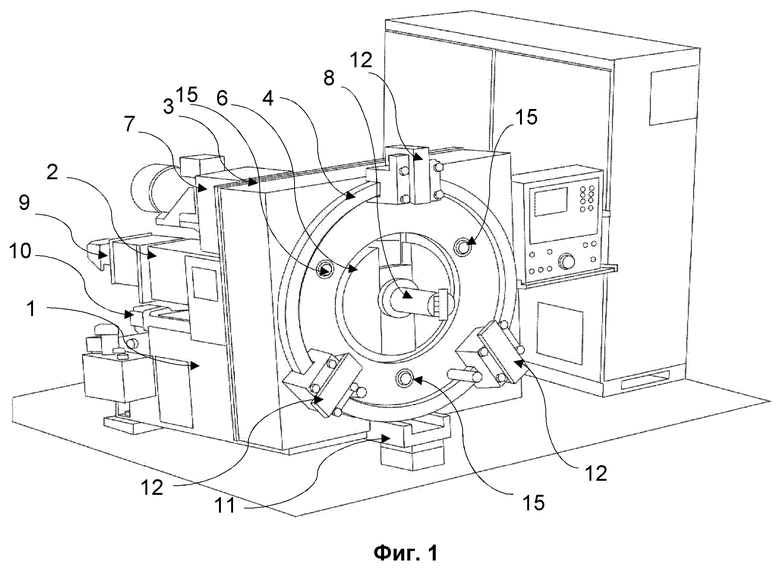

Изобретение иллюстрируется чертежами, где на фигуре 1 представлен общий вид станка, на фигуре 2 - вид станка сбоку, схематичное изображение основных узлов, на фигуре 3 - схема работы приспособления, на фигуре 4 - измерительное устройство внешнего торца ступицы.

Металлорежущий станок для обработки отверстия ступицы железнодорожных колес, содержит станину 1 (фигура 1, 2) с направляющими для перемещения расточной бабки 2. На станине установлен портал 3, жестко связанный через станину с фундаментом станка (на фигуре не показано). На портале 3 закреплено приспособление 4 для вертикальной установки обрабатываемого колеса 5 (фигура 2). На торце шпинделя расточной бабки 2 установлена расточная планшайба 6, вращение которой осуществляется от коробки скоростей 7. В планшайбе 6 расположена с возможностью радиального перемещения инструментальная каретка (на фигуре не показано) с борштангой (на фигуре не показано) и режущим инструментом 8. Радиальный ход каретки осуществляется от планетарного мотор-редуктора 9 и шарико-винтовой передачи (на фигуре не показано). Перемещение расточной бабки 2 по направляющим станины осуществляется от планетарного мотор-редуктора 10 и шарико-винтовой передачи (на фигуре не показано). На приспособлении 4 расположены через 120° три гидравлических зажима 12. На фундаменте установлен бак 13 для сбора стружки (фигура 2), над которым установлен защитный кожух 14. Для установки колеса в приспособлении 4 по его внешнему торцу, установлены три базовых упора 15 (фигура 3). Стационарная призма 11 приспособления 4 имеет две наклонных поверхности 16. Для автоматизации процесса обработки галтелей отверстия ступицы колеса (переходы от одного диаметра отверстия к другому) в станке предусмотрены два измерительных устройства внешних торцов ступицы. На кронштейне приспособления 4 (фигура 4) установлен гидроцилиндр 17, который в цапфах кронштейна связан с плитой 18, на которой установлен бесконтактный датчик 19. Для измерения положения внутреннего торца ступицы второй бесконтактный датчик 19 установлен на защитном кожухе 14 (на фигуре не показано).

Металлорежущий станок для обработки отверстия ступицы железнодорожных колес работает следующим образом. Станок установлен таким образом, что приспособление 4 расположено в продольном направлении с наклоном 10° относительно фундамента. Установку колеса 5 осуществляют на стационарную призму 11, жестко закрепленную внизу приспособления 4 и выставленную относительно оси шпинделя по специальному шаблону диаметром 957-0,05 мм, соответствующему номинальному диаметру круга катания колес и установленному на расточной планшайбе 6. Базирование колеса 5 в приспособлении 4 производят по их внешнему торцу на три базовых упора 15 приспособления 4. Наклон приспособления 4 под углом 10° к фундаменту позволяет обеспечить надежный прижим внешнего обода колеса 5 к базовым опорам 15 под действием собственного веса колеса. Зажим колеса 5 производят тремя гидравлическими зажимами 12 за круг катания, расположенными в приспособлении 4 через 120° по следующему циклу. В начале зажима колесо прижимается верхним гидравлическим зажимом 12 к двум наклонным поверхностям 16 призмы 11 и центрируется по ним в горизонтальном и вертикальном положении. Затем происходит окончательный зажим колеса 5 по кругу катания двумя нижними гидравлическими зажимами 12. Такая система центрирования и базирования новых колес диаметром 950…964 мм обеспечивает несоосность поверхности катания колес относительно оси шпинделя не более 0,2 (мм). При обработке бывших в употреблении колес с диаметром круга катания 880-940 мм их центрирование относительно оси обеспечивается также призмой 11 с соответствующей корректировкой хода каретки расточной планшайбы 6 с режущим инструментом 8 планетарного мотор-редуктора 9 каретки программным путем. В этом случае обеспечивается несоосность поверхности катания старогодних колес относительно оси шпинделя не более 0,3 мм. При обработке старогодних колес перед обработкой отверстия ступицы в случае необходимости возможна обработка ее внутреннего и внешнего торцов. Для автоматизации процесса обработки галтелей отверстия ступицы колеса в станке предусмотрены два измерительных устройства внешних торцов ступицы. На кронштейне приспособления 4 закреплен гидроцилиндр 17, который в цапфах кронштейна поворачивает плиту 18, на которой установлен бесконтактный датчик 19. После поворота плиты 18 с датчиком 19 фиксируется точное положение внешнего торца ступицы колеса 5. Для измерения положения внутреннего торца ступицы колеса 5 второй бесконтактный датчик 19 установлен на поворотном защитном кожухе 14. Работа всех систем станка управляется автоматизировано от программируемого контроллера, и для обработки новых и бывших в употреблении колес не требуется каких-либо регулировок или переустановки механизмов приспособления 4, что обеспечивает сокращение времени базирования и цикла обработки колес, повышает точность и производительность их обработки колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

| Шпиндельная бабка | 1990 |

|

SU1750849A2 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| СТАНОК ДЛЯ ВЫРЕЗКИ КЕССОНОВ С ДЕФЕКТНЫМИ ОБЛУЧЕННЫМИ ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ | 2012 |

|

RU2504851C1 |

| Способ сборки железнодорожных колесных пар и автоматическая линия для его осуществления | 1990 |

|

SU1780979A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2397048C2 |

| ТОКАРНО-ФРЕЗЕРНЫЙ ЦЕНТР ДЛЯ ГРУППОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2013 |

|

RU2532623C1 |

Изобретение относится к области станкостроения, а именно к расточным станкам для обработки отверстия ступицы железнодорожных колес при формировании и ремонте колесных пар. Металлорежущий станок для обработки отверстия ступицы железнодорожных колес содержит станину с направляющими для перемещения расточной бабки, при этом на станине установлен портал, жестко связанный через станину с фундаментом станка, на портале закреплено приспособление для вертикальной установки обрабатываемого колеса с расположенными на нем тремя гидравлическими зажимами через 120°, на торце шпинделя расточной бабки установлена расточная планшайба с возможностью вращения от коробки скоростей, в планшайбе расположена с возможностью радиального перемещения инструментальная каретка с борштангой и режущим инструментом, при этом радиальный ход каретки осуществляется от планетарного мотор-редуктора и шарико-винтовой передачи, а перемещение расточной бабки по направляющим станины осуществляется от планетарного мотор-редуктора и шарико-винтовой передачи, на фундаменте установлен бак для сбора стружки, над которым установлен защитный кожух, при этом приспособление оснащено стационарной призмой для установки колеса, по внешнему торцу приспособления установлены три базовых упора, при этом стационарная призма имеет две наклонных поверхности. Технический результат - повышение точности и производительности обработки колес, сокращение времени базирования и цикла обработки колес, уменьшение габаритов и массы станка, его металлоемкости. 4 ил.

Металлорежущий станок для обработки отверстия ступицы железнодорожных колес содержащий станину с направляющими для перемещения расточной бабки, при этом на станине установлен портал, жестко связанный через станину с фундаментом станка, на портале закреплено приспособление для вертикальной установки обрабатываемого колеса с расположенными на нем тремя гидравлическими зажимами через 120°, на торце шпинделя расточной бабки установлена расточная планшайба с возможностью вращения от коробки скоростей, в планшайбе расположена с возможностью радиального перемещения инструментальная каретка с борштангой и режущим инструментом, при этом радиальный ход каретки осуществляется от планетарного мотор-редуктора и шарико-винтовой передачи, а перемещение расточной бабки по направляющим станины осуществляется от планетарного мотор-редуктора и шарико-винтовой передачи, на фундаменте установлен бак для сбора стружки, над которым установлен защитный кожух, отличающийся тем, что приспособление оснащено стационарной призмой для установки колеса, по внешнему торцу приспособления установлены три базовых упора, при этом стационарная призма имеет две наклонных поверхности.

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

| Термоэлемент | 1933 |

|

SU35268A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2126313C1 |

| Устройство для сверления отверстий | 1981 |

|

SU992132A1 |

| Устройство для перегрузки и транспортирования пачки длинномеров | 1959 |

|

SU120905A1 |

| Грузоподъемный кран для многоярусной установки груза в стесненных условиях | 1976 |

|

SU620429A1 |

| Устройство для резки сырца ячеистого бетона | 1975 |

|

SU637258A1 |

Авторы

Даты

2023-12-19—Публикация

2023-06-02—Подача