1

Изобретение относится .к области станкостроения.

Известны устройства, позволяющие .производить Обточку крупных металлических слитков.

Целью изобретения является повышение производительности станка, уменьшение снимаемых припусков и повышение надежности станка.

Для этого натравляющие портала выполнены потолочныМи .и на них установлен суппорт продольной обточки, призмы центрирующего устройства выполнены перемещающимися вместе с заготовкой.

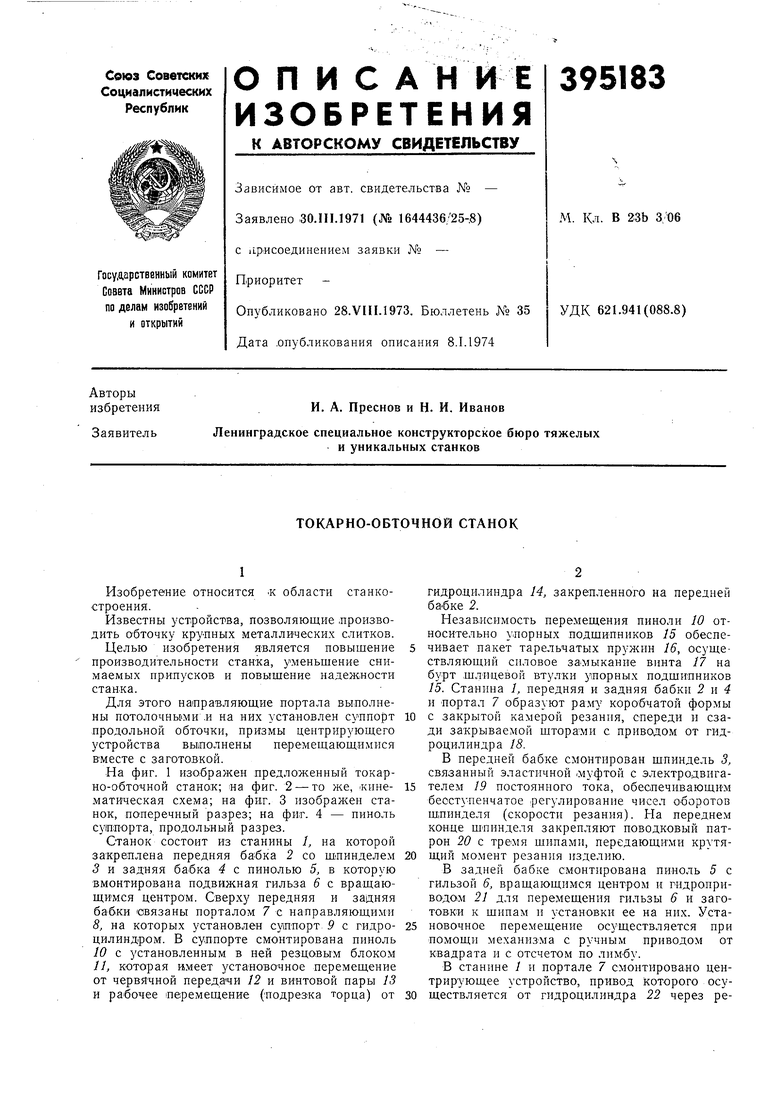

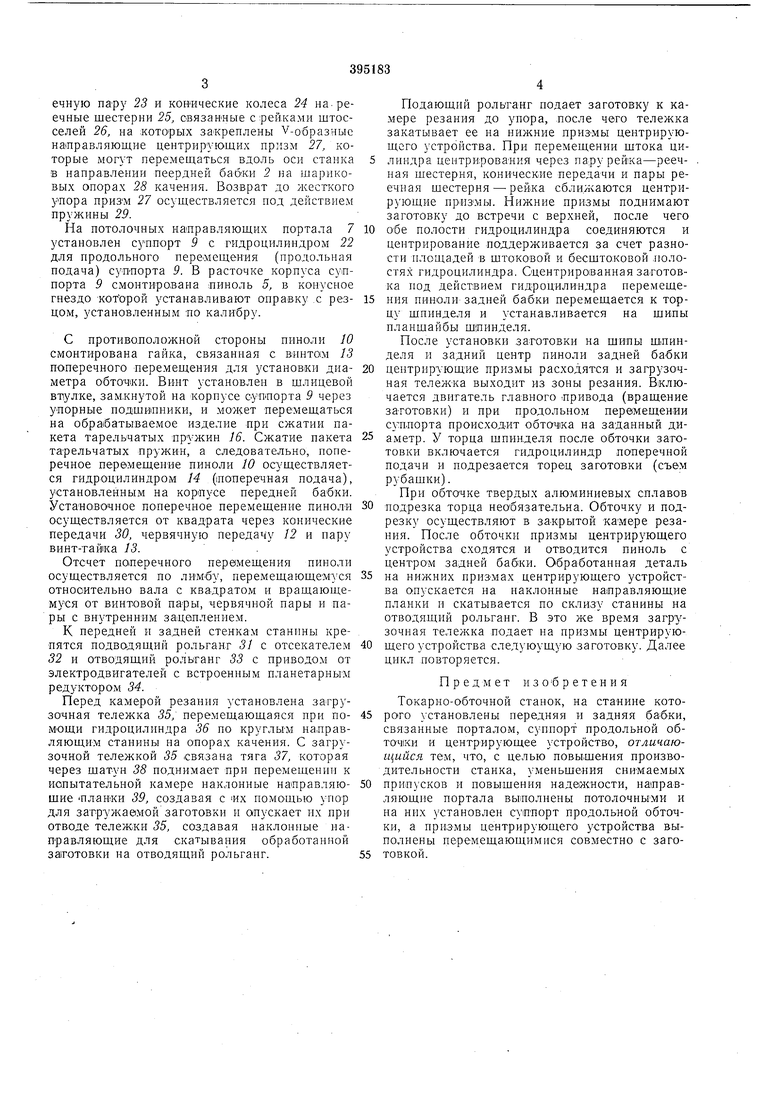

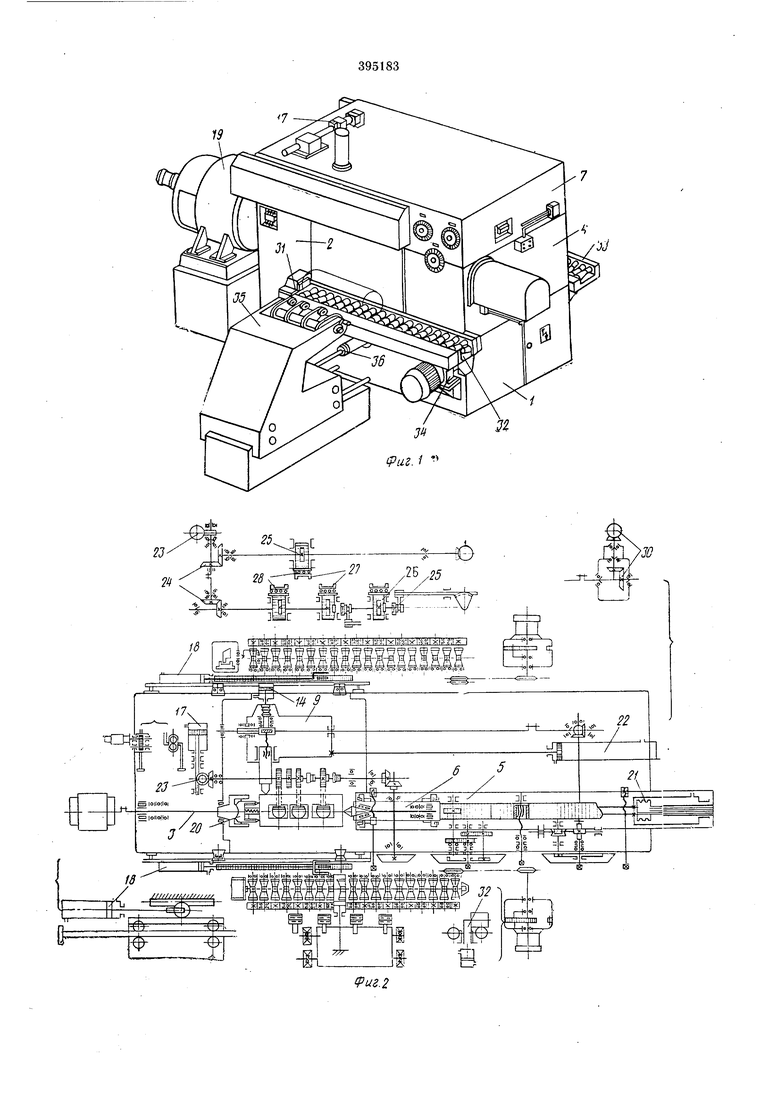

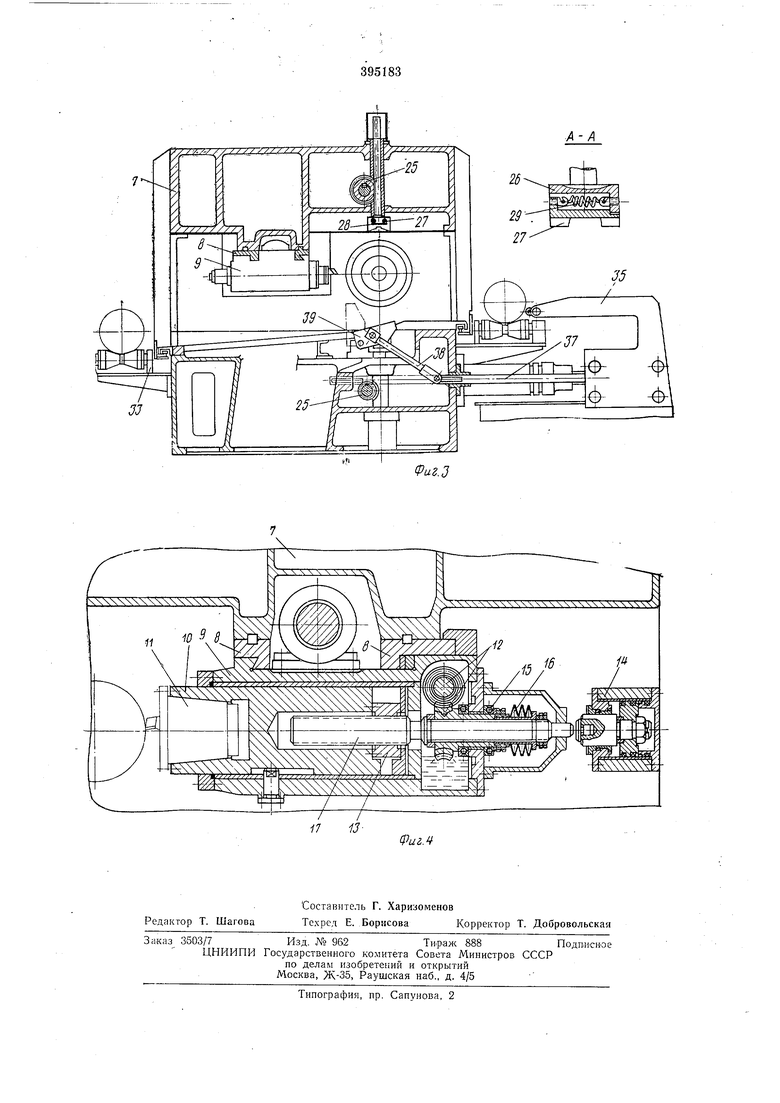

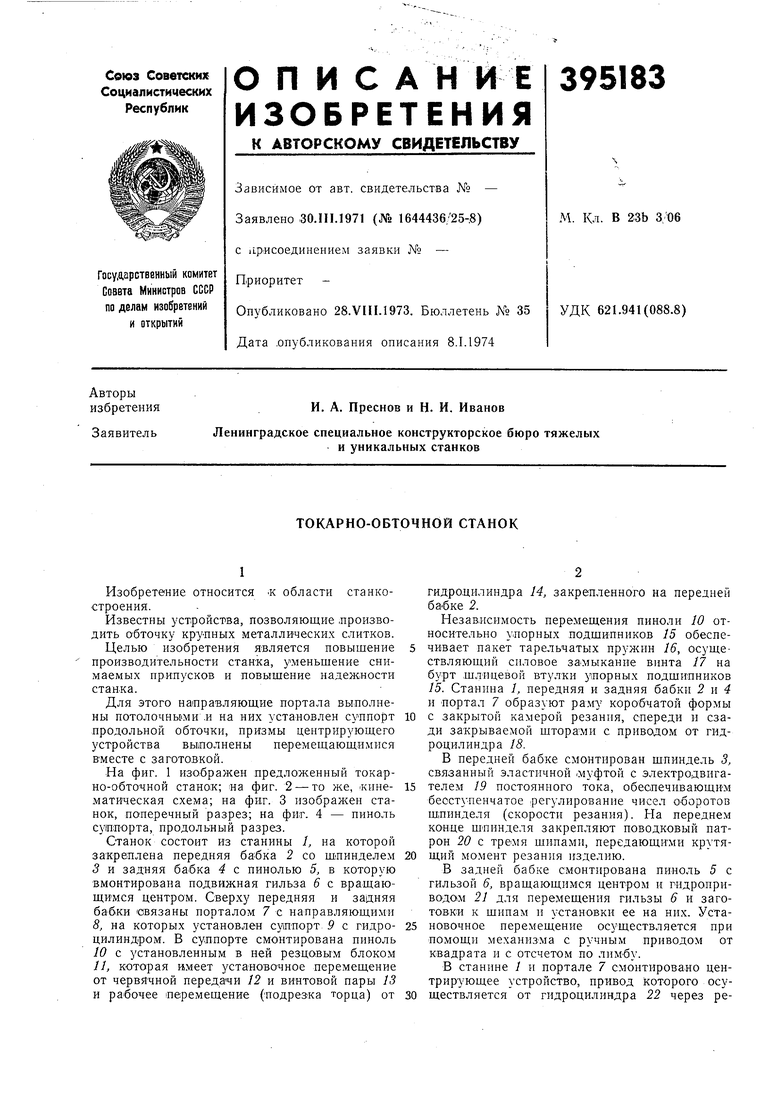

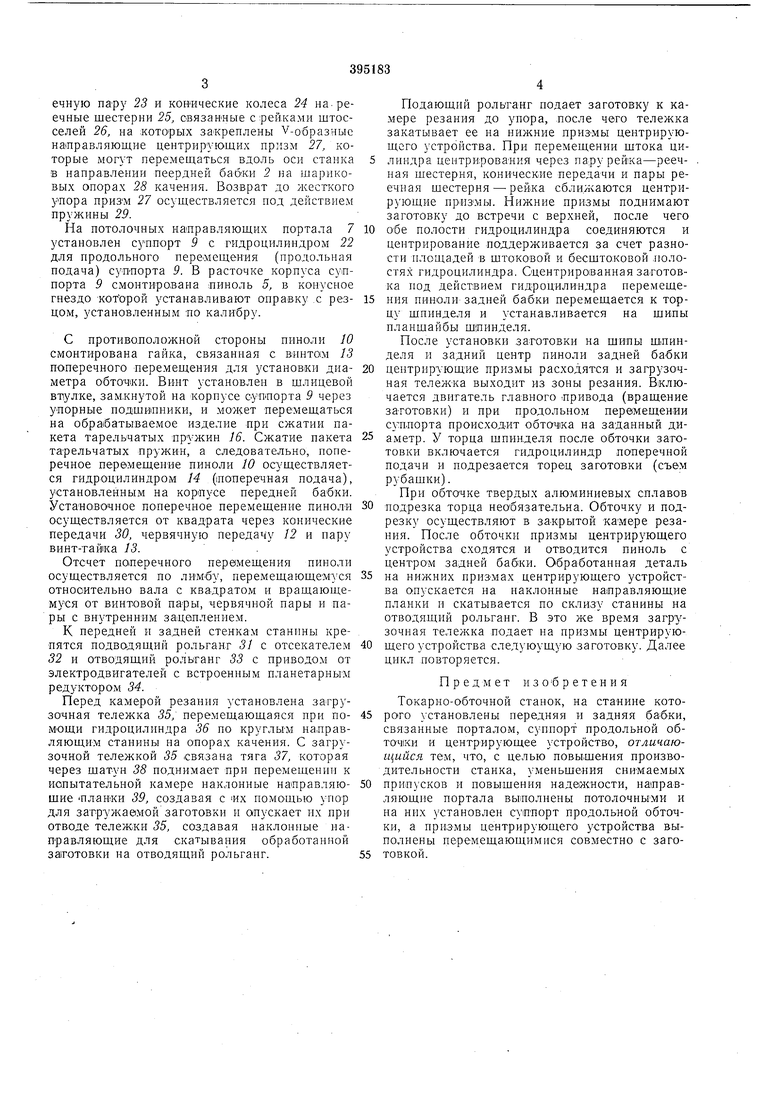

На фиг. 1 изображен предложенный токарно-обточной стано;к; «а фиг. 2 - то же, -кинематическая схема; на фиг. 3 изображен станок, поперечный разрез; на фиг. 4 - пиноль суппорта, продольный разрез.

Станок состоит из станины /, на которой закреплена передняя бабка 2 со шпинделем 3 и задняя бабка 4 с пинолью 5, в которую вмонтирована подвижная гильза 6 с вращающимся центром. Сверху передняя и задняя бабки Связаны порталом 7 с направляющими 8, на которых установлен суппорт. 9 с гидроцилиндром. В суппорте смонтирована пиноль 10 с установленным в ней резцовым блоком 11, которая имеет установочное перемещение от червячной передачи 12 и винтовой нары 13 и рабочее перемещение (подрезка торца) от

гидро.цилиндра 14, закрепленного на передней бабке 2.

Независимость перемещения пиноли 10 относительно зпорных подщипников 15 обеспечивает пакет тарельчатых пружин 16, осуществляющий силовое замыкание винта 17 на бурт шлицевой втулки упорных подщипников 15. Станина /, передняя и задняя бабки 2 и 4 и портал 7 образуют раму коробчатой формы с закрытой камерой резания, спереди и сзади закрываемой шторами с приводом от гидроцилиндра 18.

В передней бабке смонтирован шпиндель 3, связанный эластичной .муфтой с электродвигателем 19 постоянного тока, обеспечивающим бесступенчатое регулирование чисел оборотов щпинделя (скорости резания). На переднем конце шпинделя закрепляют поводковый патрон 20 с тремя шипами, передающими крутящий момент резания изделию.

В задней бабке смонтирована пиноль 5 с гильзой 6, вращающимся центром и гидроприводом 21 для перемещения гильзы 6 и заготов ки к шипам и установки ее на них. Установочное перемешение осуществляется при помощи механизма с ручным приво.дом от квадрата и с отсчетом по лимбу.

В станине / и портале 7 смонтировано центрирующее устройство, привод которого осуществляется от гидро.цилин.дра 22 через реечную пару 23 и коНИческие колеса 24 на. реечные шестерни 25, связанные с рейками штосселей 26, на которых закреплены V-образные направляющие центрируюших призм 27, которые могут перемещаться вдоль оси станка в направлении пеердней бабки 2 на шариковых опорах 28 качения. Возврат до жесткого упора призм 27 осуществляется под действием пружины 29.

На потолочных направляющих портала 7 установлен суппорт 9 с гидроцилипдром 22 для продольного перемещения (продольная подача) суппорта 9. В расточке корпуса суппорта 9 смонтирована пиноль 5, в конусное гнездо которой устанавливают оправку ,с резцом, установленным по калибру.

С противололожной стороны пиноли 10 смонтирована гайка, связаниая с BIHHTOIM 13 поперечного перемещения для установки диаметра обточки. Винт установлен в шлицевой вт1улке, замкнутой на корпусе оуппорта 9 через упорные подшвпники, и может перемещаться на обрабатываемое изделие при сжатии пакета тарельчатых пружин 16. Сжатие пакета тарельчатых пружин, а следовательно, поперечное перемещение пиноли 10 осуществляется гидроцилиндром 14 (поперечная подача), установленным на корпусе передней бабки. Установочное поперечное перемещение пиноли осуществляется от квадрата через конические передачи 30, червячную передачу 12 и пару винт-тай ка 13.

Отсчет поперечного перемещения ппноли осуществляется по лимбу, перемещающемуся относительно вала с квадратом и вращающемуся от винтовой пары, червячной пары и пары с впутренним зацеплением.

К передней и задней стенкам станины крепятся подводящий рольганг 31 с отсекателем 32 и отводящий рольтанг 33 с приводом от электродвигателей с встроенным планетарным редуктором 34.

Перед камерой резания установлена загрузочная тележка 35, перемещающаяся при помощи гидроцилиндра 36 по кругльгм направляющим станины на опорах качения. С загрузочной тележкой 35 связана тяга 37, которая через шатун 38 поднимает при перемещении к испытательной камере наклонные направляюшие План ки 39, создавая с их помощью упор для загружаемой заготовки и опускает их при отводе телеЖ|КИ 35, создавая иаклоииые направляющие для скатывания обработаиной заготовки на отводящий рольганг.

Подающий рольтанг подает заготовку к камере резания до упора, .после чего тележка закатывает ее на нижние приз-мы центрирующего устройства. При перемещении штока цилиндра центрирования через паруреЙ ка-реечная шестерня, конические передачи и пары реечная шестерня- рейка сближаются центрирующие призмы. Нижние призмы поднимают заготовку до встречи с верхней, после чего обе полости гидроцилиндра соединяются и центрирование поддерживается за счет разности площадей в штоковой и бесштоковой .иолостя.х гидроцилиндра. Сцентрированная за-готовка под действием гидроцилиндра перемещения пиноли задней бабки перемещается к торцу шпинделя и устанавливается на шипы планшайбы ш пинделя.

После установки заготовки на шипы шпинделя и задний центр ииноли задней бабки цеитрирующие призмы расходятся и загрузочная тележка выходит из зоны резания. Включается двигатель главного привода (вращение заготовки) и при продольном перемещении суппорта происходит обточка на заданный диаметр. У торца шпинделя после обточки заготовки включается гидроцилиндр поперечной подачи и подрезается торец заготовки (съем рубашки).

При обточке твердых алюминиевых сплавов подрезка торца необязательна. Обточку и подрезку осуществляют в за.крытой камере резания. После обточки призмы центрирующего устройства сходятся и отводится пиноль с центром задней бабки. Обработанная деталь на нижних призмах центрирующего устройства опускается на наклонные направляющие планки и скатывается по склизу станины на отводящий рольганг. В это же время загрузочная тележка подает на призмы центрирующего устройства следуюущую заготовку. Далее цикл повторяется.

Предмет изобретения

Токарно-обточной станок, на станине которого установлены передняя и задняя баб.ки, связанные порталом, суппорт продольной обточки и центрирующее стройство, отличающийся те.м, что, с целью повышения производительности станка, уменьшения снимаемых припусков и повышения надежности, направляющие портала выполнены потолочными и на них установлен суппорт продольной обточки, а призмы центрирующего устройства выполнены перемещающимися совместно с заготовкой.

19

A iisls 14-igb i; :sHiJ iist ixig iyi;A:ivi;g;s ij:ig;:ix I

d о®.ШЖШЖ5. Ш Ш S -ЕЩ § Ф

П

сраг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарно-расточной станок | 1976 |

|

SU645761A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Гибкий токарный модуль | 1987 |

|

SU1551515A1 |

| ТОКАРНЫЙ АВТОМАТ | 1973 |

|

SU400421A1 |

| Шпиндельная головка алмазно-расточного станка | 1974 |

|

SU471955A2 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| ГИДРОКОПИРОВАЛЬНАЯ БАБКА | 1971 |

|

SU295612A1 |

Авторы

Даты

1973-01-01—Публикация