Изобретение относится к машиностроению, в частности к производству крупногабаритных теплообменников с минимальной собственной массой.

Известно устройство для пайки и калибровки узлов, содержащее основание с установленной на нем обоймой и наружным кожухом с внутренней теплоизоляцией, источник нагрева, корпус которого с излучателем энергии смонтирован на основании коаксиально оси обоймы [1] .

Недостаток известного устройства заключается в том, что оно не может быть применено для пайки и калибровки крупногабаритных теплообменников из-за того, что в известном устройстве разогреваемая обойма является обжимным элементом, что ведет к потере устойчивости тонкостенного теплообменника.

Цель изобретения состоит в расширении технологических возможностей устройства за счет обеспечения возможности использования их при изготовлении крупногабаритных теплообменников с минимальной собственной массой.

Это достигается тем, что предлагаемое устройство для пайки и калибровки снабжено гофрированными элементами с кольцевыми гофрами и кольцевой плоской площадкой, обойма выполнена в виде цельной детали, к торцам которой приварены кольцевыми швами гофрированные элементы, один из которых кольцевой плоской площадкой соединен с основанием, а другой - с наружным кожухом.

Минимальную толщину стенки обоймы возможно обеспечить при наличии избыточного давления в ее внутренней полости.

Наличие избыточного давления во внутренней полости обоймы, создаваемого путем поддержания заданной величины разряжения в зоне наружной поверхности обоймы, обеспечивает работу обоймы аналогично стенке емкости, находящейся под внутренним давлением, т. е. стенки обоймы равномерно растягиваются по периметру. Равномерные напряжения растяжения обеспечивают правильную круглую форму обоймы.

В процессе пайки и калибровки при опережающем нагреве обоймы тепловые линейные расширения теплообменника меньше, чем у обоймы, вследствие чего на обойму воздействуют круговые усилия сжатия.

В целях исключения потери устойчивости и нарушения геометрии обоймы в процессе ее эксплуатации величина избыточного давления во внутренней полости обоймы должна выбираться из условия гарантированного обеспечения в процессе пайки и калибровки в стенке обоймы растягивающих напряжений, не выходящих за пределы упругости металла.

Для исключения диффузионного схватывания поверхности обоймы с поверхностью внутренней стенки теплообменника на наружную поверхность обоймы должно наноситься специальное покрытие.

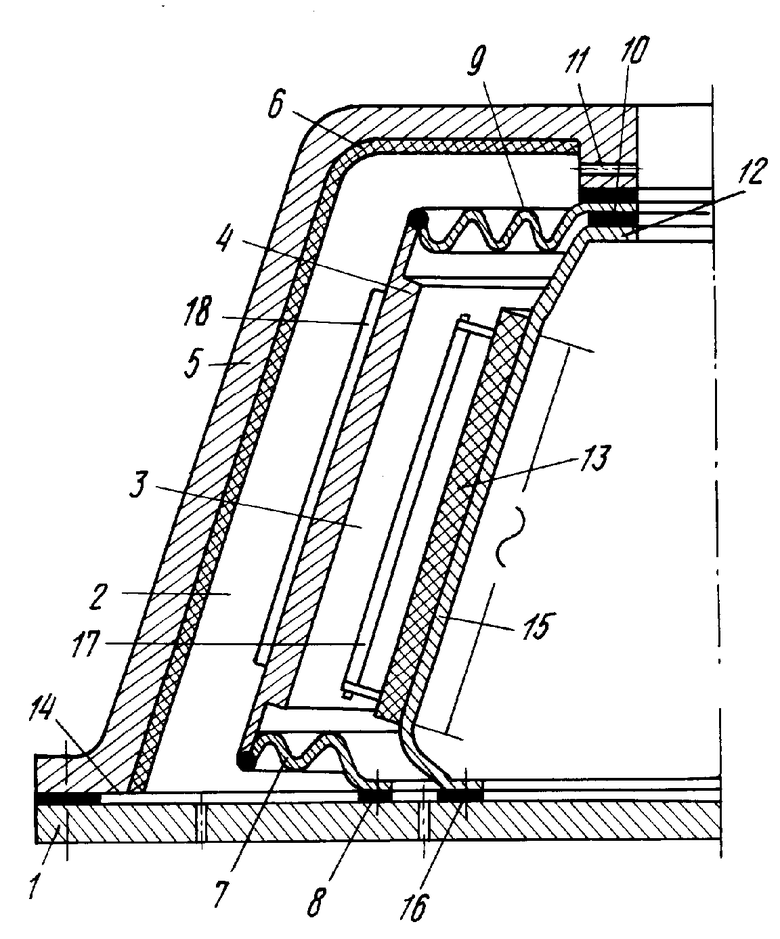

На чертеже показано устройство с разрезом по оси, общий вид.

Основные узлы устройства коаксиально смонтированы на основании 1 и образуют две кольцевые полости 2, 3. Кольцевая полость 2 образована между наружной поверхностью цельной обоймы 4 и наружным кожухом 5 с внутренним теплоизоляционным слоем 6. На нижнем торце цельной обоймы 4 кольцевым швом приварен листовой элемент 7 с кольцевым гофром. Элемент 7 имеет площадку 8, с помощью которой герметично соединен с основанием 1. На верхнем торце обоймы 4 приварен гофрированный элемент 9, имеющий площадку 10 для герметичного соединения с площадкой 11, выполненной в верхней части наружного кожуха 5, и с площадкой 12 на верхнем торце внутреннего кожуха 13.

У нижнего торца наружного кожуха выполнена площадка 14 для герметичного соединения с основанием 1.

Кольцевая полость 3 образована между внутренней поверхностью обоймы 4 и внутренним кожухом 13 с наружной теплоизоляцией 15. Нижняя площадка 16 внутреннего кожуха 13 герметично соединена с основанием 1. В кольцевой полости 3 смонтированы облучатели 17 для равномерного нагрева обоймы 4.

Теплообменник 18 устанавливается на обойму 4. наружная поверхность которой сопряжена с внутренней поверхностью теплообменника 18.

Кольцевые полости 2 и 3 через систему трубопроводов и пускорегулирующей аппаратуры связаны с устройством для вакуумирования и газонаполнения для создания и поддерживания в полостях заданной газовой атмосферы.

Устройство работает следующим образом.

Снимается и ставится на подставку наружный кожух 5. Наружная поверхность обоймы 4 покрывается тонким слоем жидкого раствора для исключения диффузионного схватывания поверхности обоймы 4 с поверхностью теплообменника 18.

Путем кратковременного включения облучателей производится сушка нанесенного покрытия. Придается радиальная жесткость подлежащему пайке теплообменнику 18, после чего он монтируется на наружную поверхность обоймы 4 до плотного поверхностного сопряжения.

Наружный кожух 5 устанавливается на основании 1 и за счет поджатия площадки 14 к основанию 1, а площадки 11 к площадке 10 герметизируется кольцевая полость 2. Кольцевые полости 2 и 3 проверяются на герметичность.

Производится вакуумирование полостей 2 и 3, после чего полость 3 заполняется аргоном до атмосферного давления, в ее верхней части открываются дренажные отверстия и начинается продувка полости аргоном с заданным расходом. В кольцевой полости 2 создается заданная величина разряжения путем подачи требуемой порции аргона.

Включаются в работу облучатели 17. Обоймы 4 нагреваются, диаметр ее увеличивается и соответственно увеличивается диаметр внутренней оболочки паяемого теплообменника 18.

При увеличении диаметра внутренней оболочки теплообменника выбираются местные зазоры между сопряженными под пайку элементами теплообменника, что весьма благоприятно для обеспечения качественной пайки.

Геометрия теплообменника 18 в процессе нагрева под пайку и пайки определяется геометрией обоймы 4. Обойма 4 сохраняет правильную круглую форму в течение всего процесса нагрева и охлаждения благодаря наличию избыточного давления в ее внутренней полости.

Таким образом, обеспечивается процесс термокалибровки теплообменника, совмещенный с процессом пайки.

После достижения теплообменником 18 температуры пайки облучатели 17 отключаются. Процесс охлаждения первоначально осуществляется за счет потока аргона в кольцевой полости 3. При охлаждении обоймы от 600о С кольцевая полость 2 заполняется до атмосферного давления аргоном, а в кольцевую полость 3 вместо аргона подается сухой воздух с повышенным расходом. При охлаждении обоймы до 150о С прекращается продувка воздухом, снимается наружный кожух 5 и производится демонтаж спаянного теплообменника.

Предлагаемое техническое решение позволяет получить без дефектов крупногабаритные маложесткие многослойные теплообменники типа тел вращения с малыми материально и энергозатратами. Существенно снижается также стоимость оборудования для пайки.

Многократное снижение материальных затрат на пайку каждого узла объясняется тем, что при применении предлагаемого технического решения многократно снижается объем печного пространства, исключается применение избыточного давления инертного газа (до 3-х атм) в печном пространстве для поджатия паяемых оболочек, исключается применение механизмов поворота со штангами и пр.

Многократное снижение энергозатрат и трудоемкости пайки объясняется многократным снижением металлоемкости оснастки для пайки, подлежащей нагреву совместно с нагревом паяемого узла и исключением необходимости герметизации межрубашечной полости.

Особо важное техническое преимущество предлагаемого технического решения является отсутствие проблем в создании оборудования для пайки теплообменников диаметром свыше 3 м. (56) Авторское свидетельство СССР N 1329928, кл. В 23 К 3/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1993 |

|

RU2054614C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ТОЧЕЧНОЙ СВАРКИ ФИЛЬТРА ЗАДЕРЖКИ КАТАЛИЗАТОРА | 1997 |

|

RU2113953C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ БИНАРНЫХ ЖИДКИХ СМЕСЕЙ МЕТОДОМ РЕКТИФИКАЦИИ | 1993 |

|

RU2067885C1 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2114312C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2480597C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 1997 |

|

RU2117432C1 |

| Устройство для пайки многослойных сотовых изделий | 1973 |

|

SU460973A1 |

| Устройство для бесфлюсовой пайки трубопроводов | 1986 |

|

SU1329928A1 |

| Устройство для оребрения поверхности теплообменника под пайку | 1991 |

|

SU1831416A3 |

Использование: пайка и калибровка крупногабаритных теплообменников с минимальной собственной массой. Устройство содержит облучатель внутренней поверхности обоймы, нижний торец обоймы с помощью гофрированного элемента с кольцевыми гофрами герметично соединен с основанием, гофрированный элемент через кольцевую плоскую площадку с наружным кожухом. Обойма выполнена в виде цельной детали. 1 ил.

УСТРОЙСТВО ДЛЯ ПАЙКИ И КАЛИБРОВКИ ТЕПЛООБМЕННИКОВ ТИПА ТЕЛ ВРАЩЕНИЯ, содержащее основание с установленной на нем обоймой и наружным кожухом с внутренней теплоизоляцией, источник нагрева, корпус которого с излучателем энергии смонтирован на основании коаксиально оси обоймы, отличающееся тем, что оно снабжено гофрированными элементами с кольцевыми гофрами и кольцевыми плоскими площадками, обойма выполнена в виде монолитной детали, к торцам которой присоединены гофрированные элементы, кольцевой плоской площадкой один из которых соединен с основанием, а другой элемент - с наружным кожухом.

Авторы

Даты

1994-02-28—Публикация

1991-12-18—Подача