Изобретение относится к пайке, в частности к составу флюса для пайки меди и медных сплавов припоями на основе олова и свинца, например в производстве автомобильных и тракторных латунно-медных радиаторов.

Известен флюс для пайки медно-латунных радиаторов, содержащий следующие компоненты, мас. % :

Хлористый цинк 25-30

Хлористый аммоний 5-7

Двухлористое олово 1-3

Соляная кислота 1-3

Ортофосфорная кислота 1-3

1-Оксиэтилидендифосфоновой

кислоты триаммонийная соль 2-6

Синтанол ДС-10 0,05-0,15 Вода Остальное [1] .

Существенным недостатком известного флюса на основе водных растворов хлористого цинка является невозможность полного удаления хлоридов металлов с паяемой поверхности, что приводит к ее коррозии, а также неизбежность загрязнения стоков солями тяжелых металлов при промывке изделий после пайки, что делает этот процесс экологически вредным.

Наиболее близким по составу компонентов к изобретению является флюс [2] , содержащий, мас. % :

Моноэтано- ламин 3-6

Соляная кислота 3-6

Хлористый аммоний 3-6

Формаль- дегид 4-8 Синтанол 0,02-0,05 Вода Остальное

Однако этот флюс имеет неприятный запах и высокую токсичность формальдегида, что сказывается на условиях труда рабочих. Кроме того, при пайке этим флюсом на поверхности детали остается слабокислая среда и требуется после пайки тщательная промывка.

Целью изобретения является снижение коррозионной активности флюса и содержания вредных соединений, прежде всего тяжелых металлов, в сточных водах предприятия.

Это достигается тем, что состав флюса содержит следующие компоненты, мас. % :

Бромистоводородная кислота 3,0-50,0

Хлористый аммоний 0,7-7,0

Моноэтано- ламин 0,2-7,0

Уксуснокислая соль конденсации

дициандиамида с формальдегидом 0,01-0,5

Поверхностно-активное вещество 0,001-0,01 Вода Остальное

К достоинствам предлагаемого флюса относится его низкая коррозионная активность. Органические соединения (во флюсе) при взаимодействии с окислами металлов дают комплексные соединения, способствуя очистке поверхности для улучшения растекания припоя. В процессе пайки часть этих комплексообразующих соединений взаимодействует с паяемой поверхностью металла и образует защитную пленку, предотвращающую дальнейшую коррозию. Избыток комплексообразующих соединений, не провзаимодействовавший с поверхностью металла, сгорает.

Продуктами горения и разложения являются углекислый газ, азот, хлористый и бромистый аммоний и пары воды.

Отсутствие на поверхности коррозионно-активных продуктов взаимодействия флюса с окислами исключает необходимость промывки паяных конструкций и соответственно загрязнения сточных вод.

Предлагаемый флюс, не требуя промывки изделия после пайки, способствует снижению содержания вредных соединений, прежде всего солей тяжелых металлов, в стоках предприятия.

С целью обеспечения необходимой активности флюсования в предлагаемый флюс вводятся совместно моноэтаноламин с бромистоводородной кислотой, образующие гидробромид моноэтаноламина - активное флюсующее вещество.

Введение бромистоводородной кислоты в количестве менее 3% и моноэтаноламина менее 0,2% не обеспечивает активности флюсования, а увеличение содержания бромистоводородной кислоты выше 50% и моноэтаноламина более 7% не улучшает смачиваемость и ухудшает экологию из-за повышенного дымообразования.

Хлористый аммоний обеспечивает активность флюсования при добавлении его во флюс в количестве от 0,7 до 7% . Пpи содержании хлористого аммония во флюсе менее 0,7% активность флюса недостаточна. Содержание его более 7% приводит к повышению дымообразования и ухудшению экологии.

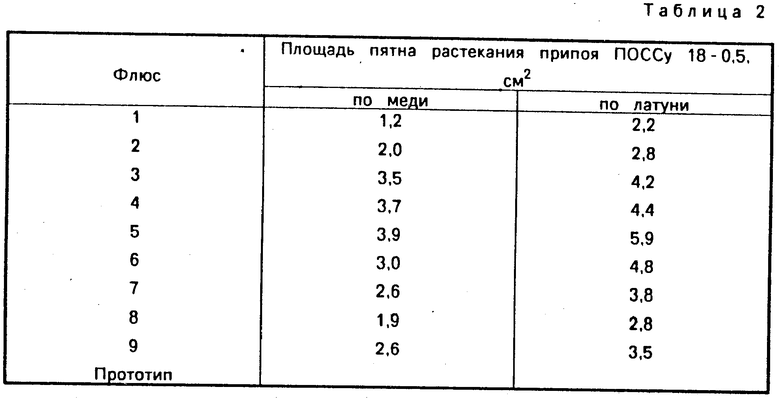

Введение во флюс уксуснокислой соли продукта конденсации дициандиамида с формальдегидом в количестве от 0,01% вызывает значительное увеличение площади пятна растекания припоя по паяемой поверхности, но увеличение его содержания более 0,5% приводит к загрязнению паяемой поверхности сажистыми остатками.

Введение в состав предлагаемого флюса от 0,001 до 0,01% поверхностно-активное вещество, например синтанола ДС-10, способствует хорошему смачиванию поверхности паяемого металла флюсом, удаляет жировые пленки. Более высокое его содержание во флюсе приводит к загрязнению поверхности сажистыми остатками при пайке.

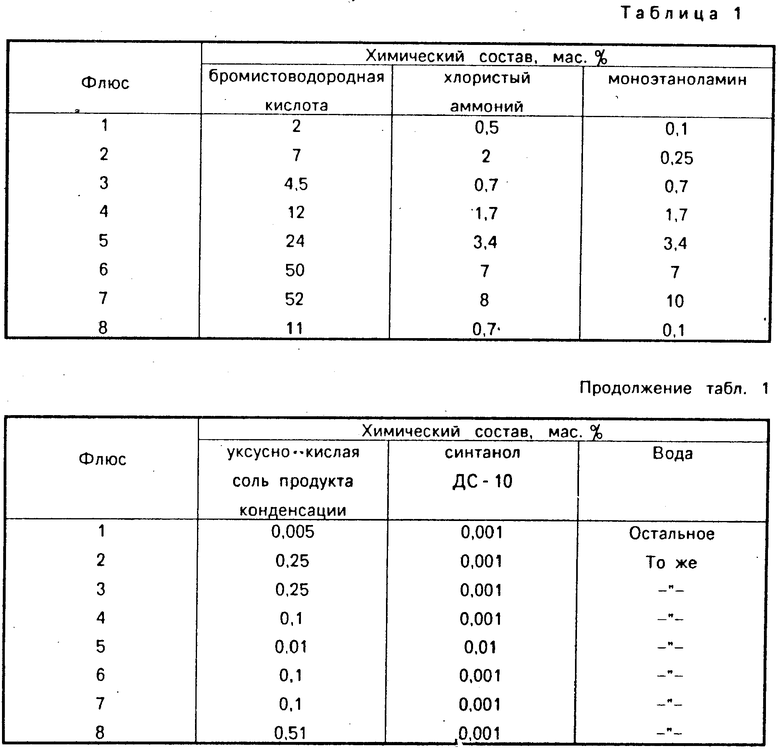

Примеры составов флюса приведены в табл. 1, растекаемость припоя ПОССу 18-0,5 по поверхности меди и латуни в табл. 2. (56) Авторское свидетельство СССР N 1279780, кл. В 23 К 35/363, 1986.

Авторское свидетельство СССР N 698740, кл. В 23 К 35/363, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для низкотемпературной пайки | 1985 |

|

SU1279780A1 |

| Флюс для низкотемпературной пайки | 1977 |

|

SU698740A1 |

| ФЛЮС ДЛЯ ПАЙКИ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ ИЗ СВИНЦОВЫХ СПЛАВОВ | 2012 |

|

RU2520871C2 |

| Флюс для пайки | 1981 |

|

SU967751A1 |

| Флюс для контактного флюсования | 1988 |

|

SU1611666A1 |

| Флюс для пайки легкоплавкими припоями | 1978 |

|

SU764907A1 |

| Флюс для пайки малооловянистыми припоями | 1986 |

|

SU1442349A1 |

| Флюс для низкотемпературной пайки | 1975 |

|

SU539722A1 |

| Паяльная паста | 1981 |

|

SU977130A2 |

| Паяльная паста для пайки и меднения стали и чугуна | 1988 |

|

SU1613284A1 |

Использование: пайка меди и медных сплавов припоями на основе олова и свинца, в частности автомобильных, тракторных латунно-медных радиаторов. Сущность изобретения: флюс имеет следующий состав, мас. % : бромистоводородная кислота 3,0 - 50,0; хлористый аммоний 0,7 - 7,0; моноэтаноламин 0,2 - 7,0; уксусная соль продукта конденсации дициандиамида с формальдегидом 0,01 - 0,5, поверхностно-активное вещество 0,001 - 0,01; вода - остальное. 2 табл.

ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ, содержащий хлористый аммоний, моноэтаноламин, поверхностно-активное вещество, воду, отличающийся тем, что он дополнительно содержит бромистоводородную кислоту и уксуснокислую соль продукта конденсации дициандиамида с формальдегидом при следующем соотношении, мас. % :

Хлористый аммоний 0,7 - 7,0

Моноэтаноламин 0,2 - 7,0

Поверхностно-активное вещество 0,001 - 0,01

Бромистоводородная кислота 3,0 - 50,0

Уксуснокислая соль продукта конденсации дициандиамида с

формальдегидом 0,01 - 0,5

Вода Остальное

Авторы

Даты

1994-02-28—Публикация

1991-07-25—Подача