Изобретение относится к изготовлению изделий из смесей, в частности к изготовлению строительных изделий методом прессования.

Известен гидравлический пресс для изготовления изделий из смесей, содержащий нижнюю и верхнюю неподвижные траверсы, соединенные между собой колоннами; среднюю, нижнюю и верхнюю промежуточные траверсы, перемещающиеся по колоннам. Верхняя неподвижная траверса выполнена встроенной в гидравлические цилиндры предварительного и окончательного прессования, кроме того она снабжена вспомогательными гидравлическими цилиндрами. На верхней и нижней промежуточных траверсах установлены прессующие пуансоны, а на средней закреплена основная матрица, над которой установлен питатель с дополнительной матрицей [2] .

Данная конструкция не обеспечивает достаточной технологичности ремонта пресса, так как при обслуживании гидравлических цилиндров, которые встроены в траверсы, и при ремонте требуется частичная разборка пресса. Кроме того, пресс обладает большими габаритами и весом, что свидетельствует о нерациональном использовании металла, из которого выполнены отдельные части пресса. Следует отметить также, что использование одноместной матрицы значительно снижает производительность данного гидравлического пресса.

Наиболее близким к заявляемому объекту по технической сущности и достигаемым техническим результатам является гидравлический пресс для изготовления изделий из смесей [2] , выбранный в качестве прототипа.

Гидравлический пресс содержит нижнюю и верхнюю неподвижные траверсы, соединенные колоннами, среднюю, нижнюю и верхнюю промежуточные траверсы, перемещающиеся по колоннам. На верхней траверсе закреплен гидравлический цилиндр предварительного прессования и два поршневых гидравлических цилиндра. Нижняя траверса выполнена заодно с гидравлическим цилиндром окончательного прессования. Кроме того, пресс снабжен двумя прессующими пуансонами, установленными соответственно на нижней и верхней промежуточных траверсах, а также одноместной матрицей, установленной на средней траверсе.

Преимущество рассматриваемой конструкции по сравнению с предыдущим техническим решением заключается в следующем. Периодически необходим осмотр и ремонт гидравлических цилиндров, замена уплотнительных элементов. В данном прессе гидравлический цилиндр окончательного прессования установлен на нижней неподвижной траверсе. Это позволяет обеспечить удобство обслуживания гидравлического цилиндра и как следствие сократить длительность простоев пресса.

Однако и данная конструкция не лишена недостатков: пресс обладает большими массогабаритными показателями. Причина, вызывающая этот недостаток, заключается в следующем. Нижняя и верхняя траверсы содержат встроенные в них гидравлические цилиндры. Такая компоновка способствует увеличению габаритов и веса пресса за счет громоздких траверс. Кроме того, выступающие части гидравлических цилиндров соединены с соответствующими промежуточными траверсами, увеличивая тем самым расстояние между верхней и верхней промежуточной траверсами, нижней и нижней промежуточной траверсами и как следствие этого высоту колонн; затруднен съем гидравлических цилиндров при их периодическом профилактическом осмотре и ремонте. В данной конструкции гидравлические цилиндры встроены в траверсы и для их ремонта необходима разборка пресса, что вызывает длительную остановку процесса прессования; использование одноместной матрицы.

Цель изобретения - снижение массогабаритных показателей пресса, упрощение съема гидравлических цилиндров для повышения технологичности ремонта пресса, повышение количества одновременно прессуемых изделий.

Цель достигается тем, что в гидравлическом прессе для изготовления изделий из смесей, содержащем нижнюю, верхнюю траверсы, нижнюю и верхнюю промежуточные и среднюю траверсы, соединенные между собой в торцевых частях колоннами, при этом средняя траверса содержит матрицу, а промежуточные - оппозитно расположенные прессующие пуансоны, гидравлические цилиндры предварительного и окончательного прессования, питатель, согласно изобретению как нижняя, так и верхняя траверсы состоят из двух секций, расположенных вдоль торцевых частей с внешних сторон промежуточных траверс, причем каждая секция соединена гидравлическими цилиндрами предварительного прессования со средней траверсой, а гидравлические цилиндры окончательного прессования расположены по крайней мере на одной из промежуточных траверс и своими штоками соединены с соответствующими прессующими пуансонами. Средняя траверса, нижняя и верхняя промежуточные траверсы соединены между собой по торцам с каждой из сторон пресса по крайней мере четырьмя колоннами, по крайней мере две из которых соединены секциями верхней и нижней траверс, а колонны, соединяющие по торцам траверсы, расположены в ряд, причем две внешние колонны закреплены на секциях верхних траверс и на нижней промежуточной траверсе, а две внутренние колонны закреплены на секции нижней траверсы и на верхней промежуточной траверсе; кроме того гидравлические цилиндры предварительного прессования своими корпусами присоединены к средней траверсе, а штоками - к соответствующим секциям нижней и верхней траверс, а в торцах промежуточных траверс выполнены П-образные пазы, в которых размещены гидравлические цилиндры предварительного прессования. При этом матрица выполнена многоместной по числу гидравлических цилиндров окончательного прессования. Кроме того, нижние части штоков гидравлических цилиндров окончательного прессования выполнены, например, прямоугольной формы и перемещаются в полости соответствующей формы корпусов гидравлических цилиндров, которые выполнены ступенеобразными и установлены в сквозных отверстиях промежуточной траверсы. Кроме того корпуса гидравлических цилиндров окончательного прессования с одной стороны закреплены разрезным кольцом, а с другой стороны по крайней мере двумя прижимными пластинами, которые выполнены в виде рычагов, один из плечей которых взаимодействует с корпусом гидравлического цилиндра окончательного прессования, а другой закреплен на промежуточной траверсе. При этом в верхних частях корпусов гидравлических цилиндров окончательного прессования установлены сливной и напорный клапаны, которые выполнены в виде соосно расположенных колец с отверстиями.

В предлагаемой конструкции как нижняя, так и верхняя траверсы выполнены из отдельных секций и соединяются между собой по торцам пресса с помощью колонн. В связи с тем, что длина пресса превышает его ширину по торцам, в которых установлены колонны, изгибающие моменты в секциях траверс будут небольшими, что позволяет снизить массу нижних и верхних траверс, выполнив их из отдельных секций. Закрепление внешних колонн на секциях верхней и на нижней промежуточной траверсах, а внутренних - на секциях нижней и на верхней промежуточной траверсах позволяет уменьшить длину секций нижних траверс. Установка по торцам пресса в данной конструкции четырех колонн позволяет повысить устойчивость пресса к изгибающим моментам и к ударно-динамическим нагрузкам, возникающим при прессовании.

В предложенной конструкции гидравлические цилиндры предварительного прессования присоединены к средней траверсе своими корпусами, а штоками - к соответствующим секциям нижних и верхних траверс. Такое закрепление гидравлических цилиндров позволяет уменьшить расстояние между секциями верхней и верхней промежуточной траверс, а также между секцией нижней и нижней промежуточной траверс, и как следствие, уменьшить общую высоту пресса. Кроме того, установка гидравлических цилиндров предварительного прессования в пазах, выполненных на торцах промежуточных траверс, позволяет, отсоединяя оси крепления, быстро и легко снять их для осмотра или замены. В данной конструкции пазы в торцах промежуточных траверс выполнены П-образными. Это необходимо для повышения степени прилегания гидравлических цилиндров к стенкам промежуточных траверс. Гидравлические цилиндры окончательного прессования могут быть установлены в сквозных отверстиях или одновременно на двух промежуточных траверсах, или как на верхней, так и на нижней промежуточных траверсах. В этом случае улучшается равноплотность выпускаемого изделия. Кроме того корпуса гидравлических цилиндров окончательного прессования закреплены с одной стороны разрезным кольцом, а с другой - прижимными пластинами, выполненными в виде закрепленных неподвижно рычагов. Такое крепление обеспечивает плотную и неподвижную установку гидравлических цилиндров в отверстиях промежуточной траверсы. Кроме того, при необходимости, вынимая разрезные кольца, гидравлические цилиндры могут быть легко сняты или заменены. Это позволяет осуществить процесс прессования без длительных простоев пресса на ремонт. Выполнение корпусов гидравлических цилиндров ступенеобразными обеспечивает рациональное использование его рабочего объема. В предложенной конструкции гидравлические цилиндры окончательного прессования содержат сливной и напорный клапаны. Это позволяет повысить маслообмен в рабочих полостях гидравлических цилиндров за счет подачи и слива масла по двум каналам, проходящих в напорном и соответственно в сливном клапанах. Установка клапанов позволяет повысить надежность работы гидравлических цилиндров, а также обеспечить эффективность процесса прессования.

Данная совокупность существенных признаков позволяет по сравнению с прототипом получить следующие технические результаты: обеспечить снижение массогабаритных показателей пресса; упростить съем гидравлических цилиндров для повышения технологичности ремонта пресса; повысить количество одновременно прес- суемых изделий.

Заявляемое техническое решение соответствует критериям изобретения "Новизна" и "Изобретательский уровень", так как совокупность существенных признаков, характеризующих данное устройство, является новым и не следует явным образом из известного уровня техники.

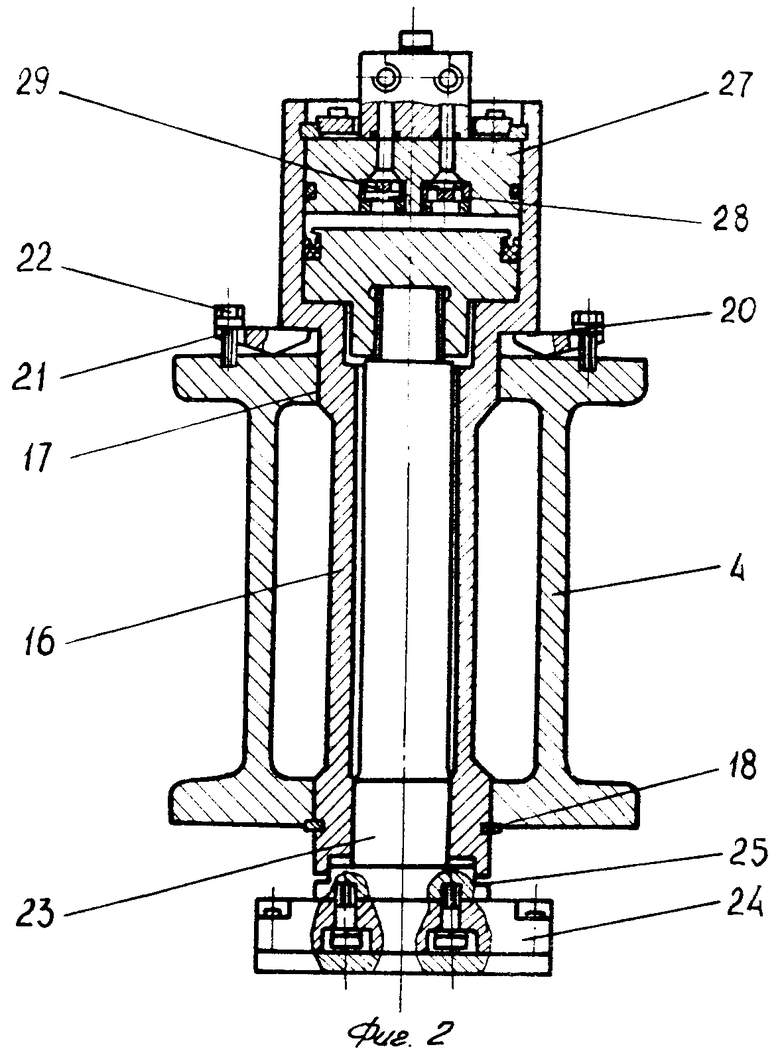

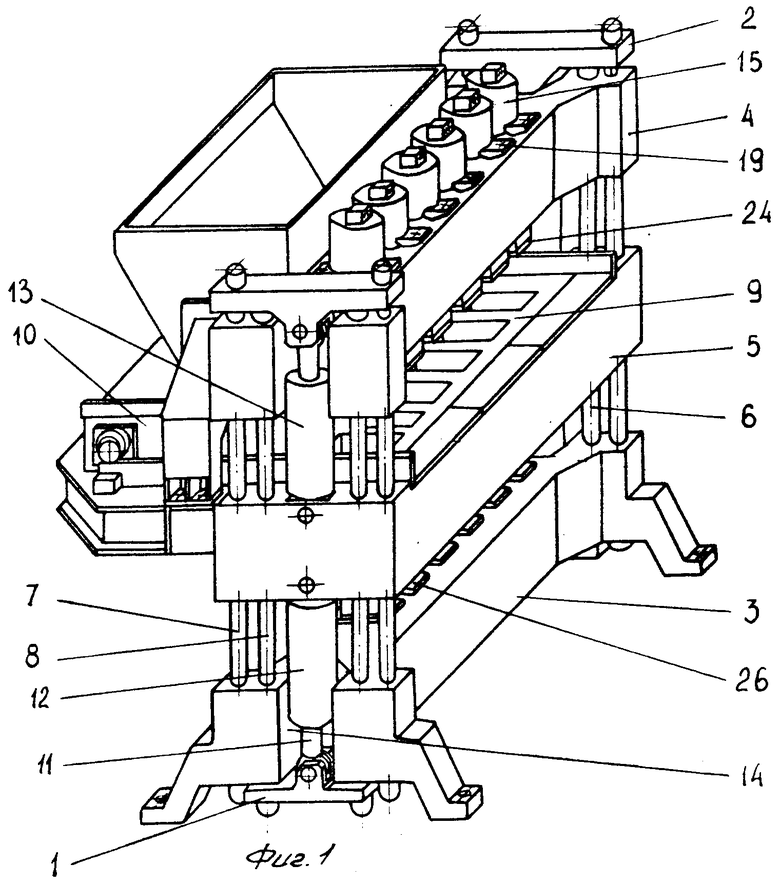

На фиг. 1 изображен гидравлический пресс; на фиг. 2 - гидравлический цилиндр окончательного прессования.

Гидравлический пресс для изготовления изделий из смесей содержит нижнюю 1 и верхнюю 2 траверсы, нижнюю 3 и верхнюю 4 промежуточные и среднюю 5 траверсы, соединенные между собой по торцам с каждой из сторон четырьмя колоннами 6. Колонны установлены в ряд. Две внешние колонны 7 закреплены на секциях верхней траверсы 2 и на нижней промежуточной траверсе 3, а две внутренние колонны 8 закреплены на секциях нижней траверсы 1 и на верхней промежуточной траверсе 4. Средняя траверса 5 содержит многоместную матрицу 9 и питатель 10. На секциях нижней 1 и верхней 2 траверс закреплены штоки 11 соответствующих гидравлических цилиндров 12 и 13 предварительного прессования, которые своими корпусами соединены со средней траверсой 5. Гидравлические цилиндры 12 и 13 предварительного прессования установлены в П-образных пазах 14, выполненных по торцам промежуточных траверс 3 и 4. В предпочтительном варианте на верхней промежуточной траверсе 4 установлены гидравлические цилиндры 15 окончательного прессования, число которых соответствует числу мест в многоместной матрице 9. Корпуса 16 гидравлических цилиндров 15 окончательного прессования выполнены ступенеобразными и установлены в сквозных отверстиях 17 промежуточной траверсы 4. Корпуса 16 с одной стороны закреплены разрезным кольцом 18, а с другой - двумя прижимными пластинами 19. Прижимные пластины 19 выполнены в виде рычага, одно из плечей 20 взаимодействует с корпусом 16 гидравлического цилиндра 15 окончательного прессования, а плечо 21 закреплено винтом 22 на промежуточной траверсе 4. Гидравлические цилиндры 15 окончательного прессования соединены штоками 23 с соответствующими верхними прессующими пуансонами 24. Нижние части 25 штоков 23 гидравлических цилиндров выполнены в предпочтительном варианте прямоугольной формы и перемещаются в полости соответствующей формы корпусов 16 гидравлических цилиндров 15 окончательного прессования. На нижней промежуточной траверсе 3 установлены нижние прессующие пуансоны 26. В верхней части 27 корпусов гидравлических цилиндров 15 окончательного прессования установлены сливной 28 и напорный 29 клапаны, выполненные в виде соосно расположенных колец с отверстиями.

Пресс работает следующим образом.

Питатель 10, заполненный смесью из бункера, занимает рабочую позицию над матрицей 9. Рабочая жидкость подается в штоковые полости гидравлических цилиндров 13 предварительного прессования, корпуса которых, закрепленные на средней траверсе 5, вместе с траверсой и питателем совершают ход вверх. Питатель 10 заполняет матрицу 9 смесью, после чего перемещают его из зоны прессования.

Рабочая жидкость подается в поршневые полости гидравлических цилиндров 12 предварительного прессования. Штоки 11 гидравлических цилиндров 12, закрепленные на секциях нижней траверсы 1, вместе с закрепленными колоннами 8, верхней промежуточной траверсой 4 совершают ход вниз. Верхние прессующие пуансоны 24 замыкают матрицу 9. Подачу рабочей жидкости в поршневые полости гидравлических цилиндров 12 предварительного прессования прекращают и полости запираются гидрозамками (не показаны).

Рабочая жидкость подается в поршневые полости гидравлических цилиндров 13 предварительного прессования. Корпуса гидравлических цилиндров 13, закрепленные на средней траверсе 5, вместе с верхней промежуточной траверсой 4 совершают ход вниз, осуществляя при этом предварительное прессование. При достижении в гидравлических цилиндрах 13 максимального рабочего давления подачу рабочей жидкости прекращают и полости гидравлических цилиндров 13 запираются гидрозамками.

Рабочая жидкость подается в поршневые полости гидравлических цилиндров 15 окончательного прессования. Штоки 23 гидравлических цилиндров вместе с закрепленными на них прессующими пуансонами 24 совершают ход вниз, осуществляя при этом окончательное прессование.

Рабочая жидкость подается в штоковые полости гидравлических цилиндров 12 предварительного прессования. Штоки 11 гидравлических цилиндров 12 вместе с колоннами 8, секциями нижней траверсы 1 и верхней промежуточной траверсы 4 совершают ход вверх, размыкая матрицу 9 и освобождая зону прессования для прохода питателя 10.

Рабочая жидкость подается в поршневые полости гидравлических цилиндров 13 предварительного прессования. Корпуса гидравлических цилиндров 13 вместе со средней траверсой 5, колоннами 8, верхней промежуточной траверсой 4 совершают ход вниз, выпрессовывая при этом нижними пуансонами 26 готовые изделия из матрицы 9 на стол и далее сталкивают их на ленточный конвейер. Питатель 10 занимает рабочую позицию над матрицей 9, и цикл повторяется.

Соответствие заявляемого технического решения критерию изобретения "Промышленная применимость" подтверждается простотой конструкции, удобством эксплуатации. Пресс может быть изготовлен на любом машиностроительном предприятии.

(56) 1. Авторское свидетельство СССР N 1530458, кл. В 28 В 3/04, 1989.

2. Авторское свидетельство СССР N 1375456, кл. В 28 В 3/04, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018441C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2070109C1 |

| Гидравлический пресс для производства огнеупорных изделий | 1985 |

|

SU1375456A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2152301C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| ПРЕСС ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014220C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ Д.К.СЕМЕНОВА | 1998 |

|

RU2135353C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2150377C1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676810A1 |

Область применения: производство строительных материалов и изделий, в частности производство кирпича. Сущность изобретения: гидравлический пресс для изготовления изделий из смесей содержит нижнюю, верхнюю траверсы, нижнюю и верхнюю промежуточные и среднюю траверсы, соединенные между собой в торцевых частях четырьмя колоннами. При этом средняя траверса содержит многоместную матрицу и питатель, а промежуточные траверсы-оппозитно расположенные прессующие пуансоны. Нижняя и верхняя траверсы состоят из секций, а каждая секция соединяет гидравлические цилиндры предварительного прессования со средней траверсой, а гидравлические цилиндры окончательного прессования расположены на верхней промежуточной траверсе в сквозных отверстиях. Изобретение обеспечивает снижение массогабаритных показателей пресса, упрощает съем гидравлических цилиндров для повышения технологичности ремонта пресса, повышает количество одновременно прессуемых изделий. 13 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-02-28—Публикация

1992-05-14—Подача