Изобретение относится к оборудованию для формирования строительных изделий и может быть использовано в промышленности строительных материалов для безобжигового изготовления кирпича, черепицы.

Известен механический пресс для безобжигового изготовления кирпича из сыпучих материалов, включающий поворотный стол с пресс-формами, дозатор, обеспечивающий объем заполнения формы, нижний пуансон с роликом на конце, копирное устройство для удержания пуансонов на необходимой высоте после выталкивания спрессованного кирпича [1].

Недостатком этого пресса является отсутствие механизма, гарантирующего опускание пуансона в случае его залипания при переходе его с позиции выталкивания на позицию загрузки. Это снижает эксплуатационную надежность пресса.

Известен гидравлический пресс для прессования огнеупорных изделий, включающий два колонны, соединенные внизу основанием, вверху - траверсой, при этом на одной из колонн смонтирован поворотный стол с пресс-матрицами, а в основании установлен силовой цилиндр, на штоке которого закреплены плита, взаимодействующая с пуансонами, размещенными в пресс-формах, причем на верхней траверсе закреплены соосно с нижним пуансоном верхние пуансоны, а обойма с пресс-формами установлена подвижно в расточках стола [2]. Недостаток пресса - отсутствие механизма дозирования объема засыпки сыпучей массы и устройства возврата пуансонов в случае их залипания. Это может привести к неполной засыпке объема пресс-формы, а соответственно к некачественному по высоте изделию.

Наиболее близким техническим решением к изобретению является пресс для формования кирпичей полусухим способом, содержащий поворотный стол с матрицами, дозатор, копирное устройство, выталкивающий механизм, верхний пуансон, закрепленный на траверсе, нижние пуансоны, установленные в матрицах, и прессующий механизм [3].

Однако этот пресс имеет недостаточную эксплуатационную надежность, так как не гарантируется возврат пуансонов в нижнее положение в случае их залипания. Кроме того, есть потеря производительности, так как после засыпки матриц пресс-порошком пуансоны опускают в крайнее нижнее положение, рабочий ход получается увеличенным. В связи с тем, что стол начинает вращаться прежде, чем прессующий поршень опускается, это приводит к дополнительному трению верхнего пуансона о поверхность стола или матрицы, кирпича. Это вызывает дополнительный износ указанных элементов, потребность в повышенных энергетических затратах на привод вращения стола и усиления всех передающих механизмов. Кроме того, пуансоны после прессования и до начала выталкивания опускаются вместе с готовым кирпичом, что тоже ведет к потере производительности пресса.

Целью изобретения является повышение производительности за счет сокращения времени холостого хода нижнего пуансона и повышение эксплуатационной надежности.

Это достигается тем, что гидравлический пресс для полусухого прессования, содержащий станину с колоннами, смонтированный на одной из колонн поворотный стол с матрицами, прессующие цилиндры, верхний пуансон, нижний пуансон с роликами на конце и механизм выталкивания, снабжен установленным под столом между позициями прессования и выталкивания кулачком с возможностью взаимодействия его профильной поверхностью с роликами пуансонов, ограничителем хода нижнего пуансона, возвратным механизмом, выполненным в виде размещенного на позиции загрузки цилиндра, установленных на фланце цилиндра регулировочных винтов и закрепленных на штоке цилиндра и взаимодействующих с роликами нижнего пуансона Г-образных захватов, при этом ограничитель хода нижнего пуансона выполнен в виде закрепленных на нижнем пуансоне проушин с отверстиями и пропущенных через них стержней, одни концы которых жестко соединены с корпусом матрицы, а другие - имеют регулировочные упоры, установленные с возможностью контакта с проушинами.

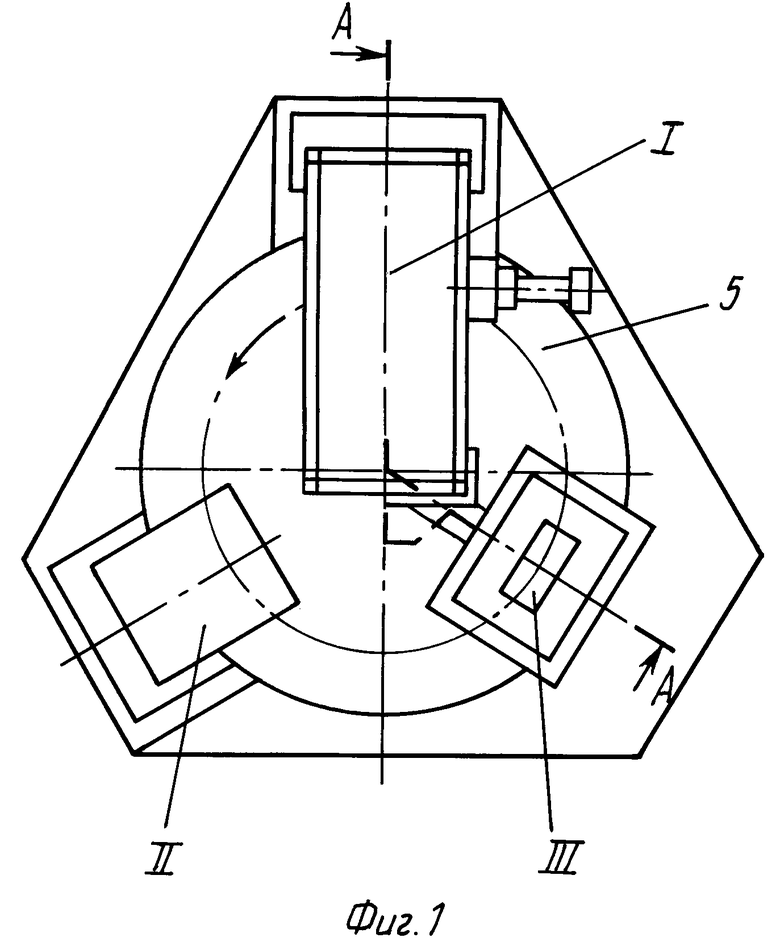

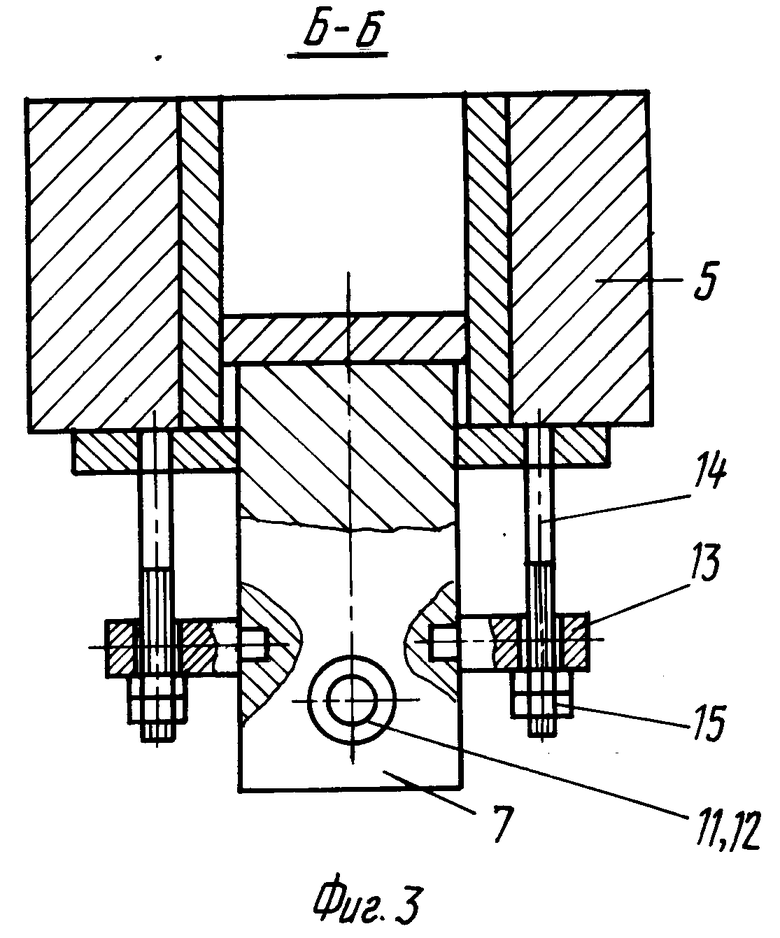

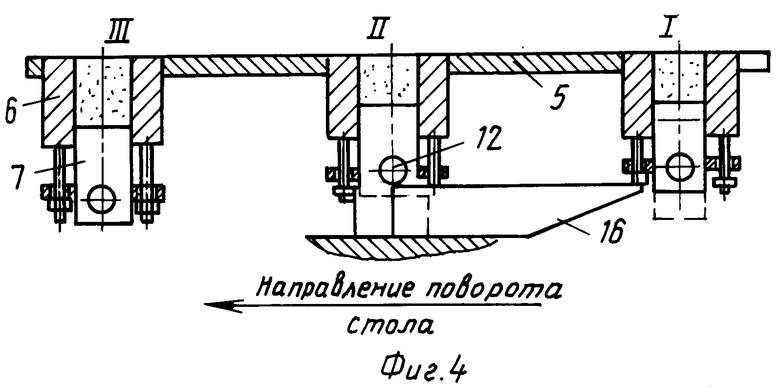

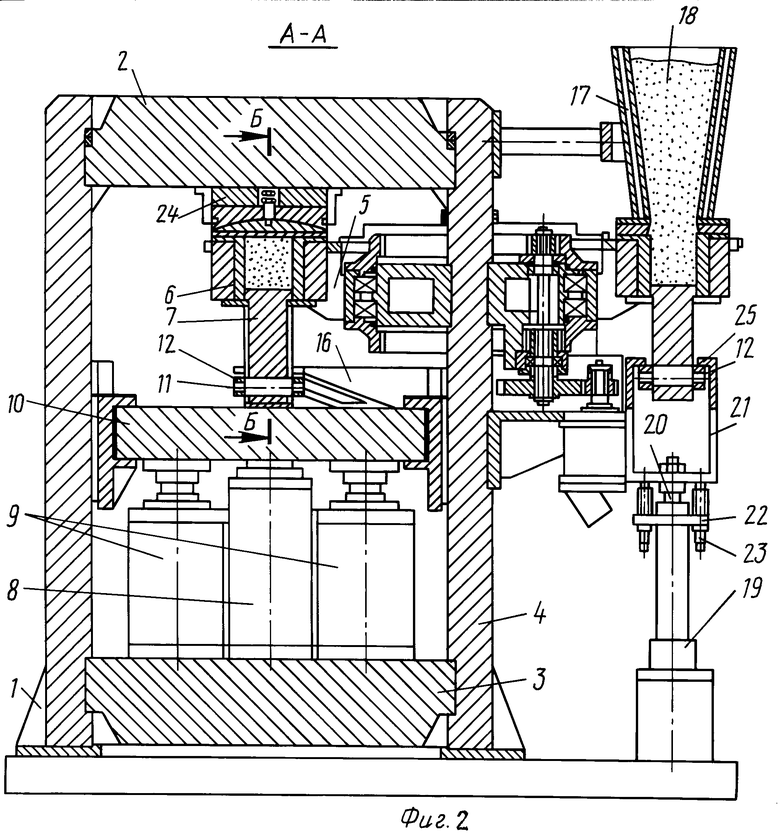

На фиг. 1 изображен пресс, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - развертка стола по технологическим позициям.

Гидравлический пресс состоит из станины 1, двух траверс 2 и 3, смонтированных на двух колоннах 4. На центральной колонне 4 с возможностью вращения установлен стол 5 со встроенными матрицами 6 и пуансонами 7.

На станине 1 установлены прессующие главный 8 и два плунжерных 9 цилиндра, связанных с поперечиной 10, установленной в направляющих колонн 4. На пуансоне 7 в нижней его части на цапфах 11 закреплены ролики 12 и проушины 13 с отверстиями. Стержни 14 одним концом укреплены в матрицах, а другими пропущены через отверстия в проушинах 13. На конце стержней 14 за проушинами установлены регулировочные упоры 15, выполненные, например в виде гайки, навинченной на стержень и взаимодействующей с проушиной. Под столом 5, между позициями прессования I и выталкивания II установлен кулачок 16. Ролики 12 прокатываются по профильной поверхности кулачка 16 и удерживают пуансон 7 на уровне, зафиксированном на позиции прессования, и в таком положении при повороте стола 5 он переносится на позицию выталкивания. Над позицией загрузки III смонтирован бункер 17 с формовочной смесью 18. На станине 1 соосно пуансону 7 установлен гидроцилиндр 18 со штоком 20, на котором закреплены Г-образные захваты 21. На фланце 22 цилиндра 19 установлены регулировочные винты 23, регулирующие ход штока 20 с захватами 21. На траверсе 2 закреплен верхний пуансон 24. Захваты 21 имеют лапки 25.

Гидравлический пресс работает следующим образом.

На загрузочной позиции III масло поступает в полость гидроцилиндра 19, шток 20 опускается до упора в винты 23, лапками 25 захватывает ролики 12 и гарантировано опускает пуансон 7, освобождая пресс-камеру матрицы 6. Одновременно из бункера 17 в матрицу засыпается формовочная смесь 18. Стол 5 поворачивается на 1/3 оборота и матрица со смесью подается на позицию прессования, где прессующими цилиндрами 8 и 9 через поперечину 10, пуансон 7 производит прессование изделия. Во время поворота стола 5 пуансон 7 от позиции загрузки до позиции прессования удерживается упорами 15 в положении, отрегулированном на требуемой высоте, определяемой объемом заполнения смеси. При следующем повороте стола 5 пуансон 7 роликами 12 накатывается на профильную поверхность кулачка 16 и, удерживаясь в положении, зафиксированном на позиции прессования, поступает на позицию выталкивания, где с помощью выталкивающего механизма производятся удаление готового изделия из матрицы и его съем со стола. При очередном повороте стола 5 подготовленная матрица 6 с пуансоном 7 поступает на позицию загрузки, где захватами 21 возвратного механизма пуансон 7 опускается в требуемое крайнее положение, освобождая пресс-камеру, матрицы 6 цикл повторяется. Указанные операции производятся на всех позициях пресса одновременно.

Изобретение имеет следующие преимущества. Пресс является трехпозиционным, за счет чего увеличивается производительность, кроме того, за счет устранения потерь холостого хода штоков прессующих цилиндров также повышается производительность, так как он совмещается с поворотом стола. Кроме того, повышается эксплуатационная надежность, так как имеется механизм гарантированного возврата пуансона в нижнее положение для освобождения пресс-камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014220C1 |

| Гидравлический пресс для полусухого прессования изделий из сыпучих смесей | 1991 |

|

SU1838105A3 |

| МЕХАНИЗМ ПЕРЕНОСА МНОГОПОЗИЦИОННЫХ ХОЛОДНОВЫСАДОЧНЫХ АВТОМАТОВ | 1973 |

|

SU366912A1 |

| Устройство переноса заготовок к многопозиционным штамповочным автоматам | 1988 |

|

SU1503969A1 |

| Устройство для выталкивания изделий из матриц штамповочных прессов-автоматов | 1990 |

|

SU1814961A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Механизм переноса заготовок многопозиционных холодновысадочных автоматов | 1978 |

|

SU740374A1 |

| Устройство для подачи штучных заготовок в рабочую зонц пресса | 1976 |

|

SU588048A1 |

| Автомат для калибровки и испытания цепи | 1977 |

|

SU732067A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018441C1 |

Использование: для полусухого прессования кирпича, черепицы, плитки и подобных изделий. Сущность: пресс содержит станину 1 и две колонны 4, связанные траверсами 2, 3. На одной из колонн смонтирован поворотный стол 5 с матрицами 6 и пуансонами 7. Под столом установлен кулачок 16, связывающий позиции прессования и выталкивания и удерживающий пуансон в контакте с готовым изделием при повороте стола. На пуансоне имеются проушины с отверстиями, через которые пропущены стержни. На нижнем конце стержней установлены регулировочные упоры, другим концом закрепленные в корпусе. На позиции загрузки установлен гидроцилиндр 19, на штоке 20 которого закреплены Г-образные захваты 37, а на фланце 22 - регулировочные винты 23, что обеспечивает гарантированное опускание пуансона 7 на позиции загрузки. на станине установлены прессующие гидроцилиндры 8, 9. 4 ил.

ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ, содержащий станину с колоннами, смонтированный на одной из колонн поворотный стол с матрицами, прессующие цилиндры, верхний пуансон, нижний пуансон с роликами на конце и механизм выталкивания, отличающийся тем, что, с целью повышения производительности за счет сокращения времени холостого хода нижнего пуансона и повышения эксплуатационной надежности, он снабжен установленным под столом между позициями прессования и выталкивания кулачком с возможностью взаимодействия его профильной поверхностью с роликами пуансонов, ограничителем хода нижнего пуансона, возвратным механизмом, выполненным в виде размещенного на позиции загрузки цилиндра, установленных на фланце цилиндра регулировочных винтов и закрепленных на штоке цилиндра и взаимодействующих с роликами нижнего пуансона Г-образных захватов, при этом ограничитель хода нижнего пуансона выполнен в виде закрепленных на нижнем пуансоне проушин с отверстиями и пропущенных через них стержней, одни концы которых жестко соединены с корпусом матрицы, а другие имеют регулировочные упоры, установленные с возможностью контакта с проушинами.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| РЕВОЛЬВЕРНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ КИРПИЧЕЙ ПОЛУСУХИМ СПОСОБОМ | 0 |

|

SU407739A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-03-10—Публикация

1991-06-17—Подача