Изобретение относится к технике получения фосфорных солей, в частности триполифосфата натрия, используемого в композициях моющих средств для борьбы с накипеоразованием, а также в качестве кормовой и пищевой добавок и пр.

Известен способ получения триполифосфата натрия [1] , включающий двухстадийную нейтрализацию экстракционной фосфорной кислоты (ЭФК) содой, отделение осадков I-й (рН 4,5-5,0) и II-й (рН ≈ 6,7) стадий нейтрализации, термообработку фильтрата II-й ступени. Благодаря отделению осаждающихся при нейтрализации примесных компонентов способ позволяет на основе экстракционной фосфорной кислоты получить продукт с повышенным содержанием целевого компонента - триполифосфата натрия (80-90% ).

Недостатком способа является высокое содержание микропримесей тяжелых металлов (Pb, Cd) в получаемых на обеих стадиях жидких фазах и конечном продукте.

Известен метод осаждения примесей как после нейтрализации ЭФК, так и в ходе ее осуществления путем введения в фосфорную кислоту или нейтрализованные растворы дополнительных реагентов [2] . Содержание железа в продукте можно понизить путем введения в нейтрализованный раствор соединений кальция, например нитрата кальция. При этом одновременно достигается улучшение фильтрации образующихся суспензий.

Недостатком способа является неудовлетворительная степень очистки растворов и конечного продукта от микропримесей (мышьяка, кадмия, свинца и других компонентов).

Известен способ очистки исходных (не нейтрализованных) фосфорнокислотных растворов очистки от микропримесей тяжелых металлов (Рb и др. ) за счет введения добавок сульфида натрия [3] .

Недостатком способа является осаждение сульфидов в состоянии, близким к коллоидному, что затрудняет их отделение и не позволяет достигнуть уровня требований Всемирной организации здравоохранения по суммарному содержанию тяжелых металлов в конечном продукте (не более 2,5 ˙ 10-3% ). Содержание As и Pb в триполифосфате натрия, получаемом из предварительно очищенной описанным способом кислоты, достигает 1,3 ˙ 10-3 и 1,5 ˙ 10-3% . Еще одним недостатком способа является выделение токсичного сероводорода вследствие частичного разложения сульфидов фосфорной кислотой.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения триполифосфата натрия [4] , включающий нейтрализацию термической фосфорной кислоты содой до рН 6,3-6,5, введение в раствор фосфатов натрия соединений кальция (карбоната, оксида или гидроксида) и сульфонола (1,46-3,63 кг на 1 т фосфатов натрия), отделение осадка примесей фильтрацией с последующей термообработкой (упариванием и сушкой) осветленного раствора и дегидратацией смеси ортофосфатов натрия.

Недостатками способа являются неудовлетворительная степень очистки продукта от соединений железа и тяжелых металлов (Cd, Pb), а также относительно низкая скорость фильтрации суспензий - 25-70 мл/(см2ч).

Целью изобретения является повышение степени очистки фосфатов натрия от микропримесей свинца, кадмия и железа, а также повышение скорости фильтрации выделяющихся осадков.

Для этого в способе получения триполифосфата натрия, включающем нейтрализацию фосфорной кислоты содой до рН 6,3-6,7, введение в реакционную массу смеси карбоната кальция и серосодержащего компонента, в качестве последнего используют сульфиды щелочных металлов, отделение осадка примесей проводят с последующей термообработкой раствора (упариванием, сушкой и дегидратацией ортофосфатов. Обработку нейтрализованного до рН 6/3-6/7 раствора ортофосфатов проводят смесью сульфидов щелочных металлов и карбоната кальция, взятых в массовом соотношении в пределах (0,002-0,2): 1 при массовом соотношении количества смеси к количеству фильтрата, равном (0,005-0,015): 1, а реакционную массу после введения смеси выдерживают в течение 25-30 мин. При очистке pастворов ЭФК процесс нейтрализации осуществляют в две стадии, выделяя на I-й стадии (рН 4,5-5,0) основное количество макропримесей (соединения фтора, алюминия, железа и др. ). Смесь карбоната кальция и сульфидов щелочных металлов вводят на II-ю стадию нейтрализации (рН 6,3-6,7), где осаждают соединения тяжелых металлов (Pd, Cd), а также не выделенные на I-й стадии соединения железа, фтора и др.

Отличием предлагаемого изобретения от прототипа является введение в нейтрализованный содой фосфорнокислотный раствор (рН 6,3-6,7) смеси определенного состава, состоящей из сульфидов щелочных металлов и карбоната кальция, использование которой позволяет достаточно полно перевести в осадок микропримеси (соединения свинца, кадмия и железа), а также улучшить фильтрующие свойств получающейся твердой фазы. При этом соединения сульфидов щелочных металлов и СаСO3 вводят в массовом соотношении (0,002-0,2): 1 при массовом соотношении количества смеси к количеству фильтрата, равном (0,005-0,015): 1. Реакционную массу после введения смеси выдерживают в течение 25-30 мин.

Дополнительным отличием способа от прототипа является введение указанной смеси при переработке растворов ЭФК на II-ю стадию нейтрализации.

Предлагаемый способ разработан на основе изучения химических и физико-химических процессов, происходящих при взаимодействии упаренной смеси реагентов с ионами микропримесей тяжелых металлов в нейтрализованных фосфорнокислотных растворах. В ходе выполненных исследований установлено, что при совместном введении в раствор фосфатов натрия сульфидов щелочных металлов и СаСО3 имеет место переход в твердую фазу соединений тяжелых металлов и их сорбция на образующихся при взаимодействии фосфатов натрия и СаСО3 сравнительно крупных кристаллах дикальцийфосфата. В результате указанных процессов достигается высокая степень очистки фосфорнокислотных растворов от микропримесей тяжелых металлов при одновременном получении осадка с хорошими фильтрующими свойствами.

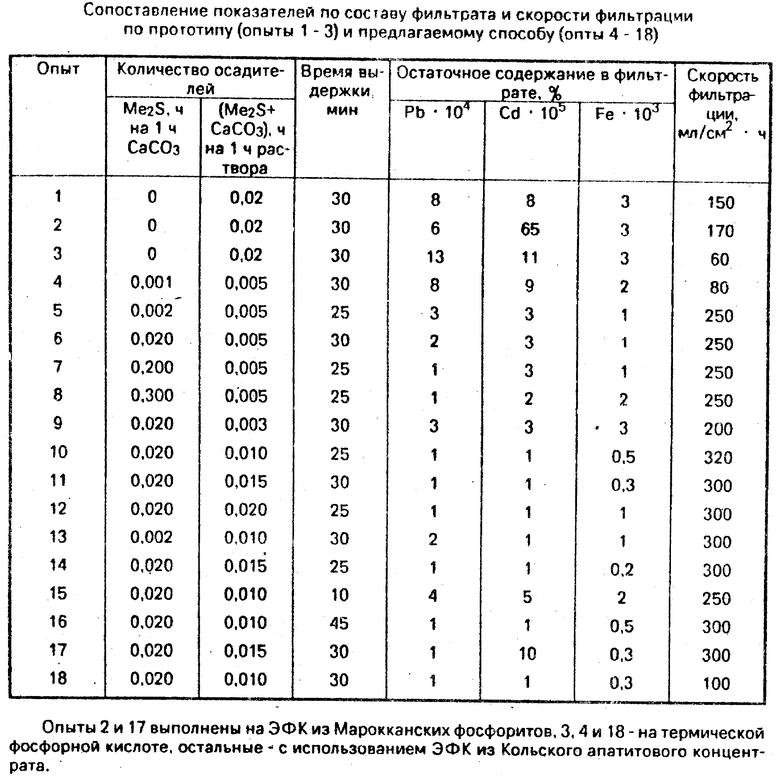

Обоснование пределов предлагаемых параметров представлено в таблице.

П р и м е р 1. 111 г ЭФК из Кольского апатитового концентратора с содержанием , мас. % : Р2О5 23,0; Fe 0,35; Cd 1,1 ˙ 10-4; Pb 4,9 ˙ 10-4, нейтрализуют 19,8 г соды при 80оС. Полученную суспензию (рН 4,5-5,0) фильтруют, отделяют 26 г осадка I-й стадии нейтрализации. В 100 г полученного фильтрата вводят 9 г соды, выдерживают суспензию (рН ≈ 6,5) 10-15 мин при 80оС и добавляют ≈0,49 г СаСО3 и ≈0,01 г Na2S (соотношение Me2S: CaCO3 = 0,020: 1; смесь Me2S+CaCO3 : фильтрат = 0,0005: 1), выдерживают в течение 25 мин и фильтруют. Скорость фильтрации равна 250 мл/см2 ч. Отфильтрованный раствор сушат при 95-105оС и порошкообразный полупродукт прокаливают при 380 оС. Полученный триполифосфат натрия (35г) характеризуется следующим содержанием, мас. % : осн. вещество 91; Р2О5общ. 55,6; Fe 3,5 ˙ 10-3; Сd 1,05 ˙ 10-4; Pb 7,0 ˙ 10-4. При осуществлении процесса по прототипу с использованием тех же исходных реагентов скорость фильтрации составляет 150 мл/см2·ч и продукт содержит 28 ˙ 10-4% Pb, 2,8 ˙ 10-4% Cd и 1,0 ˙ 10-2% Fe.

П р и м е р 2. 100 г ЭФК, полученной из фосфоритов Марокко, с содержанием, мас. % : P2O5 36,0; Fe 0,14; Cd 13,8 ˙ 10-4; Pb 4,6 ˙ 10-4, нейтрализуют 46 г соды до рН≈ 6,7, выдерживают 10-15 мин при 80оС, вводят 1,497 г СаСО3 и 0,003 г Rb2Sx (соотношение Me2S: CaCO3 = 0,002: 1, смесь Me2S +CaCO3 : фильтрат = 0,015: 1), выдерживают 30 мин и фильтруют. Скорость фильтрации равна 300 мл/см2 ч. Отфильтрованный раствор сушат при 95-105оС и порошкообразный полупродукт прокаливают при 380оС. Полученный продукт содержит мас. % : осн. вещество 92; Р2О5общ. 56,6; Fe 6,6 ˙ 10-4; Сd 2,2 ˙ 10-4; Pb 2,2 ˙ 10-4. При осуществлении процесса по прототипу с использованием тех же исходных реагентов скорость фильтрации составляет 170 мл/см2 ч и продукт содержит ≈13,2 ˙ 10-4% Pb, 14,3 ˙ 10-4% Cd и 6,6 ˙ 10-3% Fe.

П р и м е р 3. 100 г разбавленной ( ρ= 1,29 г/см3), шламовой термической фосфорной кислоты с содержанием, мас. % : Fe 0,4. Cd 7,3 ˙ 10-5; Pb 9,7 ˙ 10-5, нейтрализуют 38 г соды до рН 6,3-6,5 и выдерживают 10-15 мин при 80оС; вводят 0,98 г СаСO3 и 0,02 г K2S, выдерживают 27 мин и фильтруют. Скорость фильтрации равна 200 мл/см2 ч. Отфильтрованный раствор сушат при 95-105оС и порошкообразный полупродукт прокаливают при 380оС. Получается триполифосфат с содержанием, мас. % : осн. вещество 94,5; P2O5 57,8; Fe 6,5 ˙ 10-4; Pb 2,5 ˙ 10-4; Cd 2,5 ˙ 10-5, нерастворимые в воде вещества 0,0008; SO42- и Cl- 0,4, рН 1% -го водного раствора 9,74.

При осуществлении процесса по прототипу с использованием тех же исходных реагентов скорость фильтрации составляет 60 мл/см2 ч и продукт содержит ≈32,5 ˙ 10-4 Pb, ≈27,5 ˙ 10-5% Cd, ≈7,5 ˙ 10-3% Fe. (56) 1. Авторское свидетельство СССР N 256741, кл. С 01 В 25/30, 1969.

2. Авторское свидетельство СССР N 1386562, кл. С 01 В 25/41, 1988.

3. Авторское свидетельство СССР N 916387, кл. С 01 В 25/237, 1982.

4. Авторское свидетельство СССР N 1111987, кл. С 01 В 25/41, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2378191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2285663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2361811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1996 |

|

RU2102314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2375300C2 |

| Способ получения триполифосфата натрия,содержащий сульфат натрия | 1982 |

|

SU1054299A1 |

| Способ получения фосфата натрия | 1980 |

|

SU971788A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

Способ включает нейтрализацию фосфорной кислоты содой до pH 6,3-6,7, введение в реакционную массу карбоната кальция и серосодержащего компонента, фильтрацию суспензии и термическую переработку фильтрата в готовый продукт. В нейтрализованный до pH 6,3-6,7 раствор вводят смесь карбоната кальция и сульфидов щелочных металлов, взятых в массовом соотношении в пределах (0,002-0,2): 1, при массовом соотношении количества смеси к количеству фильтрата, равном (0,005-0,015): 1, а реакционную массу после введения смеси выдерживают 25-30 мин. При очистке растворов ЭФК смесь сульфидов щелочных металлов и карбоната кальция вводят на вторую стадию нейтрализации (pH 6,3-6,7), выделяя на первой (pH 4,5-5,0) основное количество макропримесей. Предлагаемое техническое решение позволяет снизить суммарное содержание микропримесей в продукте в 3-15 раз по сравнению с прототипом, одновременно достигается увеличение скорости фильтрации суспензии в 1,5-2 раза. 1 з. п. ф-лы, 2 табл.

Авторы

Даты

1994-02-28—Публикация

1991-06-26—Подача