Изобретение относится к технике получения фосфорных солей, в частности триполифосфата натрия, используемого в композициях моющих средств, для борьбы с пенообразованием, а также в качестве кормовой и пищевой добавок и пр.

Известен способ получения триполифосфата натрия (авт.св. N 1054299, кл. C 01 B 25/41 от 10.02.82), включающий двухступенчатую нейтрализацию экстракционной фосфорной кислоты, содержащей избыток сульфат-ионов на образование сульфата кальция (массовое отношение SO3 P2O5 0,028 0,088) содой до pH 4,5 и 6,6 с отделением осадка примесей на каждой ступени. Способ позволяет улучшить фильтрующие свойства на первой ступени нейтрализации и увеличить степень перехода ортофосфатов в триполифосфат натрия до 99% в присутствии сульфата натрия.

Недостатком способа является получение смеси триполифосфата натрия и сульфата натрия, который не является активной составляющей продукта. Процесс не позволяет уменьшить комкуемость продукта из-за наличия около 10% I формы триполифосфата натрия. При нейтрализации исходной кислоты, содержащей избыток сульфат-ионов, содой наблюдается стабилизация пены.

Известен способ получения триполифосфата натрия (авт.св. N 256741, кл. C 01 B 25/30 от 25.03.68), включающий двухстадийную нейтрализацию ЭФК, содержащую 0,6 0,8% CaO, содой, отделение осадков I-ой (pH 4,5 5,0) и II-й (pH 6.7) стадий нейтрализации, упаривание раствора фосфатов натрия до 50% суммы солей, сушку и прокаливание. Благодаря обессульфачиванию и отделению осаждающихся при нейтрализации примесных компонентов способов позволяет получить продукт с содержанием 80 90% триполифосфата натрия.

Недостатком способа являются плохие фильтрующие свойства осадков, низкая степень конверсии ортофосфатов в триполифосфат натрия при прокаливании. За счет неполного осаждения сульфат-ионов из исходной фосфорной кислоты в продукте содержится 2 2,5% сульфата натрия.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения триполифосфата натрия (авт. св. N 1111987, кл. C 01 B 25/41, 1984), включающий нейтрализацию фосфорной кислоты содой до pH 6,3 6,5, введение в раствор фосфатов натрия соединений кальция с получением молярного отношения Na2O:P2O5 1,67 и сульфонола (1,46 3,63 кг на 1 т фосфата натрия), отделение осадка примесей фильтрацией с последующей термообработкой (упариванием и сушкой) осветленного раствора и дегидратацией смеси ортофосфатов натрия. Полученный продукт содержит 93 94% триполифосфата натрия, 0,4 0,6% сульфат-ионов. Фильтрующие свойства суспензии осаждающихся примесей с молярным отношением Na2O:P2O5 1,67 в жидкой фазе составляют 0,25 0,7 м3/(м2•ч).

Недостатком способа является низкая степень конверсии ортофосфатов в триполифосфат натрия, низкая скорость фильтрации суспензии осажденных примесей, снижение белизны продукта за счет введения органики (сульфонола), наличие большого количества I формы триполифосфата натрия (около 10%), которая увеличивает комкуемость продукта.

Задачей изобретения является улучшение фильтрующих свойств шлама примесей, повышение степени конверсии ортофосфата в триполифосфат натрия при глубоком обессульфачивании фосфорно-кислотных растворов, уменьшение содержания I формы триполифосфата натрия.

Для этого в способе получения триполифосфата натрия, включающем обессульфачивачивание кальциевыми соединениями с получением суспензии, содержащей в жидкой фазе 0,4 0,8% CaO, очистку от других макро- и микропримесей в виде осадка, отделение щелоков фосфатов натрия, их концентрирование, сушку и прокаливание, глубокое обесфторивание проводят путем нейтрализации кальцийсодержащего фосфорнокислотного раствора содой до pH 0,7 - 2,5, отделяют осадок сульфата кальция и кремнефторида натрия, фильтрат глубоко обессульфачивают бариевыми соединениями, которые берут из расчета молярного отношения BaO: CaO от 0,2 до 0,4, полученную суспензию сульфата бария последовательно непрерывно нейтрализуют содой до молярного отношения Na2O:P2O5 1,05 1,08 и 1,63 1,65 при температуре 80 85oC в течение 2,0 2,5 ч на каждой стадии.

Нейтрализация кальцийсодержащего фосфорнокислотного раствора содой до pH 0,7 2,5 с последующим отделением осадка сульфата кальция и кремнефторида натрия позволяет получить фильтрат, содержащий 0,1 0,2% F. Такое содержание фтора в фильтрате, направляемом на дальнейшую нейтрализацию, позволяет получить хорошо фильтрующийся осадок примесей. Нижнее значение pH 0,7 определяется максимальным содержанием фтора, при котором не происходит резкое ухудшение фильтрующих свойств шлама примесей. Верхнее значение pH 2,5 связано с гидролизом кремнефторида до фторида натрия, что приводит к увеличению содержания фтора в жидкой фазе более 0,2% и, следовательно, к снижению фильтрующих свойств осадка примесей.

Глубокое обессульфачивание бариевыми соединениями, которые берут из расчета молярного отношения BaO: CaO от 0,2 до 0,4, позволяет снизить содержание сульфат-ионов в щелоках фосфатов натрия до 0,02 0,05% и одновременно предотвратить проскок мелкодисперсного сульфата бария в результате образования твердых растворов mBaSO4•nCaHPO4, которые, являясь основной составляющей шлама примесей, улучшают его фильтрующие свойства. Нижний предел молярного отношения BaO: CaO 0,2 позволяет глубоко обессульфатить растворы фосфатов натрия (до 0,05% SO3). Увеличение молярного отношения BaO:CaO более 0,4 приводит к выделению мелкодисперсного фосфата бария, который, проскакивая через фильтровальную ткань, увеличивает содержание нерастворимого осадка до значений, превышающих показатели ГОСТа 13493-86.

Организация непрерывной нейтрализации суспензии сульфата бария в две стадии сначала до молярного отношения Na2O:P2O5 1,05 1,08 при температуре 80 85oC в течение 2 2,5 ч, позволяет провести образование твердого раствора mBaSO4•nCaHPO4 в оптимальных условиях. Снижение конечного значения молярного отношения Na2O: P2O5 до 1,63 1,65 (вместо 1.67 по стехиометрии) и осуществление нейтрализации при температуре 80 85oC в течение 2 2,5 ч позволяет получить хорошо фильтрующиеся осадки примесей. В результате сушки и прокалки щелоков с молярным отношением Na2O:P2O5 1,63 - 1,65 образуется смесь триполифосфата и дигидропирофосфата натрия. Присутствие в смеси 2 5% дигидропирофосфата натрия позволяет увеличить степень конверсии ортофосфатов в триполифосфат натрия до 97 99% и снизить содержание I формы триполифосфата натрия до 3 5%

Пример 1.

100 г фосфорной кислоты, содержащей 27% P2O5, 1,8% F, 2% SO3, 0,2% Fe, 0,24% Al, смешивают с 2,3 г апатитового концентрата (39% P2O5, 52% CaO), выдерживают 1,5 ч при температуре 70oC, добавляют 4,15 г безводной соды до pH 0,7, выдерживают 1 ч при температуре 60oC. Суспензию, содержащую в жидкой фазе 28,2% P2O5, 0,4% CaO, 0,5% SO3, 1,1% Na и 0,2% F, фильтруют, осадок отмывают 15 г воды, 10 г влажного осадка с содержанием 3% P2O5общ направляют в отвал, 15 г промывных растворов, содержащих 6,1% P2O5, используют при промывке фосфогипса на стадии получения фосфорной кислоты. 94,7 г (28,2% P2O5) основного фильтрата смешивают с 1,38 г BaCO3 (молярное отношение BaO:CaO 0,4), разбавляют 42 г оборотного промывного раствора со стадии отмывки шлама, нейтрализуют содой непрерывно в две стадии при температуре 85oC с временем пребывания на каждой стадии 2 ч. Вначале вводят 18,1 г соды до pH 1,08 и затем 10 г соды до pH 1,63. Суспензию в количестве 154,2 г фильтруют, шлам отмывают 42 г горячей воды. Производительность фильтрования суспензии с pH 1,63 составляет 1,4м3/(м2•ч). Фильтрация осуществлялась на нутч-фильтре площадью 9 см2 при разрежении 53 кПа. 28,6 г отмытого влажного шлама, содержащего 12% P2O5общ, может быть использовано в качестве удобрения. 125,6 г основного фильтрата, содержащего 18,4% P2O5 с молярным отношением Na2O:P2O5 1,63, упаривают до содержания 50% солей, сушат при температуре 220oC и прокаливают при температуре 450oC. 40,3 г продукта содержат 94% триполифосфата натрия (в том числе 3% I формы), 57,3% P2O5общ, 0,1% Na2SO4, 0,015% Fe, 0,1% н.о. Степень перехода стехиометрической смеси ортофосфатов в триполифосфат натрия составляет 99%

Пример 2.

100 г фосфорной кислоты, содержащей 27% P2O5, 1,8% F, 2% SO3, 0,2% Fe, 0,24% Al, смешивают с 3,8 г апатитового концентрата (39% P2O5, 52% CaO), выдерживают 1 ч при температуре 80oC, добавляют 16,8 г безводной соды до pH 2,5, выдерживают 1 ч при температуре 70oC. Суспензию, содержащую в жидкой фазе 26,6% P2O5, 0,8% CaO, 0,3% SO3, 6,2% Na 0,1% F, фильтруют, осадок отмывают 17 г воды. 11,3 г влажного осадка с содержанием 3% P2O5общ направляют в отвал, 17 г промывных растворов, содержащих 7% P2O5, используют при промывке фосфогипса на стадии получения фосфорной кислоты. 101,9 г (26,6% P2O5) основного фильтрата смешивают с 0,54 г BaCO3 (молярное отношение BaO:CaO 0,2), разбавляют 39 г оборотного промывного раствора со стадии отмывки шлама, нейтрализуют содой непрерывно в две стадии при температуре 80oC с временем пребывания на каждой стадии 2,5 ч. Вначале вводят 3,4 г соды до pH 1,05 и затем 11 г соды до pH 1,65. Суспензию в количестве 149,7 г фильтруют, шлам отмывают 39 г горячей воды. Производительность фильтрования суспензии с pH 1,65 составляет 1,2м3/(м2•ч). Фильтрация осуществлялась на нутч-фильтре площадью 9 см2 при разрежении 53 кПа. 26,3 г отмытого влажного шлама, содержащего 12% P2O5общ, может быть использовано в качестве удобрения. 123,4 г основного фильтрата, содержащего 19,1% P2O5 с молярным отношением Na2O: P2O5общ 1,65, упаривают до содержания 50% солей, сушат при температуре 200oC и прокаливают при температуре 430oC 41 г продукта содержат 95% триполифосфата натрия (в том числе 5% I формы), 57,5% P2O5общ, 0,3% Na2SO4, 0,02% Fe, 0,08% H н.о. Степень перехода стехиометрической смеси ортофосфатов в триполифосфат натрия составляет 97%

Пример 3.

100г фосфорной кислоты, содержащей 27% P2O5, 1,8% F, 2% SO3, 0,2% Fe, 0,24% Al, смешивают с 3,1 г апатитового концентрата (39% P2O5, 52% CaO), выдерживают 2 ч при температуре 60oC, добавляют 10,5 г безводной соды до pH 1,5, выдерживают 1,5 ч при температуре 60oC. Суспензию, содержащую в жидкой фазе 28,2% P2O5, 0,6% CaO, 0,4% SO3, 3,8% Na и 0,15% F, фильтруют, осадок отмывают 16 г воды, 10,2 г влажного осадка с содержанием 3% P2O5общ направляют в отвал, 16 г промывных растворов, содержащих 6,9% P2O5, используют при промывке фосфогипса на стадии получения экстракционной фосфорной кислоты. 99,1 г (27,2% P2O5) основного фильтрата смешивают с 0,63 г BaCO3 (молярное отношение BaO: CaO 0,3), разбавляют 40 г оборотного промывного раствора со стадии отмывки шлама, нейтрализуют содой непрерывно в две стадии при температуре 82oC с временем пребывания на каждой стадии 2,2 ч. Вначале вводят 10,7 г соды до pH 1,06 и затем 10,6 г соды до pH 1,64. Суспензию в количестве 152,1 г фильтруют, шлам отмывают 40 г горячей воды. Производительность фильтрования суспензии с pH 1,64 составляет 1,3м3/(м2•ч). Фильтрация осуществлялась на нутч-фильтре площадью 9 см2 при разрежении 53 кПа. 26,6 г отмытого влажного шлама, содержащего 12% P2O5общ, может быть использовано в качестве удобрения. 125,5 г основного фильтрата, содержащего 18,7% P2O5 с молярным отношением Na2O:P2O5 1,64, упаривают до содержания 50% солей, сушат при температуре 230oC и прокаливают при температуре 440oC. 40,7 г продукта содержат 94,7% триполифосфата натрия (в том числе 4% I формы), 57,7% P2O5общ, 0,2% NaSO4, 0,015% Fe, 0,01% н.о. Степень перехода стехиометрической смеси ортофосфатов в триполифосфат натрия составляет 98%

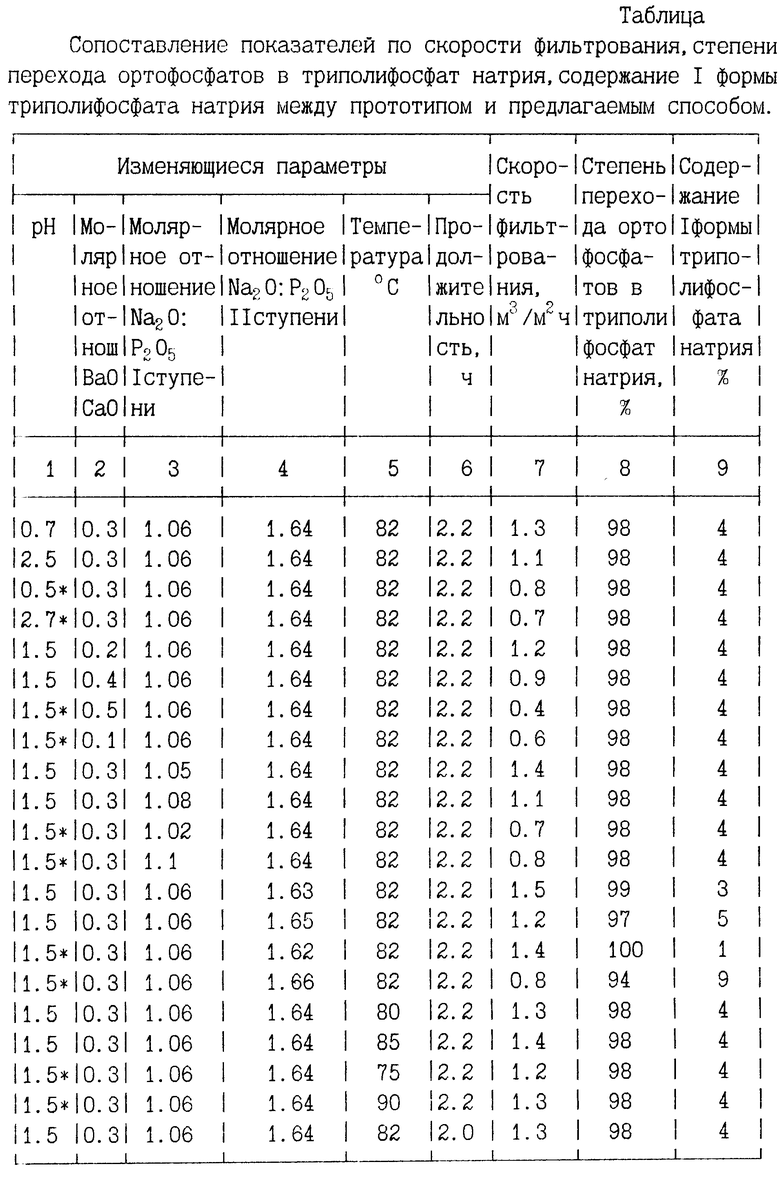

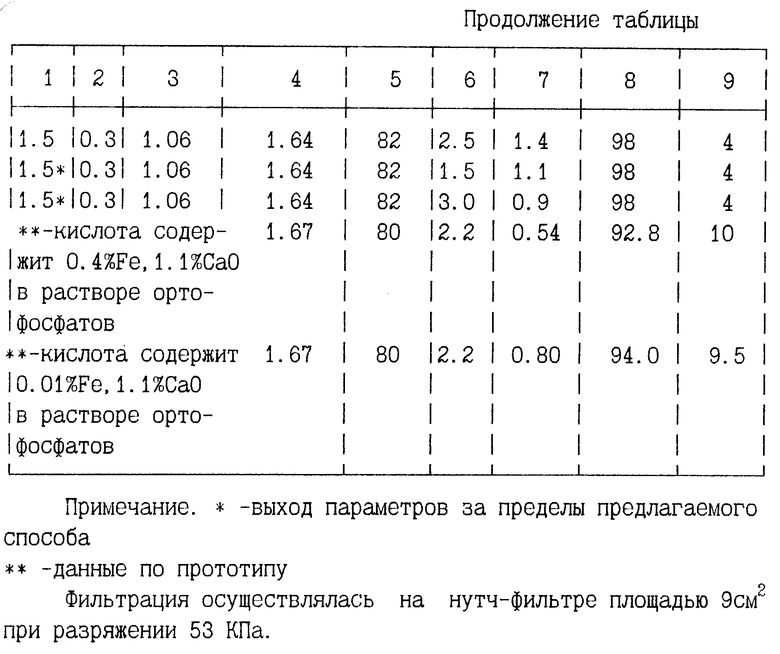

При осуществлении процесса по прототипу с использованием тех же исходных реагентов скорость фильтрования суспензии с молярным отношением Na2O:P2O5 1,67 составляет 0,6м3/(м2•ч). Продукт содержит 91,5% триполифосфата натрия (в том числе 9% I формы). Степень перехода стехиометрической смеси ортофосфатов в триполифосфат натрия составляет 93,5% (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2375300C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2378191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2290366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1998 |

|

RU2147552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2361811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1995 |

|

RU2159212C2 |

| Способ получения тетрагидрата фосфата цинка | 1987 |

|

SU1477678A1 |

Использование: изобретение относится к технике получения фосфорных солей, в частности триполифосфата натрия, используемого в композициях моющих средств, для борьбы с пенообразованием, а также в качестве кормовой и пищевой добавок и пр. Сущность изобретения заключается в том, что процесс глубокого обесфторивания проводят путем нейтрализации содой до pH 0,7 - 2,5, после отделения осадка фильтрат обессульфачивают бариевыми соединениями, взятыми из расчета молярного отношения BaO:CaO 0,2 - 0,4. Суспензию последовательно нейтрализуют содой до молярного отношения 1,05 - 1,08 и 1,63 - 1,65 при температуре 80 - 85oC в течение 2 - 2,5 ч на каждой стадии. 1 табл.

Способ получения триполифосфата натрия из экстракционной фосфорной кислоты и соды, включающий обессульфачивание кальциевыми соединениями с получением суспензии, содержащей в жидкой фазе 0,4 0,8% CaO, очистку от других макро- и микропримесей в виде осадка, отделение щелоков фосфата натрия, их концентрирование, сушку и прокаливание, отличающийся тем, что глубокое обесфторивание проводят путем нейтрализации кальцийсодержащего фосфорнокислого раствора содой до pH 0,7 2,5, отделяют осадок сульфата кальция и кремнефторида натрия, фильтрат глубоко обессульфачивают бариевыми соединениями, которые берут из расчета молярного отношения BaO CaO 0,2 - 0,4, полученную суспензию сульфата бария последовательно непрерывно нейтрализуют содой до молярного отношения Na2O P2O5 1,05 1,08 и 1,63 1,65 при 80 85oС в течение 2,0 2,5 ч на каждой стадии.

| SU, авторское свидетельство, 1054299, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 256741, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1111987, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-12-10—Подача