Настоящее изобретение относится к способам получения триполифосфата натрия, используемого в композициях моющих средств, для борьбы с пенообразованием, а также в качестве кормовой и пищевой добавок.

Известен способ получения триполифосфата натрия (Патент США № 4251491, кл. 23-107, 1979 г.), в котором для удаления магния из раствора фосфатов натрия используют фторид натрия, плавиковую кислоту, кремнефторид натрия и т.п., предпочтительно NaF. Процесс проводят в три стадии. Получают отдельно растворы гидрофосфата натрия и дигидрофосфатиа натрия, которые затем смешивают предпочтительно в соотношении Na2HPO4 к NaH2PO4 2:1. Температуру нейтрализации экстракционной фосфорной кислоты (ЭФК) содой поддерживают в пределах 60-100°С. Примеси, выделяющиеся в твердую фазу, отделяют фильтрованием. В полученный раствор добавляют фториды или кремнефториды (соли натрия или кислоты) из расчета мольного отношения F:(Si+Mg) в пределах от 6:1 до 20:1, предпочтительно в пределах от 7:1 до 12:1. Реакционную смесь выдерживают при температуре 100-120°С в течение 0,5-5 часов, предпочтительно 1-3 часа. Образующийся осадок отделяют фильтрацией, центрифугированием или декантацией. Растворы фосфатов натрия

(18% P2O5) перед обработкой фтористыми соединениями содержали: 0,03-0,1% Mg, 0,01-0,06% Si, 0,01-0,06% F. Очищенные растворы в одном аппарате выпаривали, сушили и кальцинировали при температуре 400-700°С, предпочтительно 500-550°С. При термической обработке в газовую фазу удалялось примерно 50% фтора и кремния. В готовом триполифосфате натрия находилось: 0,001-0,003% Mg, 0,005-0,015% Si, 0,002-0,024% F. Содержание триполифосфата натрия в готовом продукте составляет от 75 до 98,5%.

К недостаткам способа можно отнести образование коррозионно-активных газов (SiF4), использование компонентов, традиционно не применяемых в технологии триполифосфата натрия (NaF и т.п.), усложнение процесса за счет введения дополнительной стадии фильтрования (отделение соединений магния и кремния), возможная автоклавная обработка растворов фосфатов натрия при температуре выше 110°С, проведение кальцинации продукта при высокой температуре (500-550°С), снижение содержания триполифосфата натрия в продукте до 75% при дегидратации ортофосфатов натрия в присутствии фтористых соединений (фтор является ингибитором при переходе ортофосфатов в конденсированные фосфаты), высокое содержание кальция в продукте (0,05-0,07% Са) за счет комплексообразования кальция со фтором.

Известен способ получения триполифосфата натрия (Авторское свидетельство СССР, № 352835, кл. С01В 25/30, 1970 г.) путем нейтрализации термической фосфорной кислоты содой с получением раствора смеси моно- и динатрийфосфатов и последующим его обезвоживанием. Порошкообразную смесь фосфатов гранулируют при 150-200°С и кальцинируют при 470-500°С в аппарате с кипящим слоем в присутствии катализирующих процесс кальцинации добавок - триполифосфата натрия или гексаметафосфата натрия. Получают продукт, содержащий 0,002% Mg, 0,001% Si, 0,0005% F.

Недостатками способа являются многостадийность, использование дорогой термической фосфорной кислоты, нестабильность качества продукта из-за введения сухих катализирующих добавок.

Далее по тексту содержание примесей в исходном сырье, фосфорной кислоте и триполифосфате натрия будет приводиться также и в окисной форме, например: Mg в виде MgO, Ca в виде CaO, AI в виде AI2O3 и т.д., что широко используется в технологии минеральных солей и удобрений. При этом будут сохранены и элементные обозначения примесей для сравнительного анализа примесей в аналогах и предлагаемом способе получения триполифосфата натрия.

Наиболее близким по технической сущности и достигаемому результату является способ получения триполифосфата натрия (Патент РФ, № 2102314, МКИ С01В 25/41, 1996 г.), в котором производят обессульфачивание кальциевыми соединениями (в частности, фосфатным сырьем) и обесфторивание экстракционной фосфорной кислоты содой до содержания в растворе 0,4-0,8% CaO и 0,1-0,2% F. Затем после отделения осадка сульфата кальция и кремнефторида натрия для глубокого обессульфачивания раствора вводят соединения бария до содержания в растворе 0,05-0,1% SO3. Суспензию сульфата бария направляют на непрерывную нейтрализацию содой последовательно в две стадии до мольного отношения Na/P 1,05-1,08 и 1,63-1,65 при температуре 80-85°С в течение 2-2,5 часов. Отделяют шлам примесей с производительностью по фильтрату 1,2-1,4 м3/(м2 ч). Условия фильтрования: нутч-фильтр, Sф=9 см2, разрежение 53 кПа. Раствор фосфатов натрия выпаривают, сушат и затем кальцинируют при температуре 400-450°С. Степень конверсии ортофосфатов в триполифосфат натрия составляет 97-99%. При переработке магнийсодержащего сырья по данному патенту, например ковдорского апатита (38% Р2О5, 51% CaO, 2,5% MgO, 0,7% R2O3) наблюдается снижение производительности фильтрования суспензии шлама примесей в 1,5-2 раза. При этом после кальцинации получают продукт, содержащий 96-97% Na5P3O10, 0,2% Mg, 0,03% F, 0,07% Ca, 0,01% Fe, 0,08% AI.

Недостатками способа при использовании магнийсодержащего сырья являются низкая скорость фильтрования суспензии, высокое содержание примесей в отфильтрованных растворах фосфатов натрия, таких как магний, алюминий и кальций.

Целью изобретения является улучшение фильтрования шлама примесей и снижение концентрации кальция, магния и алюминия в триполифосфате натрия при использовании магнийсодержащего фосфатного сырья.

Указанная цель достигается при реализации способа получения триполифосфата натрия из экстракционной фосфорной кислоты, включающего ее обессульфачивание кальциевыми соединениями и обесфторивание содой до содержания в растворе 0,4-0,8% СаО и 0,1-0,2% F, отделение сульфата кальция и кремнефторида натрия, глубокое обессульфачивание карбонатом или гидроксидом бария до содержания в растворе 0,05-0,1% SO3 без отделения сульфата бария, нейтрализацию полученной фосфорной кислоты содой до мольного отношения Na/P на первой стадии 1,05-1,08 при содержании в растворе 14-20% P2O5, добавление нитрата аммония до мольного отношения NH3:MgO в растворе, равного 1,1-1,5, разделение полученной суспензии на две части в массовом отношении 1,55-1,9:1, нейтрализацию большую часть суспензии содой при температуре 90-95°С до мольного отношения Na/P, равного 1,95-2,05, и ее последующее смешивание на третьей стадии с меньшей частью суспензии до мольного отношения, равного 1,65-1,67, при этом смешение осуществляют в течение 2-2,5 часов на каждой стадии, отделение шлама примесей, выпаривание полученного раствора фосфатов натрия, сушку и кальцинацию высушенного продукта.

Поддержание мольного отношения NH3:MgO в пределах 1,1-1,5 позволяет снизить содержание магния в растворах фосфатов натрия за счет осаждения магнийаммонийфосфата и при этом не увеличить растворимость малорастворимых солей алюминия, кальция.

Разделение суспензии после первой стадии нейтрализации экстракционной фосфорной кислоты содой в массовом отношении 1,55-1,9:1 зависит от трех параметров - концентрации Р2О5 на первой стадии, мольного отношения Na/P на первой и третьей стадиях. Массовое отношение 1,55:1 достигают при содержании в растворе на первой стадии 20% P2O5 и мольном отношении Na/P на первой и третьей стадиях 1,08 и 2,05 соответственно. Массовое отношение 1,9:1 получают при содержании в растворе на первой стадии 14% P2O5 и мольном отношении Na/P на первой и третьей стадиях 1,05 и 1,95 соответственно.

Пределы мольного отношения Na/P 1,95-2,05 на второй стадии нейтрализации экстракционной фосфорной кислоты содой позволяют создать оптимальные условия (рН около 9) доосаждения примесей алюминия, кальция и магния. Глубокая очистка растворов фосфатов натрия от алюминия происходит в результате образования криолита, от кальция - за счет осаждения трикальцийфосфата и от магния - при выделении магнийаммонийфосфата. При мольном отношении Na/P меньше 1,95 снижается эффект выделения примесей в осадок. При мольном отношении Na/P больше 2,05 происходит повышение парциального давления аммиака над растворами фосфатов натрия и возникает проблема очистки газов от аммиака.

Температура процесса 90-95°С на второй стадии нейтрализации является оптимальной как для формирования хорошо фильтрующего осадка, так и для уменьшения растворимости малорастворимых солей магния, кальция и алюминия.

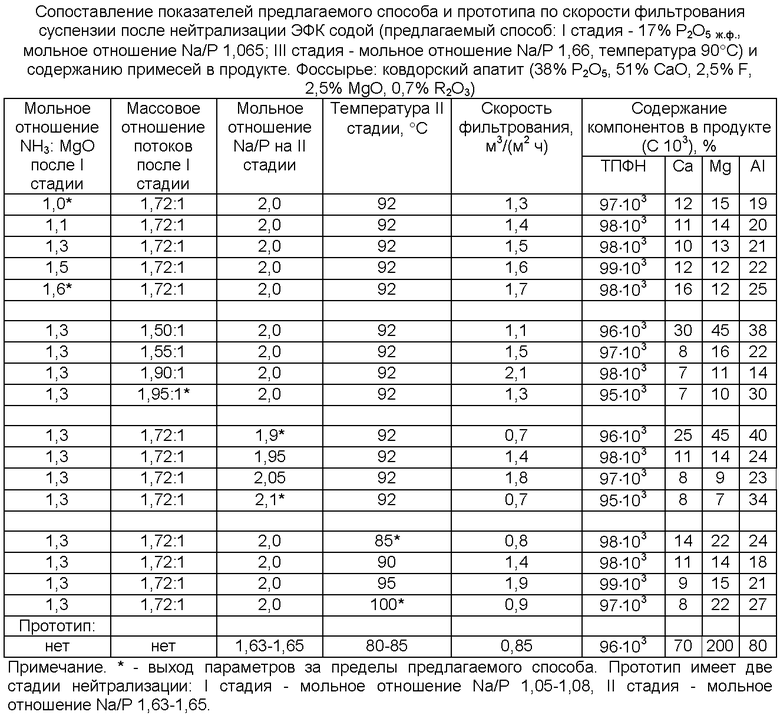

Влияние мольного отношения NH3:MgO, мольного отношения Na/P, разделения суспензии после первой стадии нейтрализации экстракционной фосфорной кислоты содой и температуры на фильтрующие свойства суспензии, направляемой на отделение фильтрованием фосфатов натрия, и на содержание примесей в готовом продукте приведено в таблице. В таблице также приведены сведения о прототипе.

Пример 1

1000 кг экстракционной фосфорной кислоты (24% P2O5, 1,5% MgO, 0,25% Fe2O3, 0,2% AI2O3, 1,5% SO3, 1,1% F) на стадии обесфторивания и обессульфачивания смешивают с 21,4 кг ковдорского апатита, содержащего 38% P2O5, 51% СаО, 2,5% MgO, 0,7% R2O3, и 17,6 кг соды. 1032 кг суспензии сульфата кальция и кремнефторида натрия фильтруют и осадок отмывают 143 кг горячей воды (60-80°С). 60 кг осадка с влажностью 35% направляют в отвал (потери P2O5 составляют 1,81 кг). 1115 кг ЭФК (22% P2O5, 0,6% СаО, 0,4% SO3, 0,15% F) дополнительно обессульфачивают 8,8 кг карбоната бария. 1121,8 кг суспензии сульфата бария (3,8 кг Naизб, 245,9 кг P2O5) нейтрализуют на первой стадии 183,9 кг соды до мольного отношения Na/P 1,05 при температуре 80°С в течение 2,2 часов. В суспензию после первой стадии нейтрализации, содержащую в жидкой фазе 0,12% MgO, добавляют 3,19 кг нитрата аммония до мольного отношения NH3:MgO 1,1 и разделяют на две части в массовом отношении 1,87:1. Большую часть (803 кг) на второй стадии нейтрализуют 107,6 кг соды до мольного отношения Na/P 1,95 при температуре 90°С в течение 2 часов. 866 кг полученной суспензии на третьей стадии объединяют с меньшей частью суспензии с первой стадии (429,6 кг) с получением в жидкой фазе мольного отношения Na/P 1,65. На третьей стадии взаимодействие протекает при температуре 90°С в течение 2 часов. 1295,6 кг полученной суспензии фильтруют (производительность фильтрования по первому фильтрату составляет 1,65 м3/(м2 ч) при разделении на нутч-фильтре площадью 9 см2 и разрежении 53 кПа) и промывают 250 кг горячей воды. Получают 191,6 кг влажного шлама (влагоемкость 60%) и 1354 кг (206,5 кг P2O3) фильтратов. Потери фосфора со шламами составляют 16%. 1354 кг растворов фосфатов натрия выпаривают, сушат при температуре 220°С, кальцинируют при температуре 450°С. Получают 362,3 кг триполифосфата натрия, содержащего 97% основного вещества, 57% P2O5, 0,009% Са, 0,01% Mg, 0,019% AI, 0,005% Fe, 0,01% Si, 0,01% F.

Пример 2

1000 кг экстракционной фосфорной кислоты (24% P2O5, 1,5% MgO, 0,25% Fe2O3, 0,2% AI2O3, 1,5% SO3, 1,1% F) на стадии обесфторивания и обессульфачивания смешивают с 21,4 кг ковдорского апатита, содержащего 38% P2O5, 51% СаО, 2,5% MgO, 0,7% R2O3, и 17,6 кг соды. 1032 кг суспензии сульфата кальция и кремнефторида натрия фильтруют и осадок отмывают 143 кг горячей воды (60-80°С). 60 кг осадка с влажностью 35% направляют в отвал (потери Р2О5 составляют 1,81 кг). 1115 кг ЭФК (22% Р2О5, 0,6% СаО, 0,4% SO3, 0,15% F) дополнительно обессульфачивают 8,8 кг карбоната бария. 1121,8 кг суспензии сульфата бария (3,8 кг Nаизб, 245,9 кг P2O5) нейтрализуют на первой стадии 189,5 кг соды до мольного отношения Na/P 1,08 при температуре 85°С в течение 2,2 часов. В суспензию после первой стадии нейтрализации, содержащую в жидкой фазе 0,12% MgO, добавляют 4,38 кг нитрата аммония до мольного отношения NH3:MgO 1,5 и разделяют на две части в массовом отношении 1,55:1. Большую часть (752 кг) на второй стадии нейтрализуют 108,2 кг соды до мольного отношения Na/P 2,05 при температуре 95°С в течение 2,5 часов. 815,3 кг полученной суспензии на третьей стадии объединяют с меньшей частью суспензии с первой стадии (485 кг) с получением в жидкой фазе мольного отношения Na/P 1,67. На третьей стадии взаимодействие протекает при температуре 95°С в течение 2,5 часов. 1300,6 кг полученной суспензии фильтруют (производительность фильтрования по первому фильтрату составляет 2,1 м3/(м2 ч) при разделении на нутч-фильтре площадью 9 см2 и разрежении 53 кПа) и промывают 280 кг горячей воды. Получают 195 кг влажного шлама (влагоемкость 60%) и 1385,3 кг (204,1 кг P2O5) фильтратов. Потери фосфора со шламами составляют 17%. 1385,3 кг растворов фосфатов натрия выпаривают, сушат при температуре 250°С, кальцинируют при температуре 420°С. Получают 356,2 кг триполифосфата натрия, содержащего 99% основного вещества, 57,3% P2O5, 0,008% Са, 0,012% Mg, 0,023% AI, 0,008% Fe, 0,015% Si, 0,016% F.

Пример 3

1000 кг экстракционной фосфорной кислоты (24% P2O5, 1,5% MgO, 0,25% Fe2O3, 0,2% AI2O3, 1,5% SO3, 1,1% F) на стадии обесфторивания и обессульфачивания смешивают с 21,4 кг ковдорского апатита, содержащего 38% P2O5, 51% СаО, 2,5% MgO, 0,7% R2O3, и 17,6 кг соды. 1032 кг суспензии сульфата кальция и кремнефторида натрия фильтруют и осадок отмывают 143 кг горячей воды (60-80°С). 60 кг осадка с влажностью 35% направляют в отвал (потери P2O5 составляют 1,81 кг). 1115 кг ЭФК (22% P2O5, 0,6% СаО, 0,4% SO3, 0,15% F) дополнительно обессульфачивают 8,8 кг карбоната бария. 1121,8 кг суспензии сульфата бария (3,8 кг Naизб, 245,9 кг Р2О5) нейтрализуют на первой стадии 186,6 кг соды до мольного отношения Na/P 1,065 при температуре 82°С в течение 2,2 часов. В суспензию после первой стадии нейтрализации, содержащую в жидкой фазе 0,12% MgO, добавляют 3,8 кг нитрата аммония до мольного отношения NH3:MgO 1,3 и разделяют на две части в массовом отношении 1,75:1. Большую часть (755,8 кг) на второй стадии нейтрализуют 109,2 кг соды до мольного отношения Na/P 2,0 при температуре 92°С в течение 2,2 часов. 849,7 кг полученной суспензии на третьей стадии объединяют с меньшей частью суспензии первой стадии (485 кг) с получением в жидкой фазе мольного отношения Na/P 1,66. На третьей стадии взаимодействие протекает при температуре 92°С в течение 2,2 часов. 1298,7 кг полученной суспензии фильтруют (производительность фильтрования по первому фильтрату составляет 1,5 м3/(м2 ч) при разделении на нутч-фильтре площадью 9 см2 и разрежении 53 кПа) и промывают 230 кг горячей воды. Получают 193 кг влажного шлама (влагоемкость 60%) и 1335,7 кг (205,3 кг P2O5) фильтратов. Потери фосфора со шламами составляют 16,5%. 1335,7 кг растворов фосфатов натрия выпаривают, сушат при температуре 230°С и кальцинируют при температуре 430°С. Получают 361,5 кг триполифосфата натрия, содержащего 98% основного вещества, 56,8% P2O5, 0,01% Са, 0,013% Mg, 0,021% AI, 0,006% Fe, 0,012% Si, 0,013% F.

Пример 4

1000 кг экстракционной фосфорной кислоты (24% Р2О5, 0,5% MgO, 0,1% Fe2O3, 0,4% AI2O3, 1,5% SO3, 1,1% F) на стадии обесфторивания и обессульфачивания смешивают с 23,6 кг фосфорита, содержащего 33% P2O5, 46% CaO, 0,7% MgO, 3,6% R2O3, и 17,6 кг соды. 1034 кг суспензии сульфата кальция и кремнефторида натрия фильтруют и осадок отмывают 145 кг горячей воды (60-80°С). 60 кг осадка с влажностью 35% направляют в отвал (потери P2O5 составляют 1,5 кг). 1119 кг ЭФК (21,9% P2O5, 0,6% CaO, 0,4% SO3, 0,15% F) дополнительно обессульфачивают 8,1 кг карбоната бария. 1125,3 кг суспензии сульфата бария (3,8 кг Nаизб, 245,1 кг Р2О5) нейтрализуют на первой стадии 186,1 кг соды до мольного отношения Na/P 1,065 при температуре 82°С в течение 2,2 часов. В суспензию (1234,2 кг) после первой стадии нейтрализации, содержащую в жидкой фазе 0,12% MgO, добавляют 3,8 кг нитрата аммония до мольного отношения NH3:MgO 1,3 и разделяют на две части в массовом отношении 1,75:1. Большую часть (787,8 кг) на второй стадии нейтрализуют 109 кг соды до мольного отношения Na/P 2,0 при температуре 92°С в течение 2,2 часов. 815,6 кг полученной суспензии на третьей стадии объединяют с меньшей частью суспензии первой стадии (450,2 кг) с получением в жидкой фазе мольного отношения Na/P 1,66. На третьей стадии взаимодействие протекает при температуре 92°С в течение 2,2 часов. 1265,8 кг полученной суспензии фильтруют (производительность фильтрования по первому фильтрату составляет 2,2 м3/(м2 ч) при разделении на нутч-фильтре площадью 9 см2 и разрежении 53 кПа) и промывают 205 кг горячей воды. Получают 210 кг влажного шлама (влагоемкость 60%) и 1260,8 кг (197,3 кг P2O5) фильтратов. Потери фосфора со шламами составляют 19,5%. 1260,8 кг растворов фосфатов натрия выпаривают, сушат при температуре 230°С, кальцинируют при температуре 430°С. Получают 349,2 кг триполифосфата натрия, содержащего 97% основного вещества, 56,5% P2O5, 0,01% Са, 0,01% Mg, 0,025% AI, 0,007% Fe, 0,013% Si, 0,01% F.

Итак, предлагаемый способ получения триполифосфата натрия по сравнению с прототипом при использовании магнийсодержащего фосфатного сырья позволяет увеличить производительность фильтрования в 1,6-2,5 раза, снизить содержание примесей в продукте, а именно: кальция в 6-10 раз, магния в 12-22 раза и алюминия в 3-6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1996 |

|

RU2102314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2378191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2290366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2361811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2285663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИНАТРИЙФОСФАТА | 1998 |

|

RU2147552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148010C1 |

Изобретение относится к технике получения триполифосфата натрия. Способ получения триполифосфата натрия из экстракционной фосфорной кислоты и кальцинированной соды включает обессульфачивание кальциевыми соединениями и обесфторивание содой до содержания в растворе 0,4 - 0,8% СаО и 0,1 - 0,2% F, отделение сульфата кальция и кремнефторида натрия, глубокое обессульфачивание карбонатом или гидроксидом бария до содержания в растворе 0,05-0,1% SO3 без отделения сульфата бария, нейтрализацию полученной фосфорной кислоты содой до мольного отношения Na/P на первой стадии 1,05-1,08 при содержании в растворе 14-20% P2O5, добавление нитрата аммония до мольного отношения NH3:MgO в растворе, равного 1,1-1,5, разделение полученной суспензии на две части в массовом отношении 1,55-1,9:1, нейтрализацию большей части суспензии содой при температуре 90-95°С до мольного отношения Na/P, равного 1,95-2,05, и ее последующее смешивание на третьей стадии с меньшей частью суспензии до мольного отношения Na/P, равного 1,65-1,67, при этом смешение осуществляют в течение 2-2,5 часов на каждой стадии, отделение шлама примесей, выпаривание полученного раствора фосфатов натрия, сушку и кальцинацию высушенного продукта. Способ позволяет увеличить производлительность фильтрования в 1,5-3 раза, снизить содержание магния, кальция и алюминия в зависимости от технологических параметров и качества сырья в 3-30 раз. 1 табл.

Способ получения триполифосфата натрия из экстракционной фосфорной кислоты, включающий ее обессульфачивание кальциевыми соединениями и обесфторивание содой до содержания в растворе 0,4-0,8% СаО и 0,1-0,2% F, отделение сульфата кальция и кремнефторида натрия, глубокое обессульфачивание карбонатом или гидроксидом бария до содержания в растворе 0,05-0,1% SO3 без отделения сульфата бария, нейтрализацию полученной фосфорной кислоты содой до мольного отношения Na/P на первой стадии 1,05-1,08 при содержании в растворе 14-20% P2O5, добавление нитрата аммония до мольного отношения NH3:MgO в растворе, равного 1,1-1,5, разделение полученной суспензии на две части в массовом отношении 1,55-1,9:1, нейтрализацию большей части суспензии содой при температуре 90-95°С до мольного отношения Na/P, равного 1,95-2,05, и ее последующее смешивание на третьей стадии с меньшей частью суспензии до мольного отношения Na/P, равного 1,65-1,67, при этом смешение осуществляют в течение 2-2,5 ч на каждой стадии, отделение шлама примесей, выпаривание полученного раствора фосфатов натрия, сушку и кальцинацию высушенного продукта.

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1996 |

|

RU2102314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2285663C1 |

| Способ получения триполифосфата натрия | 1981 |

|

SU1002238A1 |

| БЫТОВОЙ ПРИБОР С ТЕЛЕСКОПИЧЕСКИМ ВЫДВИЖНЫМ МЕХАНИЗМОМ | 2006 |

|

RU2384286C2 |

Авторы

Даты

2009-12-10—Публикация

2007-09-18—Подача