Изобретение относится к технике получения триполифосфата натрия, используемого в химической, текстильной, бытовой и пищевой промышленности.

Известен способ получения триполифосфата натрия (Позин М.Е. Технология минеральных солей. М.,1970, с.1076 -1082), который заключается в нейтрализации экстракционной фосфорной кислоты содой до рН 6-7 с получением растворов фосфатов натрия, в котором мольное соотношение Na2O : P2O5 равно 5:3, отделении примесного осадка, упаривании осветленного раствора с последующей дегидратацией солей при 340-400oС. Получают продукт, содержащий 92-93% основного вещества.

Недостатком способа является низкое содержание основного вещества.

Известен способ получения триполифосфата натрия (SU,авторское свидетельство, 352835, кл.С 01 В 25/30, 1970) путем нейтрализации термической фосфорной кислоты содой до получения раствора смеси моно- и динатрийфосфатов с последующим его обезвоживанием. Порошкообразную смесь фосфатов гранулируют при 150-200oС и кальцинируют при 470-500oС в аппарате с кипящим слоем в присутствии катализирующих процесс кальцинации добавок - триполифосфата натрия или гексаметафосфата натрия.

Недостатком способа является многостадийность, использование дорогой термической фосфорной кислоты, нестабильность качества продукта из-за введения сухих катализирующих добавок, низкое содержание I формы триполифосфата натрия и несоответствие продукта по скорости гидратации (RОН-тесту) лучшим мировым образцам.

Основным показателем, который применяют для характеристики качества триполифосфата натрия, является скорость гидратации или ROH-тест. Хороший триполифосфат натрия имеет скорость гидратации, выраженную через повышение температуры в результате теплового эффекта растворения в растворе сульфата натрия, за 1 и 5 мин соответственно 81-89 и 88-94oС.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения триполифосфата натрия (RU, патент, 2102314, кл.С 01 В 25/41, 1996), включающий обессульфачивание кислоты кальциевыми соединениями с получением суспензии, содержащей в жидкой фазе 0,4-0,8% СаО, нейтрализацию кальцийсодержащего фосфорно-кислотного раствора содой до рН 0,7-2,5, отделение осадка сульфата кальция и кремнефторида натрия, глубокое обессульфачивание фильтрата бариевыми соединениями, которые берут из расчета молярного отношения ВаО : СаО 0,2-0,4, непрерывную нейтрализацию содой фосфорно-кислотной суспензии сульфата бария до мольного отношения Na2O : P2O5 1,05-1,08 и 1,63-1,65 при 80-85oС в течение 2,0-2,5 ч на каждой стадии. Степень конверсии ортофосфатов в триполифосфат натрия составляет 97-99%. Содержание I формы триполифосфата натрия до 3-5%.

Недостатком способа является несоответствие триполифосфата натрия лучшим мировым образцам по ROH-тесту, высокое содержание в высушенном продукте таких микропримесей как кальций, железо и фтор.

Задачей изобретения является достижение благоприятных норм гидратации(ROH) за 1 мин 81-89oС и за 5 мин 88-94oС, снижение микропримесного фона в высушенном продукте.

Для этого в способе получения триполифосфата натрия, включающем обессульфачивание кислоты до содержания 0,6-1% СаО, ее обесфторивание до концентрации в растворе 0,1-0,3% фтора, отделение сульфата кальция и кремнефторида натрия, глубокое обессульфачивание фосфорно-кислотного раствора до содержания в жидкой фазе 0,1-0,15% SО3, без отделения сульфата бария, очистку от макро- и микропримесей в виде осадка при нейтрализации кислоты содой, разделение пульпы фильтрацией с отделением шлама примесей и добавление 1-3% триполифосфата натрия в полученные щелока фосфата натрия, их концентрирование, сушку, кальцинацию высушенного продукта, нейтрализацию фосфорной кислоты содой ведут до атомного отношения Na : P=1,62-1,63 и в полученную пульпу перед фильтрацией добавляют 0,1-0,3% активированного угля и выдерживают при 70-75oС в течение 25-40 мин, а кальцинацию высушенного продукта, содержащего 70-85% фракции от -4 до +1 мм, ведут в кальцинаторе барабанного типа с обратным шнеком и подпорными кольцами при поддержании температуры входящих газов 615-635oС, а выходящих газов - 450-470oС и времени пребывания продукта в кальцинаторе 3-5 ч.

Количество примесей и их природа, содержащихся в высушенном продукте, оказывают важное влияние на показатели ROH-теста. Нейтрализация экстракционной фосфорной кислоты до атомного отношения Na : P (металлический титр) 1,62-1,63 и добавление в пульпу 0,1-0,3% активированного угля при температуре 70-75oС и выдержке в течение 25-40 мин позволяет при оптимальном рН дополнительно осадить кальций, фтор и железо. Наличие в высушенном продукте небольшего избытка дигидрофосфата натрия(после кальцинации - метафосфата натрия), а также снижение содержания микропримесей позволяет получить триполифосфат натрия, отвечающий требованиям ROH-теста, даже при относительно небольшом содержании I формы(30-50%).

Нижний предел металлического титра (1,62) определяется выходом основного продукта - триполифосфата натрия, который не должен быть ниже 97%. Выше верхнего предела металлического титра (1,63) нельзя стабильно получать продукт, отвечающий ROH-тесту.

Количество активированного угля (0,1-0,3%) лимитируется, с одной стороны, адсорбционной емкостью, а с другой стороны - экономической целесообразностью (повышение содержания активированного угля не приводит к существенному эффекту - концентрация примесей практически мало изменяется).

Выбранный температурный режим и время выдержки суспензии с активированным углем позволяют иметь оптимальный результат по адсорбции примесей при специфике данного процесса: зависимости растворимости и химического состава компонентов шлама от температуры.

Кальцинация проводится в барабане с обратным шнеком и подпорными кольцами. Продукт после сушки должен содержать 70-85% фракции от -4 до 1 мм. Температура газов на входе в кальцинатор 615-635oС, а на выходе - 450-470oС. Время пребывания триполифосфата натрия в кальцинаторе 3-5 ч.

Использование крупногранулированного продукта для кальцинации позволяет равномерно прогреть продукт с получением примерно постоянного состава по сечению гранул. Мелкодисперсный продукт, попадая в те или иные зоны кальцинатора, больше подвержен колебаниям по содержанию, в частности I формы. Содержание 70-85% крупной фракции позволяет стабильно получать продукт с заданными свойствами. Увеличение размера гранул более 4 мм потребует увеличение времени прогрева или времени пребывания продукта в кальцинаторе. Кроме этого происходит неблагоприятное (неконтролируемое) перераспределение I формы по объему гранулы. При размере меньше 1 мм возможно подплавление гранул из-за большой удельной тепловой нагрузки на поверхность на входе в барабан-кальцинатор.

Температурный режим входящих топочных газов (615-635oС) позволяет интенсивно проводить процесс кальцинации продукта, балансируя вблизи температуры плавления триполифосфата натрия - 625oС. Температура выходящих газов (450-470oС) связана как с энантиотропной температурой(425oС) перехода II формы в I форму, так и с размером гранул продукта и временем пребывания его в кальцинаторе. При всех прочих условиях времени кальцинации 3-5 часов долстаточно для получения триполифосфата натрия заданного качества.

Пример 1. 2500 кг фосфорной кислоты, содержащей 27% Р2O5, 1,8% F, 2% SO3, 0,2% Fe, 0,24% Al, смешивают с 78 кг апатитового концентрата (39% P2O5, 52% СаО), выдерживают 1,5 ч при температуре 80oС, добавляют 83,7 кг безводной соды (200% от стехиометрии), выдерживают 1 ч при температуре 70oС. Суспензию, содержащую в жидкой фазе 0,8% СаО, 0,4% SO3 и 0,2% F, фильтруют, осадок отмывают 600 кг горячей воды, 253 кг влажного осадка (W=40%, в т.ч. 66 кг кремнефторида натрия) с содержанием 2,5% Р2О5общ направляют в отвал. Промывные растворы, содержащие фосфорную кислоту, используют либо на стадии промывки фосфогипса в отделении экстракции фосфорной кислоты, либо разбавляют полученный первый фильтрат. Предварительная стадия обесфторивания и обессульфачивания фосфорной кислоты может быть организована и по другому, а именно: вначале производят обесфторивание фосфорной кислоты содой с отделением кремнефторида натрия, который после отмывки водой может быть использован в качестве побочного продукта, а затем осаждается гипс с последующей отмывкой на фильтре от фосфорной кислоты водой. При разделении стадии водный баланс сохраняется. В 2974 кг обесфторенной и обессульфаченной фосфорной кислоты, содержащей 23,4% Р2O5 и 0,35% SO3, добавляют 18,3 кг карбоната бария. Полученную суспензию сульфата бария (2988,3 кг) обрабатывают циркулирующей нейтрализованной пульпой со второй стадии до металлического титра 1,1. На вторую стадию вводится безводная сода в количестве 800 кг для поддержания металлического титра (Na : P) в жидкой фазе пульпы, равного 1,62. Перед фильтрацией в продукционную пульпу второй стадии (3456,3 кг) добавляется 3,46 кг активированного угля (0,1%) и выдерживают при температуре 70oС в течение 25 мин. В результате разделения пульпы на фильтре и промывки шлама горячей водой (873 кг) получают 770 кг кека (W=60%, в т.ч. 119 кг P2O5). B 3562,5 кг щелоков(I фильтрат), содержащих 16% P2O5, 0,003% Fe, 0,03% СаО, 0,03% F, вводят 73 кг триполифосфата натрия как со стадии кальцинации, так и в виде абсорционных растворов со стадии водной промывки отходящих газов из сушильных барабанов, далее упаривают до 20% P2O5 с использованием отходящих газов кальцинатора, добавляют 11 кг нитрата аммония и направляют на распыл в барабанные грануляторы-сушилки. После сушки растворов фосфатов натрия производят рассев продукта с отделением 70% фракции от -4 до +1 мм. К этому продукту добавляют 30% мелкой фракции (-1мм) и направляют на стадию кальцинации. 1123 кг сухого продукта вводят в кальцинатор, в который прямотоком подают топочные газы с температурой 615oС. Потери продукта на стадии сушки 48 кг. При кальцинации удаляют 98 кг воды и с отходящими газами теряется 25 кг триполифосфата натрия. На выходе из кальцинатора поддерживают температуру отходящих газов 450oС. В голове кальцинатора установлен обратный шнек для рециркуляции продукта и по длине барабана использованы два подпорных кольца. Время пребывания продукта на стадии дегидратации 3 ч. 1000 кг триполифосфата натрия охлаждают и направляют в мельницу. Готовый продукт после измельчения содержит не более 5% фракции +0,5 мм и не менее 45% фракции -0,25 мм. Содержание основного вещества составляет 97,5%, а количество I формы в триполифосфате натрия - 33%. Количество основных примесей: 0,01% Fe, 0,1% CaO, 0,1% F. RОН-тест(oС): через 1 мин - 81, через 5 мин - 88.

Пример 2. Основное обесфторивание и обессульфачивание экстракционной фосфорной кислоты производится так же, как и в примере 1. В 2974 кг обесфторенной и обессульфаченной фосфорной кислоты, содержащей 23,4% Р2O5, 0,35% SO3, добавляют 18,3 кг карбоната бария. 2988,3 кг суспензии сульфата бария обрабатывают циркулирующей нейтрализованной пульпой со второй стадии до металлического титра 1,1. На вторую стадию вводится безводная сода в количестве 805 кг для поддержания металлического титpa (Na : P) в жидкой фазе пульпы, равного 1,63. Перед фильтрацией в прод укционную пульпу второй стадии (3459,1 кг) добавляют 10,4 кг активированного угля (0,3%) и выдерживают при температуре 75oС в течение 40 мин. В результате разделения пульпы на фильтре и промывки шлама горячей водой (873 кг) получают 777 кг кека (W=60, в т. ч. 119 кг P2O5). 3565,5 кг щелоков (I фильтрат), содержащих 16% P2O5, 0,001% Fe, 0,02% CaO, 0,01% F, смешивают с 73 кг триполифосфата натрия со стадий сушки и кальцинации продукта, упаривают до 20% P2O5 в выпарных аппаратах, добавляют 11 кг нитрата аммония и направляют в БГС (барабанный гранулятор-сушилку). После сушки раствора фосфата натрия производят рассев продукта с отделением 85% фракции от -4 до + 1 мм. К этому продукту добавляют 20% мелкой фракции (-1мм) и направляют на стадию кальцинации. 1126 кг сухого продукта вводят в кальцинатор, в который прямотоком подаются топочные газы с температурой 635oС. На выходе из кальцинатора поддерживают темпрературу газов 470oС. Время пребывания продукта на стадии дегидратации 5 ч. 1000 кг триполифосфата натрия охлаждают и направляют в мельницу. Тонина помола продукта такая же, как и в примере 1. Готовый триполифосфат натрия (ТПФН) содержит: 98% основного вещества, 0,003% Fe, 0,07% CaO, 0,03% F, 65% I формы ТПФН. RОН-тест(oС): через 1 мин - 89, через 5 мин - 94.

Пример 3. Обесфторивание содой и обессульфачивание экстракционной фосфорной кислоты апатитом производится также, как и в примере 1. В 2974 кг очищенной от сульфатов и фтора кислоты добавляют 18,3 кг карбоната бария и направляют на стадию нейтрализации содой, где вводят 803 кг Na2CO3 для получения отношения Na : Р = 1,625.Перед фильтрацией в продукционную пульпу второй стадии (3462) добавляют 6,9 кг активированного угля (0,25%) и выдерживают при температуре 72oС в течение 30 мин. В результате разделения пульпы на фильтре и промывки шлама горячей водой (871 кг) получают 777 кг кека (W= 60%, в т.ч. 119 кг P2O5). B 3556 кг щелоков (фильтрат), содержащих 16% P2O5, 0,003% Fe, 0,02% CaO, 0,02% F, вводят 73 кг триполифосфата натрия со стадий сушки и кальцинации продукта, упаривают до 20% P2O5, добавляют 11 кг нитрата аммония и направляют в БГС. После сушки растворов фосфатов натрия производят рассев продукта с отделением 77% фракции от -4 до +1 мм. К этому продукту добавляют 23% мелкой фракции (-1мм) и направляют на стадию кальцинации. 1126 кг сухого продукта вводят в кальцинатор, в который прямотоком подаются топочные газы с температурой 625oС. На выходе из кальцинатора поддерживают температуру газов 460oС. Время пребывания продукта на стадии дегидратации 4 ч. 1000 кг триполифосфата натрия охлаждают и подают в мельницу. Тонина помола продукта такая же, как и в примере 1. Готовый триполифосфат натрия содержит: 98,5% основного вещества, 0,01% Fe, 0,07% CaO, 0,07% F, 40% I формы ТПФН. RОН-тест(oС): через 1 мин - 83, через 5 мин - 89.

По предлагаемому способу степень перехода ортофосфатов в триполифосфат натрия составляет 97,5-98,5%. Количество основных примесей в продукте находится в пределах: железа - 0,003-0,01%, оксида кальция - 0,03 - 0,1%, фтора - 0,03-0,1. Показатели RОН-теста (oС): через 1 мин - 81-89, через 5 мин - 88-94, I формы триполифосфата натрия содержится от 35 до 65%.

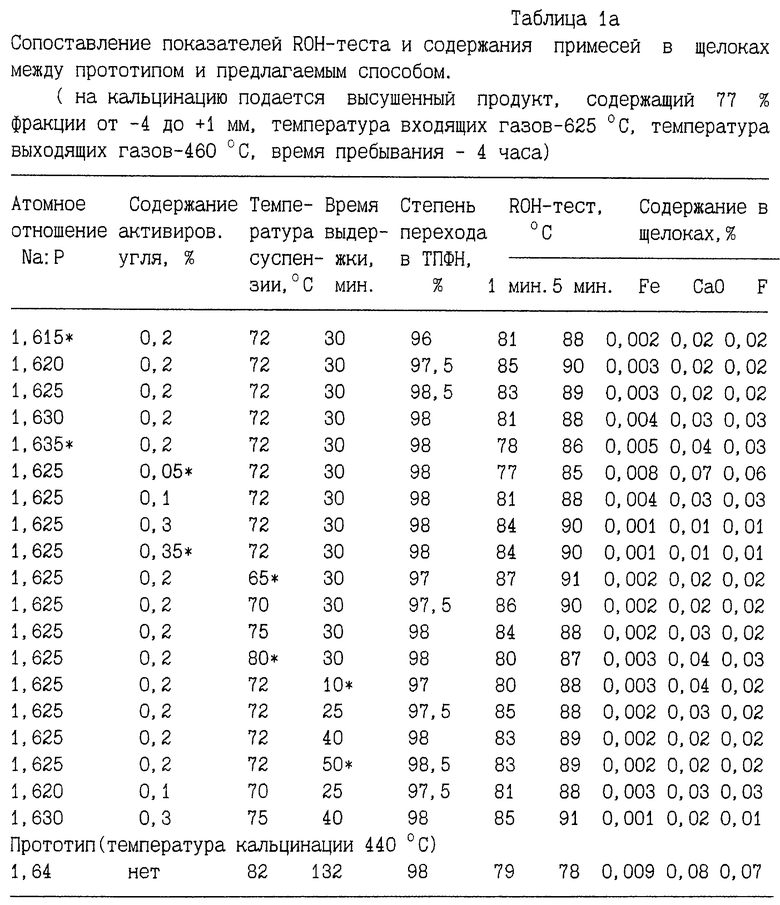

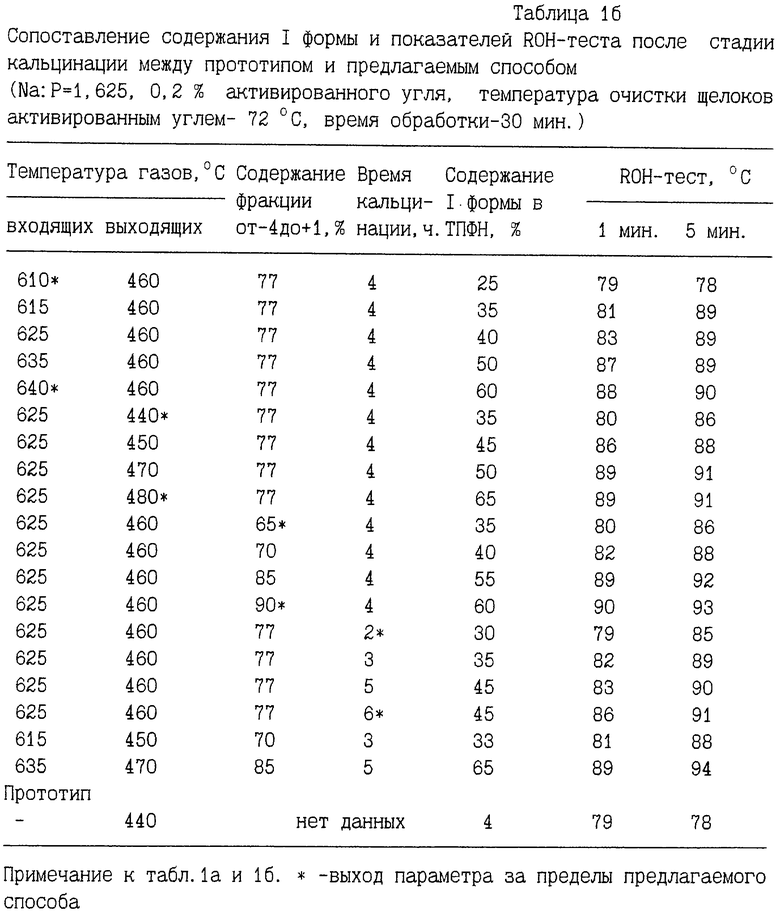

Сопоставление показателей ROH-теста и содержания примесей в шелоках между прототипом и предлагаемым способом приведены в таблице 1а. В таблице 1б приведено сопоставление содержания I формы и показателей ROH-теста после стадии кальцинации между прототипом и заявленным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2375300C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1996 |

|

RU2102314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2378191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2285663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СОСТАВ КОМПЛЕКСООБРАЗОВАТЕЛЯ НА ОСНОВЕ ГИДРАТИРУЕМОГО ТРИПОЛИФОСФАТА НАТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2263632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2290366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2361811C1 |

| Способ получения фосфорной кислоты | 1977 |

|

SU710924A1 |

Изобретение относится к технике получения триполифосфата натрия, используемого в химической, текстильной, бытовой и пищевой отраслях промышленности. Способ получения триполифосфата натрия включает обессульфачивание кислоты кальциевыми и бариевыми соединениями, обесфторивание ее содой, отделение осадка сульфата кальция и кремнефторида натрия, нейтрализацию суспензии сульфата бария содой с последующим отделением фосфорсодержащего осадка примесей, при этом предусмотрена нейтрализация экстракционной фосфорной кислоты содой до атомного отношения Na : Р в жидкой фазе 1,62-1,63, введение 0,1-0,3% активированного угля при 70-75oC с выдержкой в течение 25-40 мин, а кальцинации подвергают продукт после сушки, содержащий 70-85% фракции от -4 до +1 мм, которую ведут в кальцинаторе барабанного типа с обратным шнеком и подпорными кольцами при поддержании температуры входящих газов 615-635oС, а выходящих газов - 450-470oС и времени пребывания продукта в кальцинаторе 3-5 ч. По предлагаемому способу степень перехода ортофосфатов в триполифосфат натрия составляет 97,5-98,5%, количество основных примесей в продукте находится в пределах: железа - 0,003-0,01%; оксида кальция - 0,03-0,1%, фтора - 0,03-0,1, показатели ROH-теста (oС): через 1 мин - 81-89, через 5 мин - 88-94, содержание I формы триполифосфата натрия составляет 35 - 65%. 2 табл.

Способ получения триполифосфата натрия из экстракционной фосфорной кислоты и кальцинированной соды, включающий обессульфачивание кислоты до содержания 0,6-1,0% СаО, ее обесфторивание до концентрации в растворе 0,1-0,3% фтора, отделение сульфата кальция и кремнефторида натрия, глубокое обессульфачивание фосфорнокислотного раствора до содержания в жидкой фазе 0,1-0,15% SO3 без отделения сульфата бария, очистку от макро- и микропримесей в виде осадка при нейтрализации кислоты содой, разделение пульпы фильтрацией с отделением шлама примесей и добавление 1-3% триполифосфата натрия в полученные щелока фосфата натрия, их концентрирование, сушку, кальцинацию высушенного продукта, отличающийся тем, что нейтрализацию фосфорной кислоты содой ведут до атомного отношения Na: Р= 1,62-1,63 и в полученную пульпу перед фильтрацией добавляют 0,1-0,3% активированного угля и выдерживают при 70-75oС в течение 25-40 мин, а кальцинацию высушенного продукта, содержащего 70-85% фракции от -4 до +1 мм, ведут в кальцинаторе барабанного типа с обратным шнеком и подпорными кольцами при поддержании температуры входящих газов 615-635oС, а выходящих газов - 450-470oС и времени пребывания продукта в кальцинаторе 3-5 ч.

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1996 |

|

RU2102314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 0 |

|

SU256741A1 |

| Способ получения триполифосфата натрия | 1990 |

|

SU1761664A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148010C1 |

| US 4590051 А, 20.05.1986 | |||

| US 4315898 А, 30.06.1980 | |||

| СПОСОБ УДАЛЕНИЯ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ КОБАЛЬТА ИЛИ РОДИЯ ИЗ ВОДНОГО РАСТВОРА 3-ГИДРОКСИПРОПАНАЛЯ | 1998 |

|

RU2203734C2 |

Авторы

Даты

2003-03-20—Публикация

2001-11-08—Подача