Изобретение относится к производству материалов из природного мела и касается ускорения сушки гранул, формирующихся в башенных распылительных сушилках при производстве тонкодисперсного гранулированного мела, применяемого в качестве кормовой добавки для животных и птиц, известковых удобрений и наполнителей пластмасс, резинотехнических изделий, лакокрасочных матераилов и в промышленности строительных материалов.

Известен способ получения тонкодисперсного мела [1] , в котором чистая разновидность природного мела подвергается мокрому вибропомолу вместе с диспергатором, а затем без удаления диспергатора сушится и измельчается сухим способом.

Недостатком этого способа является невысокая степень дисперсности мела из-за неиспользования до конца эффекта от введения диспергатора, так как готовый продукт получают после сухого измельчения.

Известен способ получения тонкодисперсного мела [2] , при котором в качестве диспергатора мела используют триполифосфат натрия (ТПФН) или смесь ТПФН с углекислым натрием - кальцинированной содой (КС), взятым в количестве 0,10-0,60% от массы мела, при этом диспергатор вводят на стадии мокрого размучивания с последующим удалением частиц примесей размером более 5 мм на виброгрохоте и вибросите, а после вторичного тонкого измельчения и сбора суспензий проводят отмывку суспензии водой, отсев на контрольном вибросите и сушку в распылительной сушилке.

В таком способе наблюдается не только повышение дисперсности, но и увеличение степени гидрофильности меловых частиц, что вызывает замедление процесса сушки на стадии удаления воды физико-химической формы связи, которая испаряется из мела с малой скоростью.

Целью изобретения является сокращение продолжительности сушки.

Указанная цель достигается тем, что в способе получения тонкодисперсного мела, включающем грубое дробление сырья, магнитное сепарирование, мокрое размучивание с одновременным введением в качестве диспергатора ТПФН или смеси ТПФН с КС, удаление частиц примесей размером более 5 мм на виброгрохоте и вибросите, тонкое измельчение в струйных дезинтеграторах, сбор суспензии, обогащение в гидроциклонах с промежуточным сбором суспензии, вторичное тонкое измельчение в струйных дезинтеграторах, сбор суспензии, отмывку суспензии водой, контрольный отсев, сбор суспензии и распылительную сушилку, диспергатор вводят в количестве от 0,02 до 0,09% от массы тела. Кроме того, соотношение компонентов ТПФН и КС в диспергаторе берут до 1: 9.

Указанное количество диспергатора вызывает небольшое уменьшение дисперсности, но оно способно уменьшить макро- и микропористость мела и одновременно сохранить небольшую гидрофильность мела. Составы диспергатора можно менять изменением соотношения солей в смеси от 1: 1 до 1: 9. Эти составы обладают новыми, ранее не замечаемыми свойствами: при меньших количествах - в пределах 0,02-0,09% от массы сухого мела - существенно ускоряется процесс сушки путем уменьшения общей влажности, количества связанной воды (величины критической влажности материала, при которой начинает удаляться связанная вода, удерживаемая материалом за счет физико-механических сил) и увеличения количества свободной воды, удаляемой непосредственно с поверхности формирующихся во время сушки гранул с большой интенсивностью (1,75-27,5) ˙103 г˙ м2/с, в отличие от связанной воды, удаляемой со скоростью (0,5-1,75) ˙102 г˙ м2/с. При этом одновременно сохраняется небольшая гидрофильность мела.

При количестве диспергатора 0,10% и более начинает заметно увеличиваться количество воды физико-химической формы связи, что приводит к замедлению процесса сушки.

Выбор состава диспергатора осуществляется в зависимости от чистоты природного мела. В нашем случае применялись меловые породы трех месторождений, химический состав которых приведен в табл. 1.

При использовании меловой породы типа белгородской, содержащей до 5-8% примесей, следует применять для устойчивого ускорения процесса сушки один ТПФН или его смесь с КС, где соотношение между ТПФН и КС не должно превышать 1: 4. В случае применения волковыского мела, у которого примесей не превышало 2,04% , может быть использовано любое соотношение вплоть до 1: 9, но с учетом необходимой влажности мелового шлама, требуемой растекаемости и экономической целесообразности. При получении шлама влажностью 47,2 абс. % влажности следует также стремиться применять смесь с соотношением 1: 4. Если получают меловой шлам влажностью 56,25 абс. % , то соотношение может быть доведено до 1: 9. При более высоком соотношении ТПФН и КС, например 1: 10 и более, добавка хотя и влияет на ускорение сушки, однако не позволяет получать меловой шлам с пониженной влажностью.

Способ осуществляют следующим образом.

Меловую породу с природной влажностью 20-32% в момент мокрого измельчения обрабатывают ТПФН или его смесью с КС, в которой содержание ТПФН не менее 10% . Общий расход добавки может составлять 0,02-0,09% , добавку вводят в виде 1-10% -го раствора. После проведения технологической обработки получаемый меловой шлам влажностью 47,2% направляют на сушку в башенную распылительную сушилку или цепную зону вращающихся печей. Введение указанных добавок в небольших дозах (до 0,09% ) сокращает количество стыковой и заполняющей макро- и микропоры, переводя большую часть воды указанных форм связи в свободную. Увеличение количества диспергатора способствует повышению гидрофильности мела (увеличению количества воды, удерживаемой физико-химической формой связи) и замедлению скорости сушки, несмотря на то, что полная влагоемкость при этом остается еще достаточно малой.

П р и м е р. В случае использования брянского мела, содержащего СаСО3 + MgCO3 не менее 97,05% и примесей в количестве 2,95% и относящегося к чистой разновидности меловых пород, после грубого измельчения и магнитного сепарирования он подвергается мокрому размачиванию с одновременным введением в качестве диспергатора триполифосфата натрия в количестве до 0,040% или его смеси с углекислым натрием в соотношении 1: 4 в количестве 0,06% от массы мела. При этом образуется меловая суспензия влажностью не менее 47,2 абс. % , растекаемостью 80-100 мм по прибору МХТИ ТН-2 и средней вязкостью 0,9-1,5 Па ˙с, при которой меловой шлам очищается с помощью виброгрохота и вибросита от твердых примесей в виде гальки крупнее 5 мм . Предварительно очищенный от грубых включений меловой шлам подвергается тонкому измельчению в струйных дезинтеграторах, сбору в промежуточной емкости, обогащению в гидроциклонах с промежуточным сбором суспензии, вторичному тонкому измельчению для удаления песчаных фракций примесей в струйных дезинтеграторах, сбору суспензии и отмывке. Так как мел относится к чистой разновидности и вместе с диспергатором вносится немного щелочных ионов (до 0,010% ), то достаточно произвести одну отмывку для снижения содержания щелочных ионов в меле. После отмывки (влажность шлама сохраняют на уровне 47,2 абс. % ), пропускания через контрольное сито и сбора суспензии меловой шлам направляется в распылительную сушилку. Благодаря разрушению макро- и микроструктуры за счет диспергатора во время сушки скорость удаления влаги интенсифицируется благодаря уменьшению количества воды физико-механической формы связи и увеличения количества свободной воды, удаляемой с максимальной скоростью (до 27,5 ˙103 г ˙м2/с).

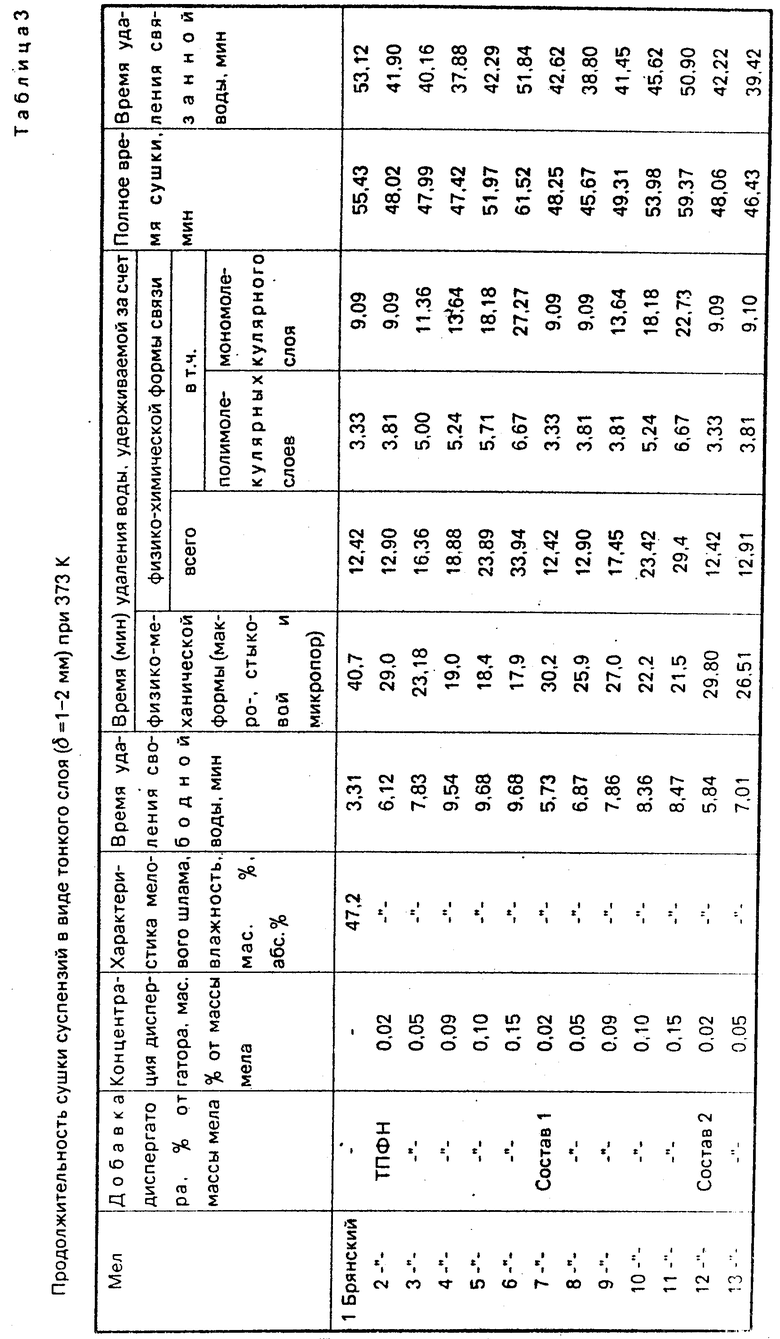

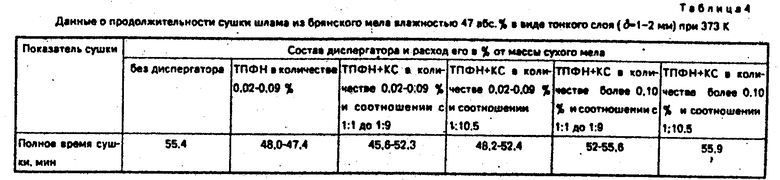

Результаты всех конкретных примеров выполнения отражены в табл. 2-4 для следующих составов диспеpгатора

ТПФН, состав 1 (ТПФН+КС= 1: 4);

состав 2 (ТПФН+КС= 1: 4);

состав 3 (ТПФН+КС= 1: 9);

состав 4 (ТПФН+КС= 1: 10,5)

и применения брянского мела, относящегося, как и волковыский мел, и чистой разновидности меловых пород (примесей 2,21-2,95% ) в отличие от белгородского (примесей 4,79% и более).

Расход и состав диспергатора назначают в зависимости от желаемого результата и качества применяемого природного мела. Если требуется от шлама пониженная влажность и высокая растекаемость используется ТПФН и состав 1 (ТПФН+КС= 1: 1) для обработки в момент мокрого распускания в воде мела, содержащего примесей от 3 до 5% и более от массы мела. В случае использования мела с количеством примесей до 2-3% используют составы 2 и 3. Возможны промежуточные значения соотношений между ТПФН и КС. Выбор состава определяется экономическими соображениями и наличием соответствующих компонентов добавки.

Из табл. 3 видно, что несмотря на снижение полной влагоемкости мела во время сушки (см. табл. 2) с ростом расхода диспергатора (за счет увеличения гидрофильности мела) общая продолжительность сушки увеличивается. Наибольшее устойчивое сокращение продолжительности сушки имеет место при расходе диспергатора в количестве 0,05% . Начиная с расхода добавки 0,09% , имеет место удлинение срока сушки за счет увеличения количества воды физико-химической формы связи, особенно при удалении воды мономолекулярного слоя.

(56) 1. Патент Великобритании N 1537512, кл. С 01 F 11/18. 1976.

2. Авторское свидетельство СССР N 1555286, кл. С 01 F 11/18, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкодисперсного мела | 1987 |

|

SU1555286A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕЛА | 1991 |

|

RU2049062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2051102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2060943C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ НА ОСНОВЕ ТОНКОДИСПЕРСНОГО МЕЛА | 2006 |

|

RU2329669C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ НА ОСНОВЕ КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2172329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБОНАТА КАЛЬЦИЯ | 2005 |

|

RU2299856C1 |

| Способ приготовления цементного шлама | 1983 |

|

SU1161491A1 |

| Способ получения микросферического цеолитсодержащего катализатора крекинга | 1990 |

|

SU1710126A1 |

| Способ приготовления цементного сырьевого шлама | 1987 |

|

SU1534023A1 |

Использование: материалы из природного мела при производстве тонкодисперсного мела, применяемого в качестве кормовой добавки, известковых удобрений и наполнителей пластмасс, резинотехнических изделий. Способ включает грубое дробление исходного мела, магнитное сепарирование, мокрое размучивание с одновременным введением диспергатора в количестве 0,02-0,09% от массы мела. В качестве диспергатора используют триполифосфат натрия или его смесь с углекислым натрием в массовом соотношении 1: 9. Далее из полученной суспензии удаляют частицы размером более 5 мм на виброгрохоте и вибросите, подвергают тонкому измельчению в струйных дезинтеграторах, обогащают в гидроциклонах, проводят вторичное тонкое измельчение, отмывку суспензии водой, контрольный отсев и распылительную сушку. Причем в промежутке между стадиями после тонкого измельчения осуществляют сбор суспензии. Способ позволяет сократить продолжительность сушки от 55,9 до 45,6-52,4 мин. 1 з. п. ф-лы.

Авторы

Даты

1994-02-28—Публикация

1991-04-29—Подача