Изобретение относится к способу получения тонкодисперсного мела для производства пластмасс, резин и других материалов, используемых в химической, кабельной и резинотехнической промышленности и промышленности строительных материалов.

Целью изобретения является возможность использования в качестве сырья меловых пород с повышенной степенью загрязнения природными примесями, повышение чистоты и дисперсности мела при одновременном снижении потерь продукта.

Способ осуществляют следующим образом.

Меловая порода природной влажности подается после дробления и магнитного сепарирования в агрегат для мокрого

измельчения при влажности до 60% (отн.), куда одновременно вводится раствор диспергатора : триполифосфат натрия (ТПФН) или смесь триполифосфата натрия и углекислого натрия (КС). взятых в соотношении 1:4. Количество вводимого диспергатора составляет 0,10-0,60% от массы сухого мела. Вместе с диспергатором добавляют щелочь, количество которой зависит от вида и концентрации диспергатора. Полученную меловую пульпу после фрезер- но-метательной мельницы направляют на виброгрохот и вибросито для удаления крупных включений (более 5 мм), а затем на тонкое измельчение в струйном дезинтеграторе. После хранения в сборной мешалке суспензия должна быть подвергнута двухстадийному обогащеyi

л л

fo

Х

а

10

нию в гидроциклонах с промежуточным хранением (сбором) суспензии в мешалках, а затем после вторичного измельчения в струйном дезинтеграторе водно-меловая пульпа подвергается отмывке от щелочей и водорастворимых примесей, содержащих ионы СГ, и др. Количество отмывок зависит от степени загрязнения природного мела водорастворимыми солями и количества введенной щелочи с диспергатором. После контрольного отсева продукт подают на распылительную сушку.

Пример 1. Меловая порода ти- 15 па белгородского мела с содержанием кальцита 93,6%, характеризующаяся наличием водорастворимых соединений в количестве 0,22 мас.%, крупнозернистых примесей (частицы размером более 20 5 мм) 4,9 мас.%, примесей в виде песка и неразмокаемых в воде меловых агрегатов (частицы размером более 50 мкм) 21,5 мас.% и мел{с х агрегатов с размером частиц менее 25 30 мкм 64,8 мас.%, подается после дробления и магнитного сепарирования . в агрегат для мокрого измельчения (размучивания), куда одновременно вводится диспергатор мела - триполифосфат натрия (ТПФН) в количестве 0,60% от массы сухого мела в виде водного

раствора 5%-ной концентрации. С диспергирующей добавкой вводится щелочь в количестве 0,085 мас.% (в пересчете на СаО).

После размучивания в мельнице вместе с Диспергатором образующаяся меловая пульпа сливается в емкости для промежуточного хранения, а затем проводится отсев гальки (частиц раэме- 40 ром более 5 мм) на виброгрохоте. Посе промежуточного хранения осуществляется тонкое измельчение в дезинтеграторе и отсев песчаных фракций с размером частиц 0,2-5,0 мм на вибросите 45 (число отверстий в сите 918 отв./см ), затем мокрое обогащение в гидроциклонах с целью удаления частиц крупнее 30 мкм. После повторного измельчения ъ дезинтеграторе и сбора суспензии в JQ мешалках проводят отмывку мела водой. ля рассматриваемого примера число отмывок раэно 3. Отмывка осуществляется отстойниках или центрифугах путем безвоживания до остаточной влажности 5-30% (относительная влажность) с поледующим разбавлением водой до образования водно-меловой пульпы с низкой язкостью, обеспечивающей получение

30

35

55

10

15 20 5 4045 Q

30

35

5

тонкодисперсных гранул. После отмывки мела проводят отсел на контрольном вибросите, а затем суспензию направляют на распылительную сушку.

Б готовом продукте, полученном по предлагаемому способу, содержание СаС05 + MgCOj возрастает с 93,6 до 98,5%, количество водорастворимых примесей уменьшается с 0,22 до 0,07%, что не превышает допустимого содержания их для мела марок ММО и ШС-1 0,1%. Содержание примесей с ионами С1 и уменьшается с 0,15 до 0,01- 0,014%.

Во время выполнения всех указанных операций потери мела вместе с отсеиваемой галькой и песчаными фракциями не превышают 0,276 кг/т мела, а потери мела в виде агрегатов размером более 30 мкм уменьшаются с 26,4-34,0 . (по прототипу) до 8,7-11,4% от массы мела, т.е. в 3,9-4,2 раза, и не пре- ,вышают 108 кг/т мела.

Пример 2.В случае использования мела типа брянского, содержащего СаСО + MgCO$ 87,2%, а также примесей в виде цементирующих водорастворимых включений в количестве 0,04% и заметные количества крупных примесей в виде гальки и кварцевого песка до 10%, пептизация по предлагаемой технологии до высокой степени дисперсности достигается с помощью добавки ТПФН или смеси ТПФН+КС, взятых в количестве 0,15 мас.%.

Переработка брянского мела ведется так же, как и белгородского. Количество отмывок в рассматриваемом случае составляет 2,

Потери мела вместе с галькой и крупным песком составляют 0,276 кг/т очищаемого мела, а потери мела в виде мелового песка и меловых агрегатов размером более 30 мкм 94-137 кг/т готового продукта, т.е. в 2,55-3,9 раза меньше, чем по известному способу.

В готовом продукте содержание СаСО + MgCO, возрастает с 87,2 до 98,5%, количество водорастворимых примесей уменьшается с 0,04 до 0,010%, в т.ч. ионов 0,010 до 0,005%, при этом число частиц размером менее 30 мкм увеличивается с 63,6 до 84,7%, частиц размером менее 5 мкм - с 34,8 до 55,4%, а частиц размером менее 2 мкм - в 3,5 раза.

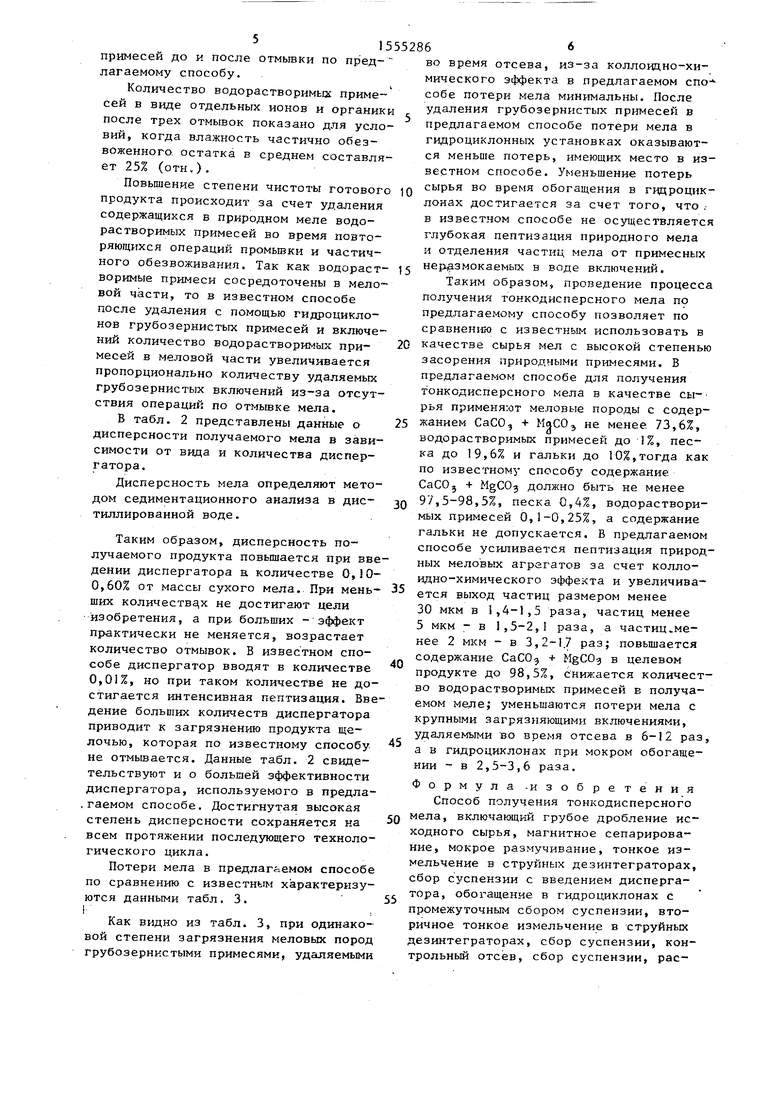

В табл. 1 приведены данные о содержании водорастворимых цементирующих

примесей до и после отмывки по пред- лагаемому способу.

Количество водорастворимых примесей в виде отдельных ионов и органик после трех отмывок показано для условий, когда влажность частично обезвоженного остатка в среднем составляет 25% (отн.).

Повышение степени чистоты готового продукта происходит за счет удаления содержащихся в природном меле водорастворимых примесей во время повторяющихся операций промывки и частичного обезвоживания. Так как водорастворимые примеси сосредоточены в меловой части, то в известном способе после удаления с помощью гидроциклонов грубозернистых примесей и включений количество водорастворимых примесей в меловой части увеличивается пропорционально количеству удаляемых грубозернистых включений из-за отсутствия операций по отмывке мела.

В табл. 2 представлены данные о дисперсности получаемого мела в зависимости от вида и количества диспергатора.

Дисперсность мела определяют методом седиментационного анализа в дистиллированной воде.

Таким образом, дисперсность получаемого продукта повышается при введении диспергатора в. количестве 0,10- 0,60% от массы сухого мела. При меньших количествах не достигают цели изобретения, а при больших - эффект практически не меняется, возрастает количество отмывок. В известном способе диспергатор вводят в количестве 0,, но при таком количестве не достигается интенсивная пептизация. Введение больших количеств диспергатора приводит к загрязнению продукта щелочью, которая по известному способу не отмывается. Данные табл. 2 свидетельствуют и о большей эффективности диспергатора, используемого в предла- ,гаемом способе. Достигнутая высокая степень дисперсности сохраняется на всем протяжении последующего технологического цикла.

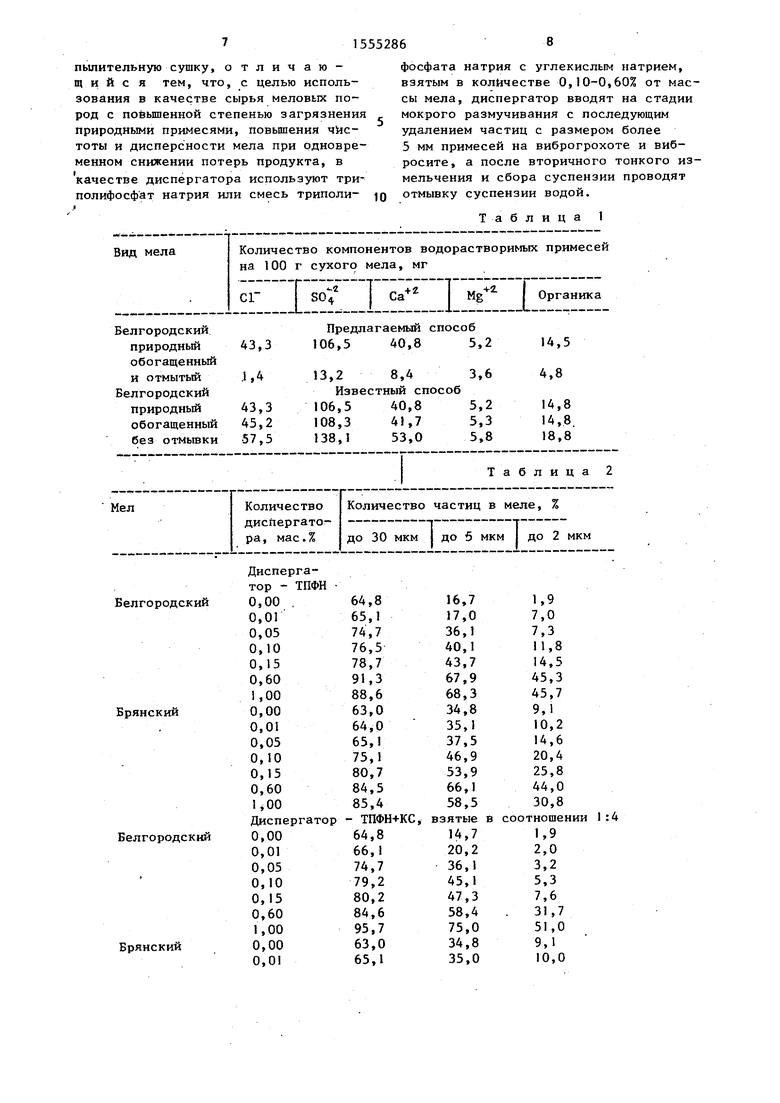

Потери мела в предлагаемом способе по сравнению с известным характеризуются данными табл. 3.

Как видно из табл. 3, при одинаковой степени загрязнения меловых пород грубозернистыми примесями, удаляемыми

10

5

0

во время отсева, из-за коллоидно-химического эффекта в предлагаемом спо- собе потери мела минимальны. После удаления грубозернистых примесей в предлагаемом способе потери мела в гидроциклонных установках оказываются меньше потерь, имеющих место в известном способе. Уменьшение потерь сырья во время обогащения в гидроциклонах достигается за счет того, что. в известном способе не осуществляется глубокая пептизация природного мела и отделения частиц мела от примесных нер змокаемых в воде включений.

Таким образом проведение процесса получения тонкодисперсного мела по предлагаемому способу позволяет по сравнению с известным использовать в качестве сырья мел с высокой степенью засорения природными примесями. В предлагаемом способе для получения тонкодисперсного мела в качестве сырья применяют меловые породы с содер- 5 жанием СаСО + МаСОэ не менее 73,6%, водорастворимых примесей до 1%, песка до 19,6% и гальки до 10%,тогда как по известному способу содержание СаСО + MgC03 должно быть не менее 97,5-98,5%, песка 0,4%, водорастворимых примесей 0,1-0,25%, а содержание гальки не допускается. В предлагаемом способе усиливается пептизация природных меловых агрегатов за счет коллоидно-химического эффекта и увеличивается выход частиц размером менее 30 мкм в 1,4-1,5 раза, частиц менее 5 мкм - в 1,5-2,1 раза, а частиц.менее 2 мкм - в 3,2-1.7 раз; повышается содержание CaCO-j + MgCO в целевом продукте до 98,5%, снижается количество водорастворимых примесей в получаемом меле; уменьшаются потери мела с крупными загрязняющими включениями, удаляемыми во время отсева в 6-12 раз, а в гидроциклонах при мокром обогащении - в 2,5-3,6 раза.

Формула -изобретения Способ получения тонкодисперсного мела, включающий грубое дробление исходного сырья, магнитное сепарирование, мокрое размучивание, тонкое измельчение в струйных дезинтеграторах, сбор суспензии с введением диспергатора, обогащение в гидроциклонах с промежуточным сбором суспензии, вторичное тонкое измельчение в струйных дезинтеграторах, сбор суспензии, контрольный отсев, сбор суспензии, рас0

5

0

5

0

5

пылительную сушку, отличающийся тем, что, с целью использования в качестве сырья меловых пород с повышенной степенью загрязнения природными примесями, повышения чистоты и дисперсности мела при одновременном снижении потерь продукта, в качестве диспергатора используют три- полифосфат натрия или смесь триполи

фосфата натрия с углекислым натрием, взятым в количестве 0,10-0,60% от массы мела, диспергатор вводят на стадии мокрого размучивания с последующим удалением частиц с размером более 5 мм примесей на виброгрохоте и вибросите, а после вторичного тонкого измельчения и сбора суспензии проводят отмывку суспензии водой.

Таблица 1

Известный способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1991 |

|

RU2008260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕЛА | 1991 |

|

RU2049062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2060943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МЕЛА | 1992 |

|

RU2051102C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ НА ОСНОВЕ ТОНКОДИСПЕРСНОГО МЕЛА | 2006 |

|

RU2329669C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ НА ОСНОВЕ КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2172329C1 |

| Способ получения микросферического цеолитсодержащего катализатора крекинга | 1990 |

|

SU1710126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА - СЫРЦА ИЗ ПРИРОДНОГО МАГНИЙСИЛИКАТНОГО СЫРЬЯ | 2019 |

|

RU2728300C1 |

| МЕЛ ХИМИЧЕСКИ ОСАЖДЕННЫЙ | 2000 |

|

RU2156736C1 |

| Способ приготовления цементного сырьевого шлама | 1987 |

|

SU1534023A1 |

Изобретение относится к способу получения тонкодисперсного мела и позволяет использовать в качестве сырья меловые породы с повышенной степенью загрязнения природными примесями, повысить чистоту и дисперсность мела при одновременном снижении потерь продукта. Предлагаемый способ получения тонкодисперсного мела заключается в том, что в качестве диспергатора используют триполифосфат натрия или смесь триполифосфата натрия с углекислым натрием, взятым в количестве 0,10-0,60% от массы мела. Диспергатор вводят на стадии мокрого размучивания с последующим удалением частиц примесей с размером более 5 мм на виброгрохоте и вибросите, а после вторичного тонкого измельчения и сбора суспензии проводят отмывку суспензии водой. 3 табл.

Потери мела в виде грубозернистых примесей (галька, песок)

Потери с грубозернистыми примесями (галькой, песком) на каждый процент потерь песка и гальки

Потери мела во время полной очистки в гидроциклонах при максимальном размере частиц в готовом продукте 30 мкм

у белгородского

мела

у брянского мела

2-27,6 0,020-0,276 2-27,6 0,020-0,276

0,5-1,0 (1,0-27,7) 4-6

10

-4

(8-165,6)НО

8,7-11,4 9,9-14,4

0,083-0,108 0,094-0,137

26,4-34 34,9-37

0,251-0,323 0,322-0,352

Таблица 3

4-6

(8-165,6)НО

-+

26,4-34 34,9-37

0,251-0,323 0,322-0,352

| Манипулятор | 1988 |

|

SU1537512A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паус К.Ф., Евтушенко И.С | |||

| Химия и технология мела | |||

| - М: Стройиздат, 1977, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1990-04-07—Публикация

1987-06-22—Подача