Изобретение относится к стекольной промышленности, в частности к получению теплосолнцезащитных и декоративных стекол. Известен способ получения оксида железа толщиной 1000-2000 1000-2000  для фотошаблонов термическим разложением пентакарбонида железа на стеклянной подложке, нагретой до 100-160оС (1). Пары пентакарбонила железа подаются совместно с несущим газом (аргоном, криптоном, ксеноном, гелием, диоксидом углерода, азотом и т. д). Кроме того, в камеру осаждения подают кислород и добавляют пары воды. Скорость потока несущего газа составляет от 20 до 80 см3/мин.

для фотошаблонов термическим разложением пентакарбонида железа на стеклянной подложке, нагретой до 100-160оС (1). Пары пентакарбонила железа подаются совместно с несущим газом (аргоном, криптоном, ксеноном, гелием, диоксидом углерода, азотом и т. д). Кроме того, в камеру осаждения подают кислород и добавляют пары воды. Скорость потока несущего газа составляет от 20 до 80 см3/мин.

Наиболее близким к предложенному способу является способ получения пленки оксида железа толщиной 1000 1000  на стекле при термическом разложении паров пентакарбонила железа в атмосфере кислорода совместно с парами перекиси водорода, которую добавляют для получения равномерных по толщине слоев. Процесс осуществляют при температуре подложки 100оС, расход аргона через испаритель с карбонилом железа 800 мл/мин, расход кислорода через барботер с перекисью водорода 16000 мл/мин, продолжительность процесса 20 мин (2). Данным способом получают только оксидные пленки без металлической фазы, что не позволяет получать пленки с регулируемыми оптическими свойствами.

на стекле при термическом разложении паров пентакарбонила железа в атмосфере кислорода совместно с парами перекиси водорода, которую добавляют для получения равномерных по толщине слоев. Процесс осуществляют при температуре подложки 100оС, расход аргона через испаритель с карбонилом железа 800 мл/мин, расход кислорода через барботер с перекисью водорода 16000 мл/мин, продолжительность процесса 20 мин (2). Данным способом получают только оксидные пленки без металлической фазы, что не позволяет получать пленки с регулируемыми оптическими свойствами.

Целью изобретения является обеспечение заданных оптических свойств стекла за счет получения металлоксидных пленок.

Металлооксидные пленки на стекле получают термическим разложением паров карбонилов металлов на его поверхности со скоростью их нанесения 0,05-0,5 мкм/мин в вакууме (1-10)˙10-1 мм рт. ст. при температуре выше температуры интенсивного разложения карбонила и ниже температуры деформации обрабатываемого стекла, соответствующей вязкости 1011 пауз, с одновременным или последующим окислением полученного покрытия при температуре его нанесения со скоростью подачи окислительного агента 5-20 л/ч на 1 дм2 нагреваемой поверхности.

Интервалы технологических параметров процесса объясняются следующим образом. Величина нижнего предела остаточного давления в камере 1х10-2 соответствует величине давления, достаточного для обеспечения гетерогенного разложения карбонила металла на поверхности подложки при максимально возможной температуре ее нагрева.

Величина верхнего предела остаточного давления в камере 1х10-1 соответствует минимальной величине давления, обеспечивающего оптимальное проведение процесса при минимальных температурах нагрева подложки. Таким образом, указанный интервал давления обеспечивает оптимальные условия разложения карбонила металла на поверхности стекла в рабочем диапазоне температур.

Нижняя граница температурного интервала обработки стекла ограничена температурой интенсивного разложения карбонилов, так как при меньших температурах скорость нанесения покрытия невысока, что делает процесс не эффективным и значительно увеличивает время обработки. Температура интенсивного разложения используемых карбонилов соответствует следующим значениям:

Fe(CO)5-280oC, Cr(CO)6-230oC, Co2(CO)8 - 52oC,

V(CO)6 - 70oC, Mo(CO)6 - 400oC.

Верхняя граница температурного интервала обработки ограничивается температурой начала деформации стекла, соответствующей вязкости 1011 пауз. Эта температура определяется составом стекла и для используемых в данной работе стекол составляет, оС:

Листовое стекло верти-

кальной вытяжки (ВВ) 600

Пирекс 650

При более высоких температурах нагрева подложки получается равномерное покрытие, однако при этом возможна деформация стекла. Чем меньше по размерам стеклянная подложка, тем ближе может быть температура нагрева к температуре размягчения стекла. Экспериментально было определено, что скорость нанесения металлической пленки 0,05-0,5 мкм/мин позволяет достаточно точно регулировать толщину пленок и добиться более равномерной ее толщины. Для получения более тонких пленок используется меньшая скорость нанесения и наоборот. На второй стадии процесса скорость подачи окислительного агента в пределах (5-20) л/ч на 1 дм2 покрываемой поверхности позволяет получать различную степень ее окисления. Максимальная скорость подачи 20 л/ч позволяет окислить металл до высшего оксида, например, до Fe3O4.

При этом изменяя продолжительность воздействия окислителя при повышенных температурах, можно регулировать степень окисления металла, то есть получать пленки с разным соотношением металлической и оксидной фаз.

Данный способ осуществляют следующим образом.

Стеклянная подложка помещается в вакуумную камеру и закрепляется на нагревателе. После этого камера откачивается до остаточного давления 5 10-3 мм рт. ст. , а стеклянная пластина размером 40х40х2 мм или 150х100х2 мм нагревается до заданной температуры. Затем в камеру подают пары карбонила металла (железа, молибдена, вольфрама, кобальта или хрома) с заданной скоростью. Одновременно с парами карбонила или после прекращения их подачи в камеру вводят окислительный агент со скоростью 5-20 л/ч на 1 дм2 поверхности стекла.

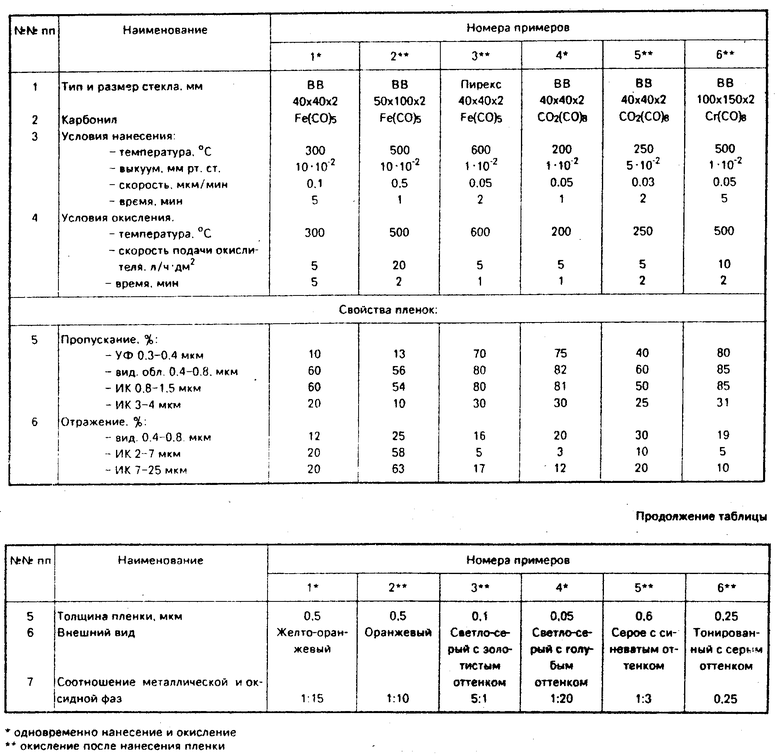

Конкретные режимы получения металлооксидных пленок и оптические свойства стекла приведены в таблице.

Из таблицы следует, что регулируя условия получения и окисления пленки, можно обеспечить разное соотношение в ней металлической и оксидной фаз, а следовательно обеспечить получение заданных оптических свойств стекла. (56) Патент Великобритании N 1340604, кл. С 1 М, 1970.

Авторское свидетельство СССР N 466045, кл. С 30 В 25/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения химически стойкого оксидно-оловянного покрытия на поверхности эмалированного стального изделия | 2015 |

|

RU2616312C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2011 |

|

RU2447191C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКОЛ С ПОКРЫТИЯМИ НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2010 |

|

RU2434819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЧАСТИЦЫ МЕТАЛЛОВ И ИХ ОКСИДОВ НАНОМЕТРОВОГО РАЗМЕРА | 2002 |

|

RU2266920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОЗРАЧНЫХ РОДИЕВЫХ ПЛЕНОК | 1992 |

|

RU2079573C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| ПРОТИВОЭЛЕКТРОД ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2758201C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1994 |

|

RU2075540C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОРОШКИ АБРАЗИВНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169638C1 |

| БАКТЕРИЦИДНОЕ ОКСИДНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395548C1 |

Использование: для теплосолнцезащитных и декоративных стекол. Сущность изобретения: на поверхность стекла наносят неорганические металлооксидные пленки термическим разложением паров карбонила металла в вакуумной камере. Разложение паров карбонила металла ведут со скоростью нанесения пленки 0,05 - 0,5 мкм/мин при температуре стекла выше температуры интенсивного разложения карбонила и ниже температуры деформации стекла с одновременной или последующей подачей окислительного агента. Скорость подачи окислительного агента 5 - 20 л/ч 1 дм2 поверхности стекла. Толщина пленки и соотношение в ней металлической и оксидной фаз обеспечивают заданные оптические свойства стекла. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ ПЛЕНОК НА ПОВЕРХНОСТИ СТЕКОЛ путем термического разложения паров карбонила металла в вакуумной камере, отличающийся тем, что, с целью обеспечения заданных оптических свойств стекла за счет получения металлооксидных пленок, разложение паров карбонила металла осуществляют со скоростью нанесения пленки 0,05 - 0,5 мкм/мин при температуре стекла выше температуры интенсивного разложения карбонила металла и ниже температуры деформации стекла с одновременной или последующей подачей окислительного агента со скоростью 5 - 20 л/час на 1 дм2 поверхности стекла.

Авторы

Даты

1994-02-28—Публикация

1992-03-31—Подача