Изобретение относится к обработке поверхностей эмалированных стальных изделий, а именно к области получения химически стойких оксидно-металлических покрытий на поверхности эмалированных стальных изделий, и может быть использовано в производстве эмалированных стальных изделий, применяемых в химической, фармацевтической, пищевой, нефтяной, газовой промышленности, строительстве.

Оксидно-металлические покрытия на стекле и эмалированных поверхностях получают при обработке изделий непосредственно после формования растворами или парами солей различных металлов.

Известен способ получения оксидно-металлических декоративных покрытий на поверхности плавленых силикатов, который может быть использован при декорировании металлических, керамических или стеклянных, эмалированных изделий (Патент СССР №1386601, опубликован 07.04.1988, МПК C03C 17/28). Он заключается в применении в качестве металлоорганических соединений нафтенатов кобальта или марганца, или их смеси с кобальтовыми солями кислот талового и подсолнечного масел и осуществлении их обжига при температуре 620-680°С в течение 8-15 мин.

Также известен способ получения неорганических пленок на поверхности стекол, который используют при производстве теплосолнцезащитных и декоративных стекол (Патент РФ №2008286, опубликован 28.02.1994, МПК C03C 17/245). Сущность изобретения: на поверхность стекла наносят неорганические металлооксидные пленки термическим разложением паров карбонила металла в вакуумной камере. Разложение паров карбонила ведут со скоростью нанесения пленки 0,05-0,5 мкм/мин при температуре стекла выше интенсивного разложения карбонила и ниже температуры деформации стекла с одновременной или последующей подачей окислительного агента. Скорость подачи окислительного агента 5-20 л/ч 1 дм2 поверхности стекла.

Недостатком указанных выше способов является низкая химическая стойкость изделий.

В области получения химически стойких оксидно-металлических покрытий на поверхности эмалированных стальных изделий аналогов не обнаружено.

Задачей изобретения является увеличение срока службы эмалированных стальных изделий за счет повышения химической стойкости эмалевого покрытия.

Технический результат изобретения - модификация поверхности эмалированных стальных изделий.

Технический результат достигается за счет того, что проводят термообработку эмалированного стального изделия в течение 25-30 минут в присутствии соли SnCl2 соотношении 1,5-2 г на 40 см2 поверхности, причем термообработку осуществляют при 500-550°С.

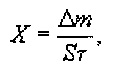

На фиг. 1 представлена таблица, демонстрирующая влияние технологических параметров нанесения оксидно-оловянного покрытия на его качественные характеристики.

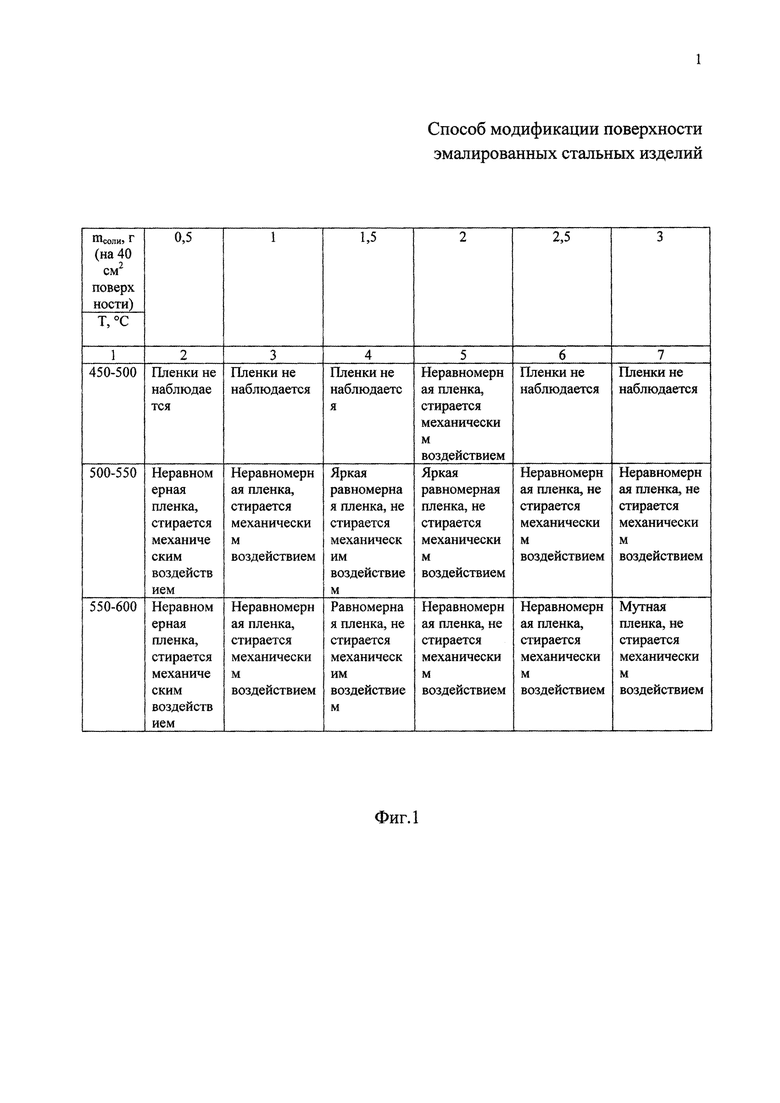

На фиг. 2 представлены результаты проведенных исследований проверки химической стойкости модифицированной поверхности эмалированных стальных изделий.

Предлагаемый способ осуществляется следующим образом.

При испытаниях были взяты составы эмалей: безгрунтовая эмаль для стали МК-5, синтезированный состав МК-5У, химически стойкая покровная эмаль для стали ЭСП-117.

Для получения высокого качества оксидно-оловянного покрытия на поверхности эмалированных стальных изделий были проведены исследования по изучению влияния технологических параметров нанесения на технико-эксплуатационные свойства изделия. В качестве технологических параметров были выбраны масса соли, температура сублимации, время выдержки. Были выбраны диапазоны температур сублимации 400-600°С, масса SnCl2 0,1-4 г, время выдержки 25-30 мин.

Нанесение оксидно-оловянного покрытия на эмалевую поверхность проводили методом нанесения пленки на внутреннюю и внешнюю поверхность образца, который заключается в том, что на стальную пластину насыпают хлорид олова, которую в свою очередь помещают на плоскую подставку из жаропрочной стали. Сверху пластины с солью устанавливают игольчатую подставку из жаропрочной стали с эмалированным образцом. Данная конструкция помещается в нагретую электрическую муфельную печь. При возгонке соли SnCl2 осаждение оксидно-оловянной пленки происходит на всю поверхность эмалированного образца.

Пример 1. Проводили термообработку стальных образцов, покрытых эмалью для стали МК-5, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов оксидной пленки не наблюдалось.

Пример 2. Проводили термообработку стальных образцов, покрытых эмалью для стали МК-5, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов образовывалась неравномерная оксидная пленка, стирающаяся при механическом воздействии.

Пример 3. Проводили термообработку стальных образцов, покрытых эмалью для стали МК-5У, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов образовывалась неравномерная оксидная пленка, стирающаяся при механическом воздействии.

Пример 4. Проводили термообработку стальных образцов, покрытых эмалью для стали МК-5У, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов образовывалась яркая равномерная оксидная пленка, не стирающаяся при механическом воздействии.

Пример 5. Проводили термообработку стальных образцов, покрытых эмалью для стали ЭСП-117, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов образовывалась яркая равномерная оксидная пленка, не стирающаяся при механическом воздействии.

Пример 6. Проводили термообработку стальных образцов, покрытых эмалью для стали ЭСП-117, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов образовывалась неравномерная бледная оксидная пленка, не стирающаяся при механическом воздействии.

Пример 7. Проводили термообработку стальных образцов, покрытых эмалью для стали МК-5У, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов образовывалась яркая равномерная оксидная пленка, не стирающаяся при механическом воздействии.

Пример 8. Проводили термообработку стальных образцов, покрытых эмалью для стали ЭСП-117, вместе с солью SnCl2. Были выбраны следующие технологические параметры:

После термообработки эмалированных стальных образцов образовывалась неравномерная бледная оксидная пленка, нестирающаяся при механическом воздействии.

При проведении исследования было установлено, что при температурах ниже 450°C оксидная пленка наносится тонким неравномерным слоем и стирается при механическом воздействии. При температурах выше 550°C оксидная пленка наносится неравномерным слоем, частично стирается механическим воздействием. Масса соли SnCl2 меньше чем 0,5 г также не способствует качественному нанесению равномерного слоя оксидной пленки, а при массе соли, большей чем 2,0 г, пленка получается чрезмерной толщины и пористости.

Проверку химической стойкости эмалей проводили в соответствии с требованиями ГОСТ 24788-2001. Установку с пластиной нагревают в сушильном шкафу при температуре (110±10)°C в течение 30 мин, затем в нее наливают на 2/3 высоты стакана из кварцевого стекла кипящий раствор уксусной кислоты массовой доли 4,0%, после чего устанавливают на предварительно нагретую электрическую плитку, мощность которой должна быть такой, чтобы закипание раствора в установке начиналось через 8-10 мин. Раствор должен нагреваться и кипеть в установке в течение 1 ч с момента вливания раствора. Далее раствор из установки сливают, пластину с испытуемым эмалевым покрытием извлекают, промывают дистиллированной водой, высушивают при температуре (110±10)°C в течение 2 ч и после охлаждения в эксикаторе в течение 2 ч взвешивают с целью определения потери массы при обработке кислотой.

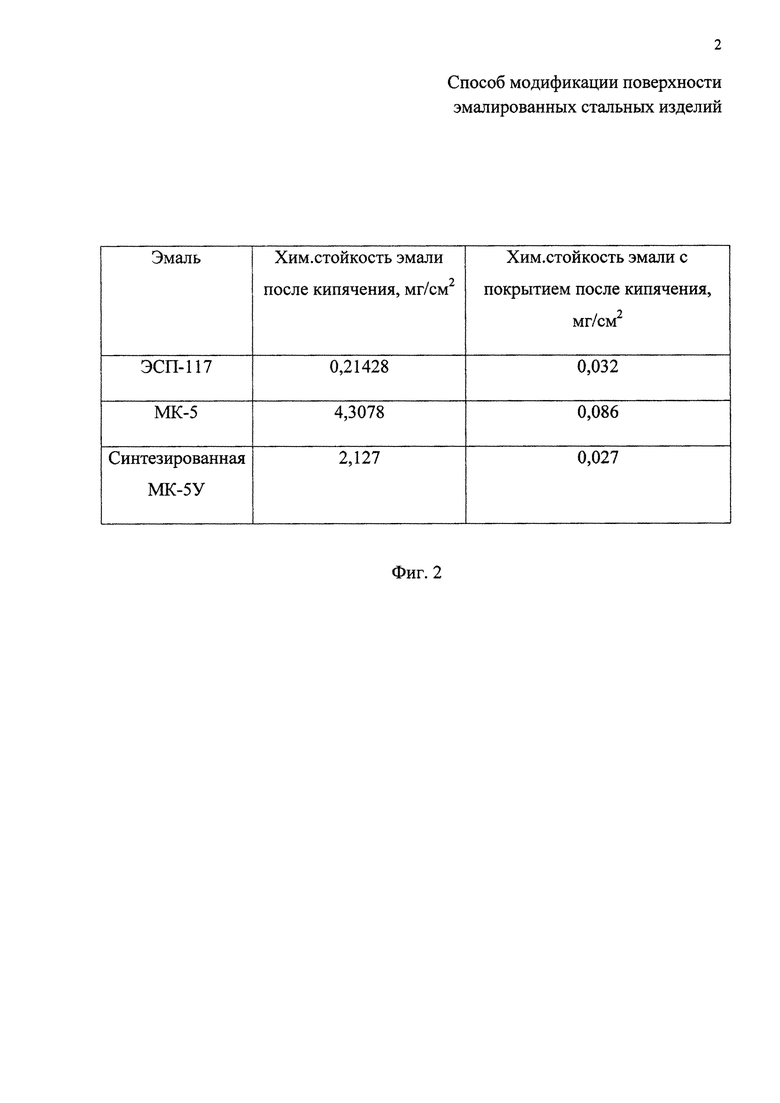

Коррозионную стойкость X, мг/см2×ч, вычисляют по формуле

где Δm - потеря массы образца, мг;

S - площадь испытуемой поверхности образца, см2.

Разработанное оксидно-металлическое покрытие увеличивает срок службы эмалированных стальных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ СТАЛЬНОЙ ХИМИЧЕСКОЙ АППАРАТУРЫ | 2018 |

|

RU2750530C2 |

| Композиция для защиты сталей от окисления | 1991 |

|

SU1763400A1 |

| Способ декорирования поверхности плавленых силикатов | 1986 |

|

SU1386601A1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038418C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ПЕРЕД ЭМАЛИРОВАНИЕМ | 2003 |

|

RU2248410C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

Изобретение относится к обработке поверхности эмалированных стальных изделий и может быть использовано в производстве эмалированных стальных изделий, применяемых в химической, фармацевтической, пищевой, нефтяной, газовой промышленности и строительстве. В способе осуществляют термообработку эмалированного стального изделия в течение 25-30 минут в присутствии соли SnCl2 в соотношении 1,5-2 г на 40 см2 поверхности, причем термообработку осуществляют при температуре 500-550°С. Изобретение позволяет получить на поверхности эмалированных стальных изделий высококачественные химически стойкие оксидно-оловянные покрытия, обеспечивающие увеличение срока службы эмалированных стальных изделий. 2 ил., 8 пр.

Способ получения химически стойкого оксидно-оловянного покрытия на поверхности эмалированного стального изделия, характеризующийся тем, что осуществляют термообработку эмалированного стального изделия в течение 25-30 минут в присутствии соли SnCl2 в соотношении 1,5-2 г на 40 см2 поверхности, причем термообработку осуществляют при температуре 500-550°С.

| Камерная углевыжигательная печь | 1928 |

|

SU13365A1 |

| JPH 01230451 A, 13.09.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ ПЛЕНОК НА ПОВЕРХНОСТИ СТЕКОЛ | 1992 |

|

RU2008286C1 |

| Способ декорирования поверхности плавленых силикатов | 1986 |

|

SU1386601A1 |

| JPS 57100942 A, 23.06.1982. | |||

Авторы

Даты

2017-04-14—Публикация

2015-06-22—Подача