Изобретение относится к формованию вязко-пластических и волокнистых материалов, в частности к устройствам для получения торфяных сформованных кусков.

Наиболее близким по технической сущности к изобретению является матрица для прессования торфа, содержащая корпус с каналом и двумя канавками, выполненными на поверхности канала, расположенными диаметрально противоположно и имеющими переменный по длине угол наклона и на части поверхности канала винтовую форму [1] .

Недостатками указанной матрицы для прессования торфа является значительная металлоемкость ввиду большой длины канала.

Цель изобретения - снижение металлоемкости.

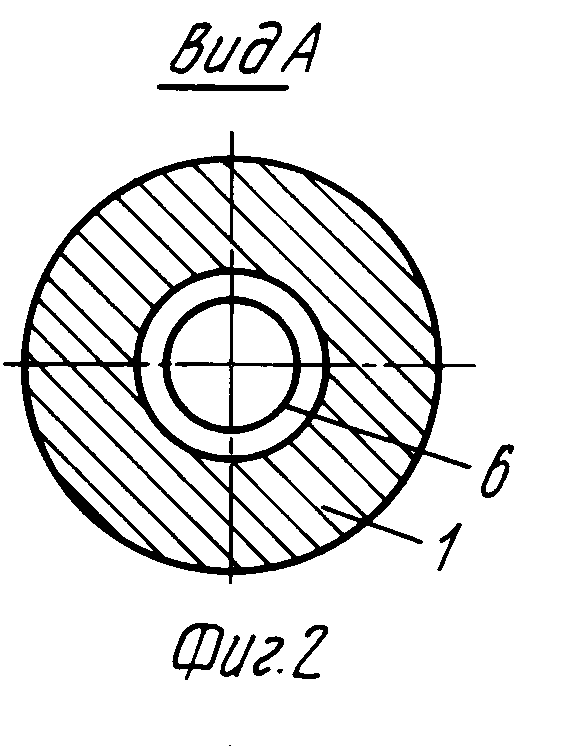

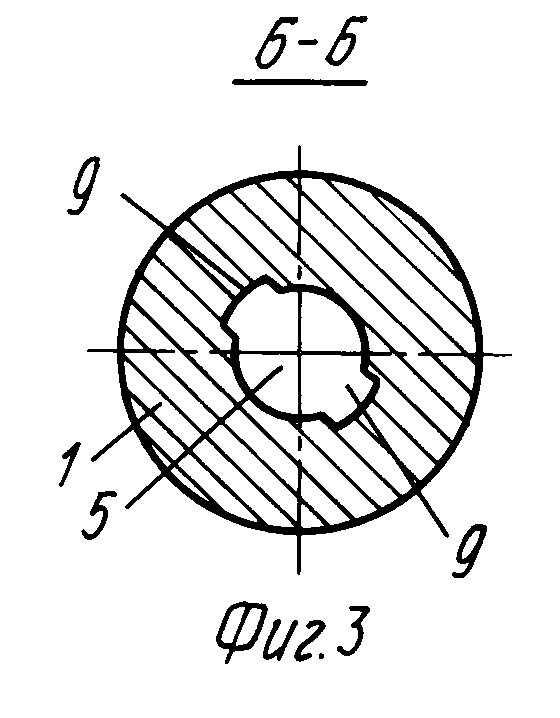

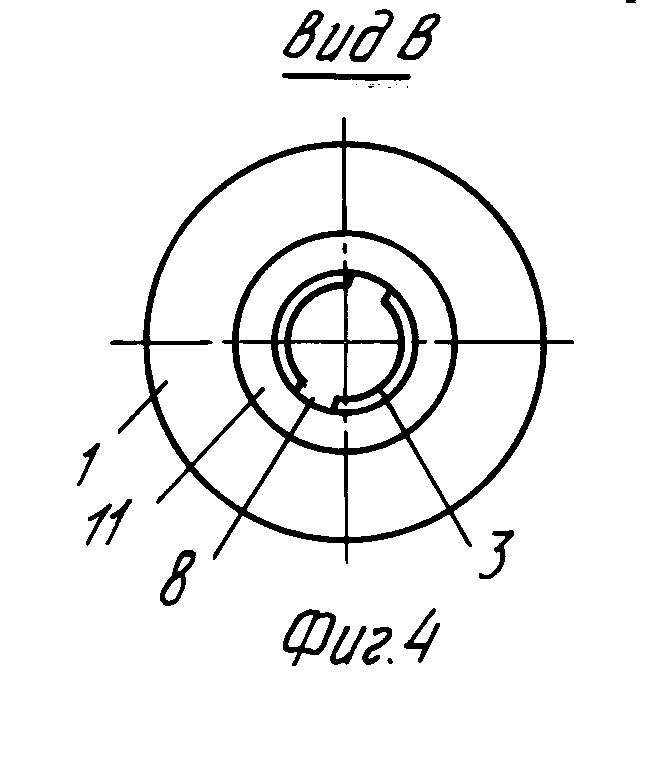

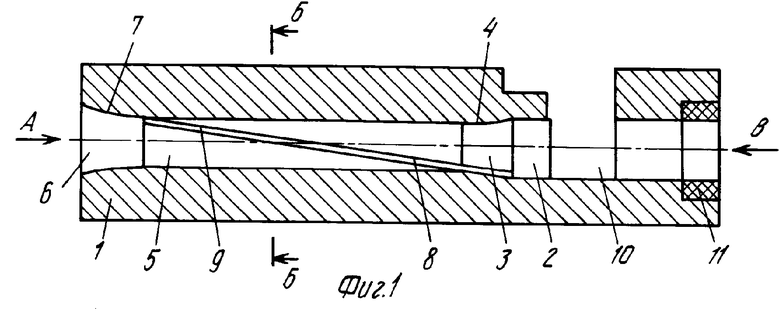

На фиг. 1 показана матрица для прессования торфа, вид сбоку, продольный разрез; на фиг. 2 - выпускной участок, вид спереди по стрелке А на фиг. 1; на фиг. 3 - поперечный разрез Б-Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. 1.

Матрица для прессования торфа содержит корпус 1 с каналом прессования, образованным из рабочего цилиндрического участка 2, перед которым размещен сужающийся букельный участок 3 с поверхностью, выполненной с криволинейной образующей 4, направляющего цилиндрического участка 5, расположенного перед букельным участком 3, расширяющегося выпускного участка 6 с поверхностью, выполненной с криволинейной образующей 7, размещенного перед направляющим участком 5. Кроме того, матрица содержит две канавки 8, расположенные диаметрально противоположно, выполненные на поверхности направляющего участка 5 по всей длине по винтовой линии с переменным углом наклона: от начала рабочего участка 2 до середины длины направляющего участка с углом наклона, не превышающим 8о, две канавки 9, выполненные от середины участка 5 до начала выпускного участка 6 с углом наклона, равным 10-12о. Загрузочную часть 10 расположена за рабочим участком 2, уплотнение 11 - в задней части корпуса 1. Причем канавки 8 и 9 выполнены с плавным сопряжением (переходом).

Матрица для прессования торфа работает следующим образом.

Формуемый материал, например верховой торф степени разложения 35-40% и влажностью 68-85% , штемпелем, помещенным в уплотнение 11 задней части корпуса 1, перемещается из загрузочной части 10 в рабочий цилиндрический участок 2, где происходит первоначальное формирование торфа в кусок, до тех пор, пока пространство между штемпелем и последним сформированным куском не будет полностью заполнено торфом.

После этого начинается уплотнение торфа в сужающемся букельном участке 3, где происходит поперечное обжатие торфомассы, что приводит к повышению плотности и механической прочности торфомассы. При этом частицы торфа в любом поперечном сечении участка 3 с поверхностью, выполненной с криволинейной образующей 4, проходят большой путь от границы участка 2 до границы участка 5. А это значит, что торфомасса на букельном участке 3 задерживается дольше. Благодаря чему торфомасса подвергается интенсивному уплотнению, что повышает механическую прочность и улучшает качество сформированного торфа.

При последующих ходах штампеля формирующий кусок перемещается в направляющий участок 5. При этом выступы куска, образованные благодаря уплотнению торфа в канавках 8 букельной части 3, вместе с основанием куска переходят на направляющий участок 5 с проворачиванием относительно оси корпуса 1, так как канавки выполнены винтовой формы. Это создает сопротивление перемещению сформированного куска вдоль от корпуса, а значит увеличивает длительность формования. Причем частицы торфа сближаются с достаточной площадью контакта, а воздух, разобщающий частицы, частично вытесняется из сформованного куска. Выполнение на участке канала, простирающемся от середины участка 5 до букельного участка 3, винтовой канавки 8 с углом наклона, не превышающим 8о, обеспечивает требуемое усилие уплотнения торфа.

При расположении на участке 3 и 5 винтовой канавки 8 с углом наклона меньше 8о для получения требуемого усилия уплотнения потребуется значительно увеличить длину участков 5 и 3, что связано с увеличением металлоемкости матрицы. При расположении на участках 3 и 5 винтовой канавки 8 с углом наклона больше 8о увеличивается усилие, потребное для проникновения сформованной ленты куска от рабочего участка 2 до середины направляющего участка 5.

При дальнейшем продольном перемещении сформованный кусок поступает на вторую половину направляющего участка 5, после этого начинается процесс формования с увеличением по мере роста деформации давления формования. При этом благодаря плавному переходу канавок 8 в канавки 9 обеспечивают перемещение куска торца (торфяной ленты) без срезания выступов, образованных на поверхности при взаимодействии торфа с канавками 8 в букельном участке 3. А так как на участке, проектирующемся от середины участка 5 до выпускного участка 6, угол наклона винтовых канавок 9 равен 10-12о, то имеет место интенсификация уплотнения торфомассы в куске (ленте). Это связано с увеличением сопротивления не только продольному, но и вращательному движению куска, а значит имеет место увеличение длительности нахождения формуемого торфа на этой половине направляющего участка 5.

Благодаря увеличению давления формования частицы еще энергичнее сближаются между собой, площадь их контакта возрастает, воздействие нагрузки увеличивается, число пластических деформаций растет, тем самым обеспечивают получение более прочного сформованного куска, благодаря чему становится возможным уменьшить и эту половину длины матрицы. При угле наклона винтовых канавок 9 меньше 10о для обеспечения требуемой продолжительности деформации торфа потребуется увеличить длину матрицы рассматриваемого участка. При угле наклона винтовых канавок 9 больше 10о имеет место неоправданное увеличение энергии, потребной на перемещение сформованной торфяной ленты (куска) на этом направляющем участке 5.

С направляющего участка 5 сформованный кусок поступает в выпускной участок 6. Здесь действие внешней нагрузки постепенно ослабевает, благодаря чему имеет место равномерное снятие напряжения в сформованном куске, давление составляет 6 кг/см2 из-за выполнения выпускного участка 6 расширяющимся с поверхностью с криволинейной образующей 7, снятие внешней нагрузки протекает в мягком режиме. Благодаря чему увеличение поперечного размера сформованного куска происходит плавно, без резких скачкообразных ступеней. Это способствует получению качественного куска.

Предлагаемая матрица для прессования торфа позволяет интенсифицировать процесс уплотнения торфомассы за счет переменного угла наклона винтовых канавок и выполнения сужающимся букельным и расширяющимся выпускным участками с поверхностями с криволинейной образующей, что на 1,5-2% повышает степень сформованного торфа, значительно, до 1/4 снижает металлоемкость матрицы. (56) 1. Авторское свидетельство СССР N 1532299, кл. В 30 В 11/00, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для добычи торфа | 1988 |

|

SU1689628A1 |

| УСТРОЙСТВО ДЛЯ ИСКУССТВЕННОЙ СУШКИ ТОРФА В РАССТИЛЕ | 2004 |

|

RU2250996C1 |

| Устройство для формования торфа | 1983 |

|

SU1208250A1 |

| ФРЕЗЕР | 2004 |

|

RU2253016C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ ТОРФА | 2003 |

|

RU2238187C1 |

| ШНЕКОВЫЙ ПРЕСС-ЭКСТРУДЕР | 2001 |

|

RU2203806C2 |

| Способ уплотнения торфяной массы | 1979 |

|

SU918300A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ОРГАНИЗОВАННОГО РАССТИЛА БРИКЕТОВ ПОРОШКОВОГО МАТЕРИАЛА | 1989 |

|

RU2057161C1 |

| Устройство для формования кускового торфа | 1985 |

|

SU1283428A1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ ТОРФА | 2003 |

|

RU2242496C1 |

Использование: в устройствах для получения торфяных брикетов. Сущность изобретения: матрица для прессования торфа содержит корпус с каналом и двумя винтовыми канавками на всей длине канала. На входе канала имеется сужающийся букельный участок, на выходе - расширяющийся выпускной участок. Поверхности букельного и выпускного участков имеют криволинейные образующие. На участке канала с постоянным поперечным сечением винтовая канавка имеет переменный угол наклона с плавным переходом от 8у букельного участка до 10 . . . 12у выпускного. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-02-28—Публикация

1989-05-03—Подача