Изобретение относится к области фрикционно-механического нанесения покрытий на поверхность стальных изделий и может быть использовано для повышения износостойких и эксплуатационных характеристик стальных изделий, преимущественно железнодорожных рельсов.

Известен способ уменьшения износа рельсов с помощью лубрикации, основанный на смазывании поверхности катания специальными материалами [I] .

Лубрикация поверхности рельсов осуществляется с помощью нанесения смазывающего материала на гребень колесной пары головного локомотива и последующим распределением и переносом смазки вращающимися колесами на катающую поверхность рельсов по всей длине движущегося поезда.

Однако в известном способе происходит резкое увеличение поперечных сил, что усложняет вождение поездов. Как правило, лубрикирование поверхности приводит к преждевременному расстройству пути, возрастанию опасности боксования. Кроме этого, смазка поверхности катания ухудшает дефектоскопирование пути.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ обработки стальных изделий путем обеспечения контакта латунного прутка с поверхностью вращающейся стальной детали [II] , который осуществляется следующим образом.

На стальную деталь, вращающуюся со скоростью 0,15. . . 0,2 м/с, осуществляют контактное воздействие присадочного латунного прутка с продольной подачей 0,1. . . 0,2 мм за один оборот с числом проходов 1. . . 2.

При этом происходит процесс фрикционного латунирования благодаря переносу тонкого слоя латуни на поверхность стальной детали за счет механического трения. В результате трения о пруток стальная деталь покрывается тонким слоем латуни, имеющим повышенную долговечность и улучшенные противозадирочные свойства.

Фрикционному латунированию подвергают, как правило, цилиндрические детали: поршни, оси, втулки, пальцы, болты и т. п. При этом вначале обрабатываемую поверхность обезжиривают в бензине марки Б-70, а затем зачищают тонкой шкуркой для удаления окисных пленок. Причем натирание прутком из латуни ведут с одновременным смазыванием детали глицерином, который наносят на поверхность кисточкой, что придает ей антиокислительные и пластификаторные свойства. Способ позволяет применять обработанные детали с нанесенным латунным покрытием в различных закрытых узлах, работающих в условиях действия однообразных, монотонных нагрузок, сопровождающихся равномерным трением.

Однако известный способ отличается длительностью процесса, что приводит к большим затратам энергии, низкой производительности работы оборудования. При этом способ сопровождается обязательной обработкой поверхности, требующей тщательной зачистки окисленного слоя и последующей смазки, что усложняет процесс.

В известном способе необходимо соблюдать строгую перпендикулярность между инструментом и деталью из-за частых заеданий, что увеличивает количество остановок для настройки инструмента.

Кроме того, в известном способе при увеличении скорости обработки возникают дополнительные вибрации от вращения, что ограничивает скоростной режим латунирования.

В известном способе имеют место несплошности обработки от неравномерного нанесения слоя латуни на обрабатываемую поверхность, что приводит к неравномерному износу эксплуатируемой детали, увеличению продолжительности стадии приработки. Кроме того, наблюдается вырывание частиц металла с обрабатываемой поверхности, что приводит к появлению поверхностных дефектов. Таких дефектов, как поры, рванины, которые оказывают существенное влияние на износостойкость поверхности эксплуатируемой детали.

В известном способе обработки от действия нагрузки в поверхностных слоях детали возникают растягивающие напряжения, вызывающие развитие поверхностных дефектов, отслаивание латунного слоя.

Целью изобретения является повышение износостойкости.

Поставленная цель достигается тем, что в способе фрикционной обработки стальных изделий, преимущественно головок железнодорожных рельсов, включающем натирание поверхности латунным прутком, последнее согласно изобретению осуществляют поступательным перемещением прутка под углом к поверхности со скоростью 1,0-1,5 м/с под давлением 20-30 кгс/мм2 с одновременным наложением ультразвуковых колебаний частотой 18-20 кГц и амплитудой 50-70 мкм.

При контакте прутка, выполненного из сплава на основе меди (например, латуни), с обрабатываемой поверхностью стального изделия с указанными параметрами происходит пластическое микродеформирование обрабатываемой поверхности с одновременным локальным разогревом в зоне контакта, в результате чего осуществляется внедрение легирующих элементов прутка в поверхность катания. Дополнительное наложение ультразвуковых колебаний на пруток при указанных параметрах обеспечивает сокращение времени насыщения легирующими элементами обрабатываемой поверхности за счет резкого увеличения энергии отрыва частиц с поверхности прутка и внедрения их в обрабатываемую поверхность. Кроме того, одновременно происходит разрушение окисной пленки с созданием благоприятных сжимающих напряжений в зоне контакта с поверхностью, что способствует дополнительному повышению износостойкости обрабатываемой поверхности.

Перемещение прутка осуществляется по изгибному типу. При этом обрабатываемая поверхность рельса взаимодействует с поверхностью изгибающегося прутка как в продольном, так и в поперечном направлениях, что способствует всестороннему и более прочному сцеплению присадочного материала с микронеровностями основного металла.

Кроме того, пруток перемещается в условиях достаточно высокой постоянно действующей статической нагрузки и воздействует на обрабатываемый металл по трапецеидальному режиму с криволинейными боковыми сторонами. В итоге действие присадочного прутка, совершаемого изгибные перемещения, осуществляется под углом, что приводит к сдвигу и последующему смятию выступов неровностей с одновременным раскрытием и заполнением полостей, устьев микротрещин и углублений микронеровностей материалом присадочного прутка.

В результате происходит качественно новая обработка поверхности (по сравнению с прототипом), что повышает износостойкость поверхности стальных изделий.

Оптимальность указанных амплитудно-частотных пределов внесения легирующего состава в зону обработки, создание давления на обрабатываемую поверхность, скорости перемещения зоны обработки по поверхности изделия определяется необходимой для легирования степенью деформирования и временем взаимодействия легирующих элементов в обрабатываемой поверхностью для получения требуемой концентрации легирующих элементов, входящих в состав прутка в обрабатываемой поверхности, и проникновением этих элементов на нужную глубину с высокой скоростью. При скорости внесения легирующего состава менее 1,0 м/с и его давлении на обрабатываемую поверхность менее 20 кгс/мм2 при частоте 18-20 кГц и амплитуде 50-70 мкм степень деформации и температура в зоне обработки становятся недостаточными для эффективного проникновения легирующих элементов, что уменьшает производительность способа и глубину насыщения. Увеличение скорости внесения легирующего состава выше 1,5 м/с нецелесообразно, так как температура от трения в зоне обработки значительно возрастает, что может привести к большому выгоранию элементов. Кроме того, значительно уменьшается глубина слоя насыщения легирующими элементами.

Повышение давления свыше 30 кгс/мм2 при указанных соотношениях остальных параметров приводит к разрушению поверхностного слоя обрабатываемой поверхности.

Увеличение амплитуды колебаний выше 70 мкм при указанных соотношениях остальных параметров приводит к значительному выгоранию легирующих элементов из зоны обработки поверхности изделия, что в свою очередь приведет к понижению износостойкости поверхностного слоя изделия.

Операция внесения легирующего элемента в зону обработки, параллельного поверхности изделия, позволяет равномерно распределить материал покрытия по поверхности изделия с необходимым давлением 20-30 кгс/мм2 и насытить поверхность изделия легирующими элементами до необходимой концентрации со скоростью, превышающей скорость диффузии.

П р и м е р. Способ нанесения фрикционного слоя на поверхность опробован на железнодорожных рельсах.

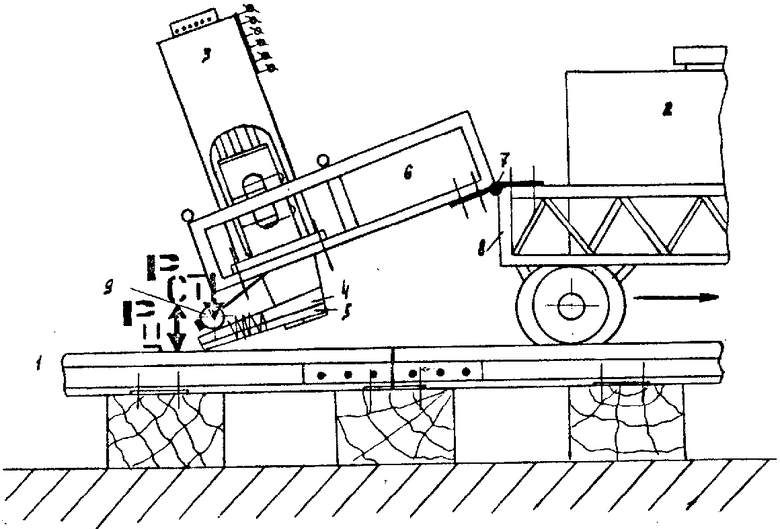

На чертеже приведена схема осуществления предлагаемого способа.

Обработке подвергали рельсы из стали М76. Для этого куски рельсов 1 длиной 500 мм закрепляли по две штуки на испытуемом стенде. Затем включали ультразвуковой генератор 2 марки УЗГ 10-22, вырабатывающий электрические колебания частотой 11-20 кГц, которые передавались на два магнитострикционных преобразователя 3 марки ПМС 15А-18, где преобразовывались из электрических колебаний в механические такой же частоты и усиливались с помощью волноводов 4, которые передавали циклическую нагрузку Рц на прикрепленные латунные прутки 5 толщиной 10 мм, имеющие трапециевидную форму размерами 40 х 50 мм и высотой 20 мм. Магнитострикционные преобразователи крепили на рамах 6, которые соединены с помощью шарниров 7 с тележкой 8, осуществляющей поступательное движение по железнодорожным рельсам.

Контактное прижатие прутков к поверхности рельсов осуществляли грузом (Рст) 9, размещенным на волноводах 4.

Влияние латунирования стальной поверхности исследовали с помощью профилографа и оптического микроскопа ОМС-3.

В таблице представлены предлагаемые режимы обработки, известные по прототипу и опытные, и результаты испытаний на установке УРК-1 при ударах шариком до появления разрушения, характеризующего износостойкость металла.

Из приведенных в таблице результатов видно, что характеристика износостойкости при ударном нагружении для слоя, полученного по предлагаемому способу, в 4-5 раз выше, чем для прототипа. При этом скорость обработки для получения слоя одинаковой толщины в предлагаемом способе выше в 7-9 раз по сравнению с прототипом.

Способ может быть использован для повышения износостойкости стрелочных переводов, кривых участков пути, железнодорожных колес. (56) 1. Лалаянц И. Э. Лубрикация рельсов на железных дорогах. США. Железнодорожный транспорт. 12, 1988, с. 72-73.

2. Д. Н. Гаркунов, А. А. Поляков. Повышение износостойкости деталей конструкций самолетов. М. : Машиностроение, 1974, с. 88-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2364662C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| СПОСОБ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2157860C2 |

| РЕЛЬСОШПАЛЬНОЕ СКРЕПЛЕНИЕ | 1992 |

|

RU2041305C1 |

| СПОСОБ ИСПЫТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1990 |

|

RU2009293C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРЕБНЕЙ КОЛЕС ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1995 |

|

RU2096158C1 |

| СПОСОБ ФРИКЦИОННОГО ЛАТУНИРОВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2003 |

|

RU2258096C1 |

Использование: область фрикционно-механического нанесения покрытий на поверхность стального изделия. Сущность изобретения: легирующий состав вносят в зону обработки с помощью прутка, выполненного из материала на основе меди, колеблющегося с частотой 18 - 20 кгц и амплитудой 50 - 70 мкм, а сам пруток прикреплен к волноводу, который соединен с магнитострикционным ультразвуковым вибратором. Легирующий состав вносится с частотой 18 - 20 кГц и амплитудой 50 - 70 мкм под давлением 20-30 кгс/мм2 при перемещении зоны обработки по поверхности катания рельсов со скоростью от 1,0 до 1,5 м/с. 1 ил.

СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ, преимущественно головок железнодорожных рельсов, включающий натирание поверхности латунным прутком, отличающийся тем, что, с целью повышения износостойкости, натирание осуществляют поступательным перемещением прутка под углом к поверхности со скоростью 1,0 - 1,5 м/с под давлением 20 - 30 кгс/мм2 с одновременным наложением ультразвуковых колебаний частотой 18 - 20 кГц и амплитудой 50 - 70 мкм.

Авторы

Даты

1994-02-28—Публикация

1990-02-26—Подача