Изобретение относится к способам наплавки и может быть использовано при наплавке легированного металла и сплава с целью упрочнения, повышения износостойкости, производительности и режущих свойств рабочих частей режущего инструмента.

Известен способ для нанесения покрытий на деталь трения тел вращения, при котором деталь и прижимаемый стержень из наплавляемого материала приводят в относительное вращение и осевое перемещение, причем с целью повышения стойкости покрытия последнее в процессе нанесения подвергают обработке химическими реагентами путем распыления водных растворов, аэрозолей или газов [1] Способ позволяет увеличить стойкость защитного покрытия, повышает производительность и качество покрытия.

К недостаткам способа относится отсутствие достаточной рельефности наносимого покрытия из-за квазипостоянства давления при нагреве, обеспечиваемого усилием прижима пружин, либо гидравлической жидкости на металлические или пластмассовые стержни. Наблюдается квазистационарный процесс вытеснения пластифицированного наносимого материала, его переход на наплавляемую поверхность изделия замедлен. Это снижает рельефность наносимого покрытия, стимулирующего процесс резания материалов волоконного типа.

Наиболее близким по технической сущности к предлагаемому является способ наплавки металла трением, при котором присадочный пруток прижимают к наплавляемой детали и приводят во вращение относительно своей продольной оси симметрии. Присадочному прутку сообщают поступательное движение за счет известных гидравлических, механических, ультразвуковых и других средств перемещения.

К недостаткам способа относится малая рельефность наплавляемого покрытия из-за постоянства удельного давления прижима наплавочного прутка к детали, обеспечиваемого за счет постоянного давления рабочей жидкости в исполнительном цилиндре привода прижима наплавочного прутка.

Задачей изобретения является повышение рельефности наплавляемого слоя, что способствует повышению износостойкости, производительности и режущих свойств рабочих частей режущего инструмента, служащего для резки материалов волоконного типа.

Это достигается тем, что способ наплавки трением включает приведение присадочного прутка во вращение, его поступательное движение, дополнительное во время вращения изменение усилия на пруток по периодической программе при соотношении уровня усилия от максимального к минимальному, равном 0,5-3, скважности 2,5-3 и частоте 3-25 1/с.

Программа изменения усилия на пруток имеет периодический вид, в частности двухпозиционный. В последнем случае усилие, как при двухпозиционном регулировании, может устанавливаться на одном из двух возможных уровней большем и меньшем.

При возрастании усилия на пруток происходит сдвиг материала с расположенных значительно выше места контакта пруток-деталь, доведенных до пластического состояния слоев прутка с большими временными сопротивлениями пластической деформации и сопротивлениями сдвига. В результате при имеющем место коэффициенте трения в контакте пруток-деталь происходит возрастание уровней пластической деформации нагретого материала конца прутка и возрастание толщины наплавляемого слоя.

При снижении усилия на пруток имеет место возрастание коэффициента трения в контакте пруток-деталь и выделяемой в нем тепловой мощности. Происходит интенсивный разогрев конца прутка и восстановление размеров зоны материала прутка, доведенного до пластического состояния. Одновременно с этим процесс выдавливания пластифицированного наплавляемого материала прутка продолжается, однако менее интенсивно, чем при высоком усилии сжатия прутка. Соответственно меньше и толщина наплавляемого слоя.

Таким образом, за счет периодического изменения усилия сжатия прутка достигается периодическое изменение толщины наплавляемого слоя, повышение рельефности наплавляемой поверхности. При резке происходит истирание рабочих поверхностей режущих инструментов (ножей). Наплавляемый материал является более износостойким, чем основной металл детали, поэтому при работе наплавленного режущего инструмента происходит процесс его самозаточки. На самом острие режущей кромки всегда находится более износостойкий и достаточно тонкий наплавленный слой. Из-за разной толщины направляемого слоя износ рабочей поверхности происходит неравномерно: тонкий слой наплавки истирается быстрее, чем толстый.

В результате при работе инструмента режущая кромка приобретает волнообразную, зубообразную форму, что способствует захвату инструментом волокнистого материала при резке, предупреждая его скольжение вдоль режущей кромки. В результате улучшаются режущие свойства рабочих частей режущего инструмента и растет производительность резки.

Основную нагрузку при резке материалов несут получаемые таким образом выступы или зубья наплавленного металла повышенной толщины, поэтому износостойкость инструмента увеличивается. В то же время, учитывая относительно небольшие толщины наплавляемого слоя, составляющие десятки микромиллиметров, увеличенная рельефность рабочих поверхностей режущего инструмента на прилегание его трущихся частей не сказывается и не приводит к проскальзыванию разрезаемого материала между ножами.

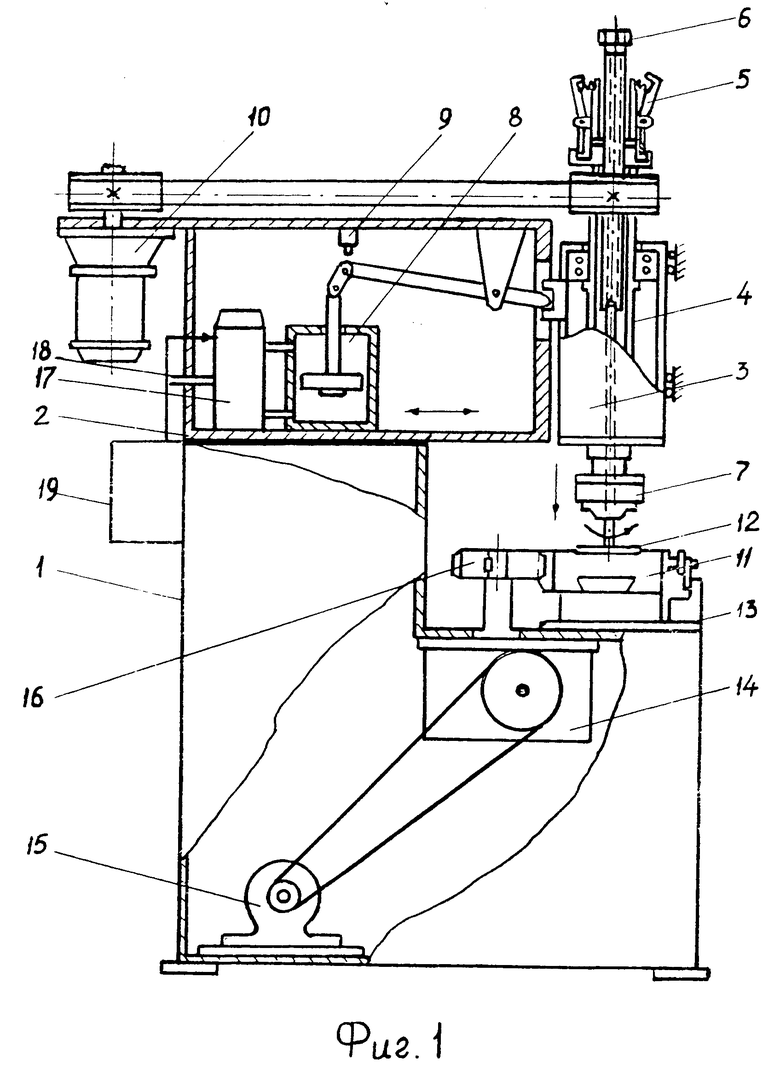

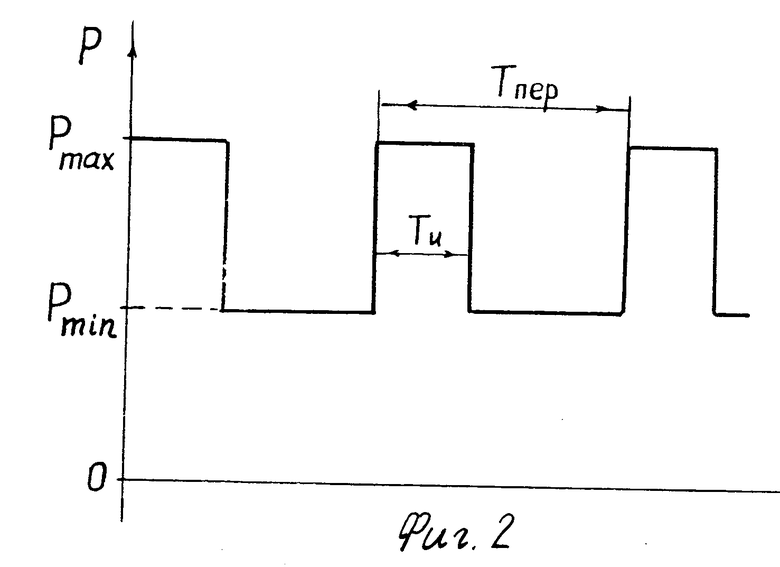

На фиг. 1 представлено устройство для осуществления предложенного способа наплавки трением; на фиг. 2 график изменения усилия прижима наплавочного прутка.

Устройство состоит из станины 1, суппорта 2, шпиндельной головки 3, шпинделя 4, упорных фиксаторов 5, осевых упоров 6, механизма 7 зажима наплавочного прутка, привода 8 поджима наплавочного прутка, конечного выключателя 9, привода 10 вращения наплавочного прутка, сменного стола 11, кассеты 12, выключателя 13, привода 14 движения стола, двигателя 15 движения стола, шестерни 16, управляемого клапана 17, системы 18 питания привода поджима, программатора 19.

Тпер. длительность периода; Ти длительность существования максимального давления.

Станина 1 имеет горизонтальные направляющие, по которым можно перемещать суппорт 2 со скоростью наплавки. На суппорте установлена шпиндельная головка 3, в подшипниках которой расположен шпиндель 4, снабженный упорными фиксаторами 5 и быстросъемным осевым упором 6. На нижнем конце шпинделя 4 закреплен механизм 7 зажима наплавочного прутка. Внутри подвижной части станины находится привод 8 поджима наплавочного прутка. Для ограничения опускания шпинделя 4 в верхней части суппорта имеется конечный выключатель 9. Шпиндель с прутком вращается от привода 10. На выступе станины 1 устанавливаются сменные столы 11.

Для удобства установки наплавляемых деталей на сменном столе 11 крепится кассета 12. Выключатель 13 служит для ограничения перемещения стола. Движение стола осуществляется приводом 14 от двигателя 15 через шестерню 16. Стол предназначен для нанесения кольцевых или прямолинейных валиков наплавленного металла на детали и выполнен соответственно круглым или прямоугольным. Стол 11 имеет зубчатую нарезку на боковой поверхности, с помощью которой он находится в зацеплении с шестерней 16 привода 14. Управляемый клапан 17, включенный в питающую систему 18 привода 8 прижима наплавочного прутка, предназначен для изменения давления в приводе 8 по команде от программатора 19, формирующего заранее заданную периодическую программу.

В качестве рабочего агента может использоваться газовая или жидкая среда, в частности сжатый воздух.

Управляемый клапан 17 представляет собой управляемое устройство для плавного или скачкообразного изменения расхода и связанного с ним давления рабочей жидкости. Например, в качестве клапана может использоваться электропневматический клапан типа КПЭМ.

Программатор 19 представляет собой устройство для формирования управляющих команд на клапан 17 по заранее заданной циклообразной (периодической) программе. Он может быть выполнен на любой элементной базе. Например, в качестве программатора может использоваться регулятор цикла варки типа РЦС.

Питающая система 18 представляет собой систему подвода к приводу 8 прижима наплавочного прутка рабочей жидкости. Она может быть выполнена в виде трубопровода, например, из латунной трубки.

Возможны разновидности конструкции устройства. Например, кассета с деталью или деталями закреплена жестко, стол неподвижен. В прямом и поперечном направлениях двигается сам суппорт со шпинделем, перемещая вместе с собой и вращающийся пруток.

Наплавка производится прутками различных материалов, в частности, высоколегированными сталями и сплавами, пластмассами, цветными металлами и сплавами и др. Пруток закрепляют в механизме зажима 7 шпиндельной головки 3 и поджимают его к детали с постоянным усилием, создаваемым приводом 8 при выключенном программаторе 19.

Включают привод вращения наплавочного прутка 10, который приводит во вращение шпиндель 4, механизм зажима наплавочного прутка и сам пруток. Далее по истечении выдержки времени нагрева, в течение которого контакт пруток-деталь и расположенный вблизи него объем прутка доводятся до пластифицированного состояния, включают двигатель 15 движения стола. Он приводит в действие привод 14 движения стола, который через шестерню 16 и зубчатую нарезку на боковой поверхности сменного стола перемещает стол 11 в предельном состоянии. Вместе со столом со скоростью наплавки перемещаются укрепленные на нем деталь или кассета 12 с деталями.

Одновременно с приводом вращения наплавочного прутка 10 включают программатор 19, который подает управляющие команды на управляемый клапан 17. Последний изменяет давление рабочей жидкости питающей системы 18 привода 8 прижима наплавочного прутка. В результате усилие на пруток начинает меняться по периодической программе. Осуществляется наплавка.

Стол 11 передвигает наплавляемые детали с задаваемой скоростью. При подходе к концу наплавки конечный выключатель 9 стола дает команду на отвод шпиндельной головки 3 от изделия и одновременное выключение вращения шпинделя 4 и программатора 19. Деталь или кассета 12 с деталями заменяется, и процесс наплавки возобновляется. По мере расходования наплавочный пруток выдвигается из механизма зажима 7 шпиндельной головки 3 с последующим поджатием осевым упором 6 при разведенных упорных фиксаторах 5. При спиральной кольцевой наплавке или многорядной наплавке суппорт 2 со шпиндельной головкой 3 перемещают перпендикулярно направлению наплавки с помощью ведущего механизма (на чертеже не показан).

Программа изменения усилия прижима наплавочного прутка представляет собой периодический, циклообразный, гармонический сигнал, в частности по типу двухпозиционного. Отношение создаваемого максимального усилия к минимальному зависит от пары материалов пруток-деталь, диаметра прутка, параметров режима наплавки, характеристик отрезаемого материала, формы и размеров наплавляемой рабочей зоны инструмента и др. факторов. Это отношение рекомендуется устанавливать в диапазоне 0,5-3.

Величину минимального усилия прижима наплавочного прутка рекомендуется устанавливать в диапазоне 10-40 МПа прежде всего в зависимости от материала прутка, МПа:

Для высокопластичных

цветных металлов и

сплавов и низкоуглеро-

дистой стали 10-15

Для среднеуглеродистой стали 14-20

Для высокоуглеродистой стали 16-23

Для высоколегированных

перлитных сталей 20-30

Для аустенитных сталей 25-40

Частота программного сигнала зависит от скорости наплавки, характеристик отрезаемого материала, формы и размеров наплавляемой рабочей зоны инструмента, конструкции инструмента, параметров режима резки и других факторов, ее рекомендуется поддерживать в диапазоне 3-25 1/с.

Скважность программного сигнала зависит от пары материалов пруток-сталь, диаметра прутка, параметров режима наплавки, характеристик отрезаемого материала, формы и размеров наплавляемой рабочей зоны инструмента, конструкции инструмента, параметров режима резки и других факторов, ее рекомендуется поддерживать в пределах 2,5-3.

П р и м е р. Для получения наплавленного слоя косилочных сегментов (ножей), гарантирующего сохранность сегментов до полной выработки при кошении как мягких, так и жестких трав, использовался следующий режим наплавки трением:

скорость наплавки (скорость перемещения детали относительно прутка) 5-6 мм/с; частота вращения прутка 36-40 1/с; давление на пруток минимальное 28-32 МПа; давление на пруток максимальное 55-60 МПа; частота программируемого сигнала изменения усилия на пруток 15-20 1/с;

скважность программируемого сигнала изменения усилия на пруток (отношение периода следования сигнала к длительности существования максимального давления) 2,5-3;

диаметр прутка 8-12 мм;

материал прутка В3К (стеллит);

материал сегмента углеродистая сталь У8.

После направки сегментов применялась термообработка:

закалка с нагревом рабочей зоны ТВЧ до температуры 900-950оС с последующим охлаждением в масле,

высокий отпуск с нагревом рабочей зоны ТВЧ до температуры 450-500оС с последующим охлаждением на воздухе.

Толщина наплавленного слоя изменялась от минимального 0,04 мм до максимального 0,14 мм.

После заточки лезвия сегментов кругом 14А40С1Б5; ПП 500х150х305 с линейной скоростью точки (25-30) м/с при скорости перемещения затачиваемого сегмента 2,4 мм/с и снятии по задней грани сегмента слоя толщиной 1,85 мм (при применении СОЖ состава: кальцинированная сода 1% тринатрийфосфат 0,3% вода остальное до 100%) на режущей кромке образуются зубообразные неровности с высотой зубьев (0,15-0,3) мм. При кошении наблюдается явление самозаточки сегмента. Высота зубьев сохранилась на том же уровне.

Контрольная наплавка проводилась на тех же режимах, однако давление на пруток поддерживалось на уровне (28-32) МПа. Прочие условия изготовления сегмента не менялись. Толщина наплавленного слоя изменялась в пределах (0,04-0,08) мм. На режущей кромке сегмента образуются зубообразные неровности с высотой зубьев (0,06-0,09) мм. При кошении высота зубьев сохранялась на этом же уровне.

Как видно из примера, при использовании периодически изменяемого усилия на пруток способ наплавки трением дает увеличение толщины наплавленного слоя, а значит и производительность наплавки в 1,5-2 раза, увеличение высоты зубьев сегментов в 2-3 раза и сохранение этой высоты зубьев во время эксплуатации в условиях абразивного износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| УСТРОЙСТВО для НАПЛАВКИ ТРЕНИЕМ | 1969 |

|

SU248471A1 |

| СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2008366C1 |

| Устройство для наплавки трением | 1990 |

|

SU1712107A1 |

| Способ моделирования термического цикла сварки и устройство для его осуществления | 1990 |

|

SU1698023A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ТРЕНИЕМ | 1969 |

|

SU248470A1 |

| Устройство для наплавки трением | 1988 |

|

SU1743768A1 |

| Соединительный шпиндель | 1985 |

|

SU1375366A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

Использование: при наплавке рабочих частей режущего инструмента с целью повышения износостойкости, производительности и режущих свойств инструмента. Сущность изобретения: наплавочный пруток приводят во вращение и поступательное движение в направлении наплавки. Во время вращательного движения прутка усилие на него изменяют по периодической программе при соотношении уровня усилия от максимального к минимальному, равном 0,5 3, скважности 2,5 3 и частоте 3 25 1/с. Способ позволяет увеличить толщину наплавленного слоя и производительность наплавки в 1,5 2 раза. 2 ил.

СПОСОБ НАПЛАВКИ ТРЕНИЕМ, при котором прижатый к наплавляемой детали присадочный пруток вращают и перемещают деталь или пруток в направлении наплавки, отличающийся тем, что во время вращения прутка усилие его прижатия изменяют по периодической программе при отношении максимального усилия к минимальному 0,5-3,0, скважности 2,5-3,0 и частоте 3-25 с-1.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сварка трением | |||

| Справочник./Под ред | |||

| Лебедева В.К | |||

| и др | |||

| Л.: Машиностроение | |||

| Ленинградское отделение, 1987, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-08-20—Публикация

1993-01-21—Подача