Изобретение относится к области нанесения антифрикционных покрытий фрикционно-механическим способом и может быть использовано для повышения износостойкости внутренних цилиндрических поверхностей трибосопряжений, работающих в условиях граничного трения.

Известен способ фрикционной обработки стальных изделий [1], преимущественно головок железнодорожных рельсов, включающий натирание поверхности латунным прутком, совершающим поступательное перемещение под углом к поверхности со скоростью 1.0-1.5 м/с под давлением 20-30 кгс/мм2, с одновременным наложением ультразвуковых колебаний частотой 18-20 кГц и амплитудой 50-70 мкм.

Данный способ используется для повышения износостойкости головок железнодорожных рельсов.

Однако данный способ невозможно применить для обработки внутренних и наружных цилиндрических поверхностей ввиду колебаний инструмента в плоскости под углом к поверхности вращения, что вызывает отрыв инструмента от обрабатываемой поверхности и приводит к ухудшению качества наносимых покрытий.

Наиболее близким техническим решением к предлагаемому изобретению является способ фрикционно-механического нанесения антифрикционного покрытия на поверхность чугунных деталей [2], включающий нанесение среды и формирование основного покрытия путем одновременной подачи сплава меди, например, бронзы БрОФ 4-0,25 и сплава галлия в твердом состоянии под давлением, обеспечивающим нанесение материала среды на обрабатываемую поверхность.

Недостатком данного способа является низкая производительность процесса нанесения, ввиду недостаточной номинальной площади контакта инструмента из сплава меди с обрабатываемой поверхностью и невозможности применения большого количества инструментов из сплава меди из-за увеличения габаритов устройства для фрикционно-механической обработки, что делает невозможным производить обработку внутренних поверхностей гильз большинства серийных двигателей. Увеличение скорости обработки вызывает появление задиров на рабочей поверхности гильз цилиндров, что приводит к ухудшению качества наносимого покрытия.

Изобретение направлено на повышение износостойкости, производительности процесса нанесения, качества наносимого покрытия.

Решение поставленной задачи достигается тем, что сначала на поверхность обрабатываемой детали наносят среду, а инструмент из сплава меди дополнительно перемещают в плоскости, параллельной оси обрабатываемой детали, под действием ультразвуковых колебаний частотой 14-16 кГц и амплитудой 30-45 мкм, при этом формирование основного фрикционного покрытия происходит при одновременном плавлении материала среды в зоне контакта и нанесении вместе со сплавом меди на обрабатываемую поверхность, при этом в качестве среды наносят галлий.

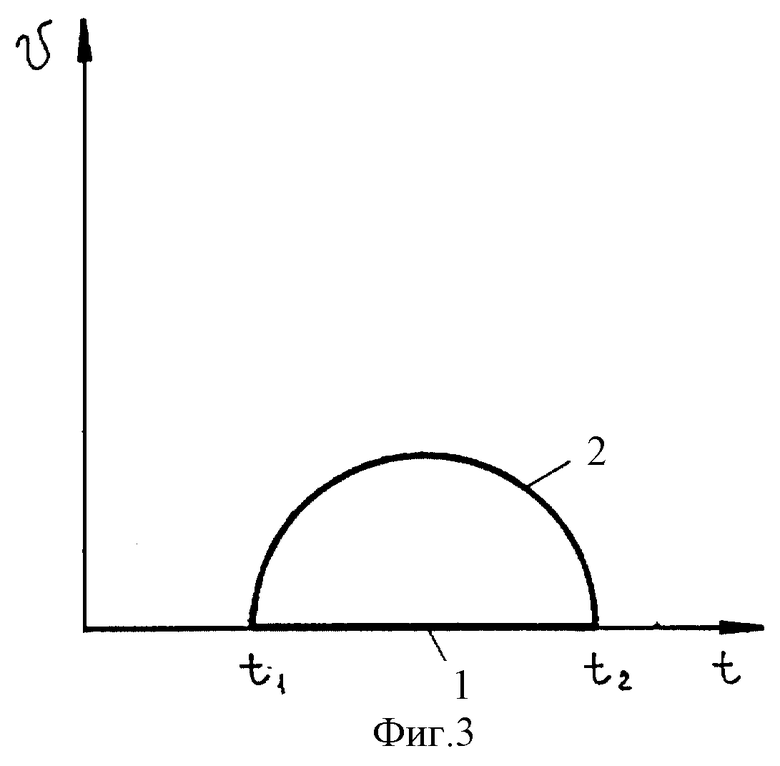

Инструмент из сплава меди совершает вращательное, возвратно-поступательное движения при одновременном наложении ультразвуковых колебаний в плоскости, параллельной оси обрабатываемой детали. В способе, указанном в прототипе, движение инструмента происходит по винтовой траектории (фиг. 1). При развертке цилиндра получаем вид этой траектории в плоскости (фиг. 2). Полученный отрезок "а" (фиг. 2) поместим в систему координат центром, находящимся в точке А и осью абсцисс параллельной линии "а". Рассмотрим случаи: 1) траектория движения инструмента представляет собой винтовую линию; 2) траектория инструмента представляет собой винтовую линию с одновременным наложением вынужденных колебаний в плоскости, параллельной оси цилиндра. В первом случае за какой-то малый отрезок времени Δt траектория движения инструмента может быть изображена в виде прямого отрезка AB (фиг.2). Во втором случае за тот же отрезок времени инструмент совершит дополнительно вынужденные колебания под действием периодической силы, изменяющейся по гармоническому закону:

F= F0sinwt, следовательно, полученная траектория будет синусоидой вида: x= Asin(wt+ α) ) (фиг.2). Докажем, что путь инструмента S во втором случае больше, чем в первом. Разобьем отрезок AB на n частей с границами интервалов [(π/2)•m; π•(m+1)/2]. Произвольно выберем i-й отрезок, находящийся в интервале [(π/2)•m; π•(m+1)/2]. Так как мы определяем путь S, то прямую "а" будем рассматривать в системе координат v(t) (фиг.З). Элементарное приращение пути dS = Vdt. При изменении времени от t1 до t2 в промежутке Δt = t1 - t2 конечное приращение ΔS определяется суммой dS при всех dt, т.е. интегралом

Как и всякий определенный интеграл, он числено равен площади заштрихованной фигуры, ограниченной осью t, перпендикулярами, восстановленными к ней из t1 и t2 и кривой V(t). Следовательно: ΔS2i> ΔS1i. Путь, пройденный инструментом во втором случае:

где ΔS2i берется по модулю. Тогда S2 > S1 и, следовательно, путь, пройденный инструментом в предлагаемом способе за одно и то же время, больше пути инструмента при обработке детали способом, указанным в [2,3]. Таким образом, предлагаемый способ фрикционно-механического нанесения антифрикционных покрытий повышает производительность процесса нанесения по сравнению с прототипом.

При одинаковом времени контактирования инструмента из сплава меди и поверхности в предлагаемом способе инструмент проходит больший путь по сравнению с прототипом, одновременно происходит разрушение окисной пленки с созданием благоприятных сжимающих напряжений в зоне контакта. Это приводит к сдвигу и последующему смятию выступов неровностей с одновременным раскрытием и заполнением материалом среды и сплавом меди полостей, устьев микротрещин и углублений микронеровностей.

Перемещение инструмента по винтовой траектории с одновременными движениями в плоскости, параллельной оси обрабатываемой детали с указанными амплитудно-частотными параметрами, приводит к локальному повышению температуры в зоне контакта, способствует интенсификации диффузионных процессов, проникновению атомов галлия, индия и меди на большую глубину и с высокой скоростью, что повышает тангенциальную адгезионную прочность нанесенного антифрикционного покрытия.

В результате происходит качественно новая обработка поверхности (по сравнению с прототипом), что повышает износостойкость обрабатываемых поверхностей, производительность процесса нанесения и качество наносимого покрытия.

Оптимальность указанных амплитудно-частотных пределов внесения компонентов среды и сплава меди в зону обработки определяется необходимым временем взаимодействия легирующих компонентов с материалом среды и диффундированием атомов галлия, индия и меди на большую глубину с высокой скоростью.

При амплитуде колебаний ниже 30 мкм и частоте ниже 14 кГц степень деформации и температура в зоне обработки становятся недостаточными для диффундирования компонентов среды на необходимую глубину, что уменьшает тангенциальную адгезионную прочность нанесенных антифрикционных покрытий.

Увеличение амплитуды ультразвуковых колебаний свыше 45 мкм и частоты колебаний выше 16 кГц приводит к значительному выгоранию легирующих элементов из зоны обработки поверхности изделия и уменьшению износостойкости поверхностного слоя изделия.

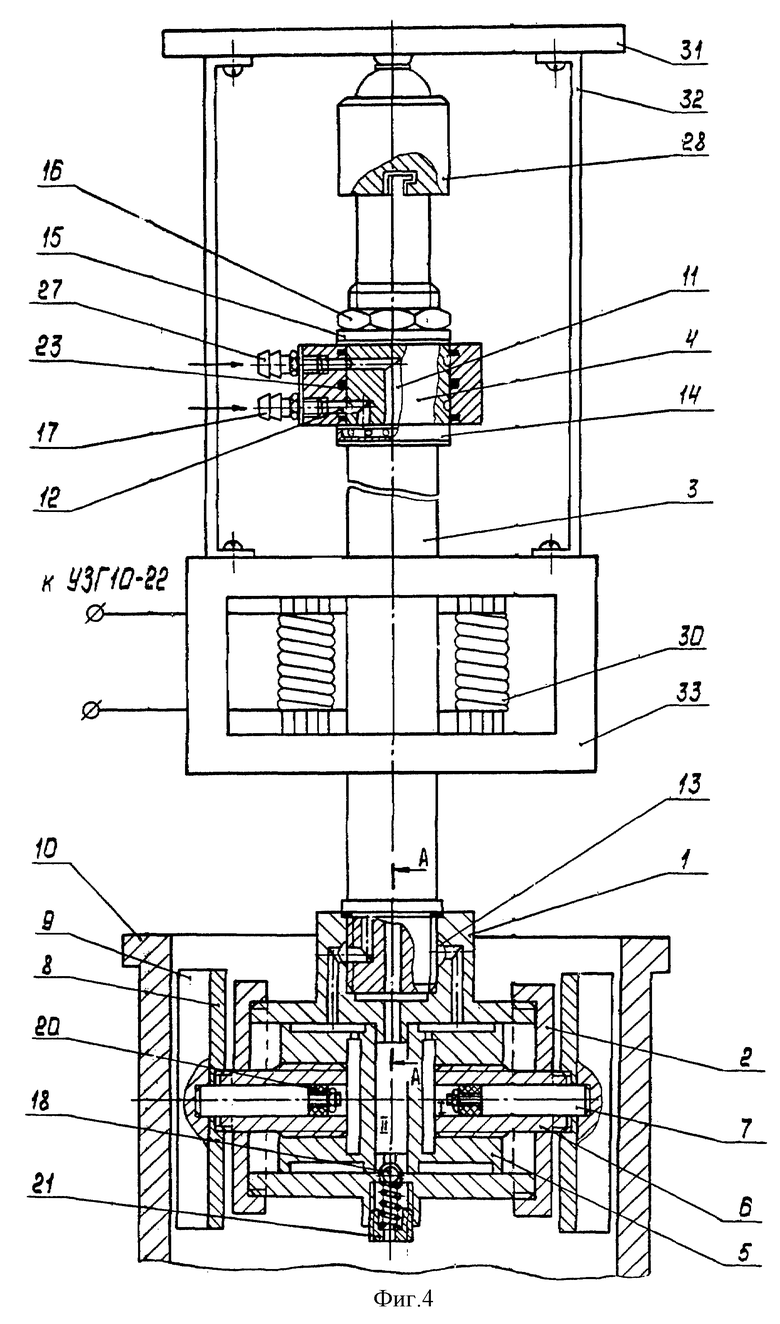

На фиг. 4 приведена схема реализации предлагаемого способа.

Обработке подвергали гильзы из чугуна СЧ 24. Обработку внутренних поверхностей гильз производили устройством для фрикционно-механического нанесения антифрикционных покрытий (фиг.4). Для этого устройство закрепляли в патроне 28 хонинговального полуавтомата ЗК833. Перед работой бруски 9 из материала среды и бруски 8 из сплава меди закрепляют на штоках 7 и полых стержнях 6. Устройство вводят внутрь гильзы цилиндров 10. Включают станок и устройство начинает совершать вращательное и возвратно-поступательное движения.

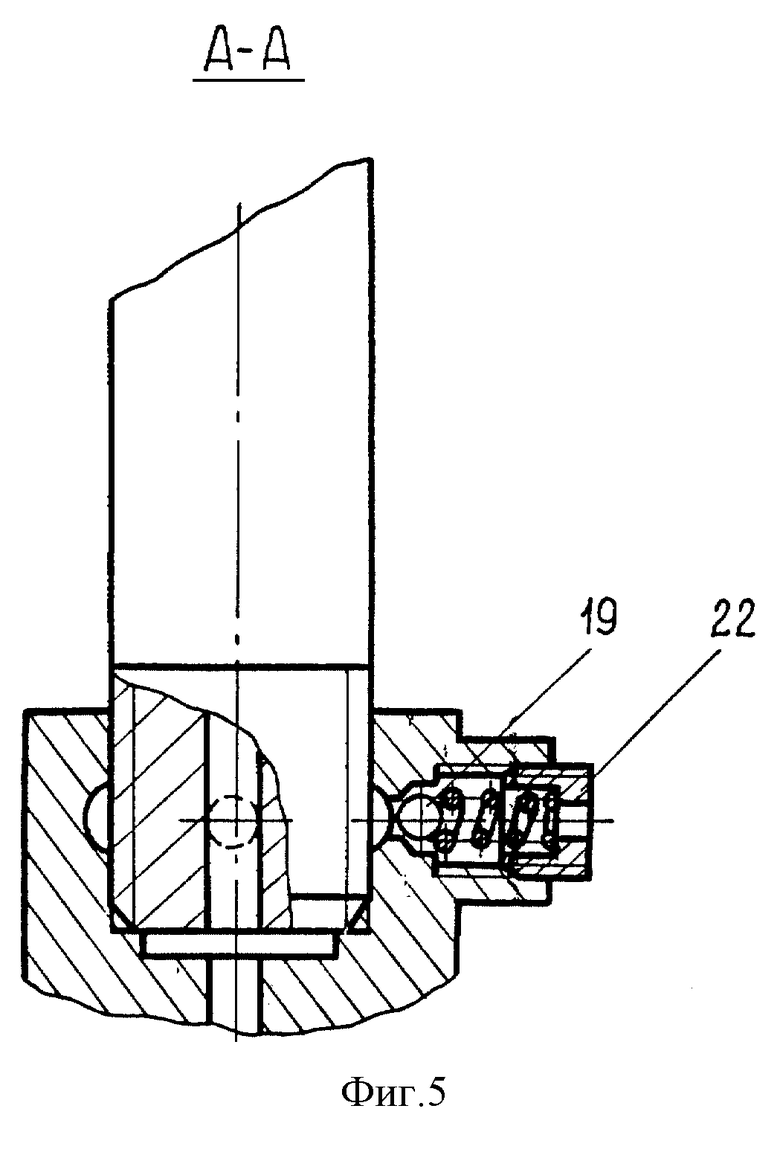

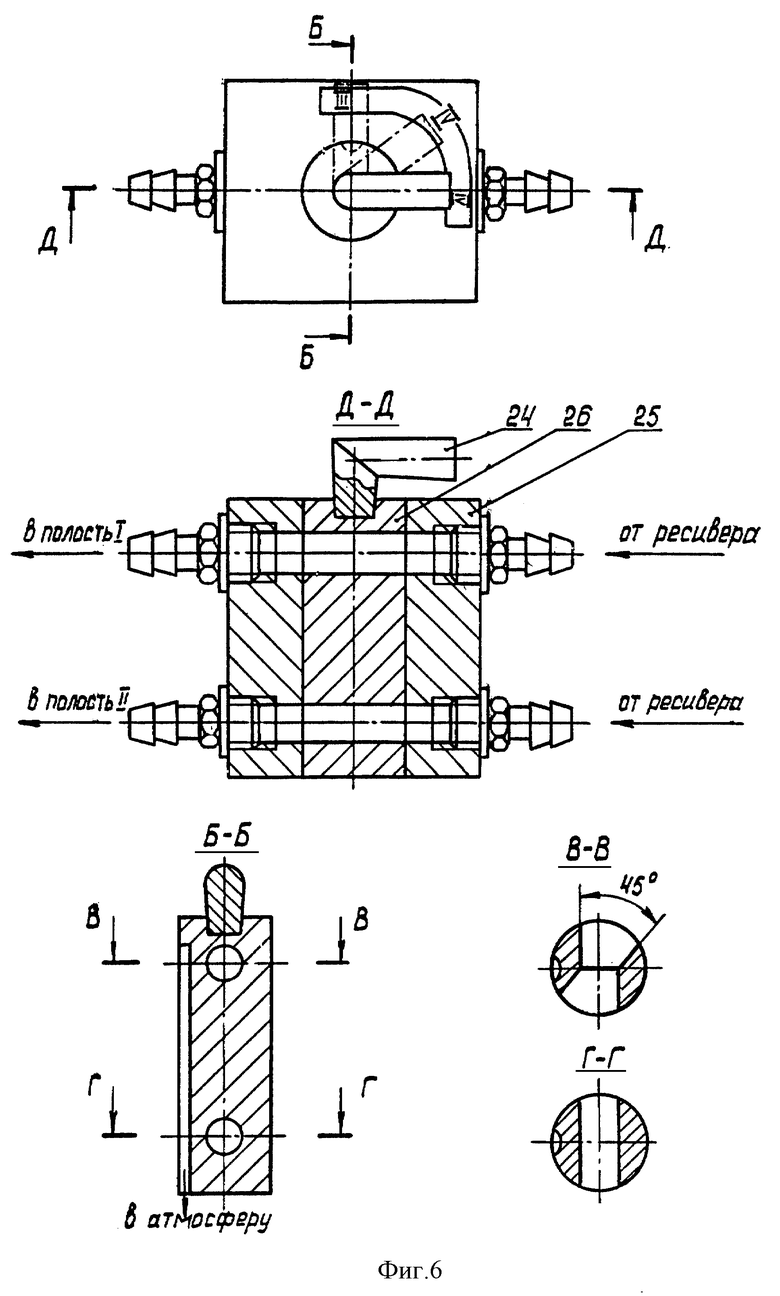

Затем золотник 26 разобщительного крана (фиг.6) переводят в положение IV и производят подачу воздуха в полость I. Под давлением воздуха шток 7 выдвигается, и связанный с ним брусок 9 прижимается к обрабатываемой поверхности детали 10. Давление в полости 1 возрастает до момента срабатывания клапана 19 (фиг. 5) и составляет 0,3 МПа. За счет теплоты, выделяемой при трении бруска 9 о поверхность, происходит интенсивный нагрев материала среды в зоне контакта.

После срабатывания клапана 19 золотник 26 разобщительного крана переводят в положение V, производят подачу воздуха в полости I, II. Под давлением воздуха стаканы 5 выдвигаются и через полые стержни 6 прижимают бруски 8 к обрабатываемой поверхности.

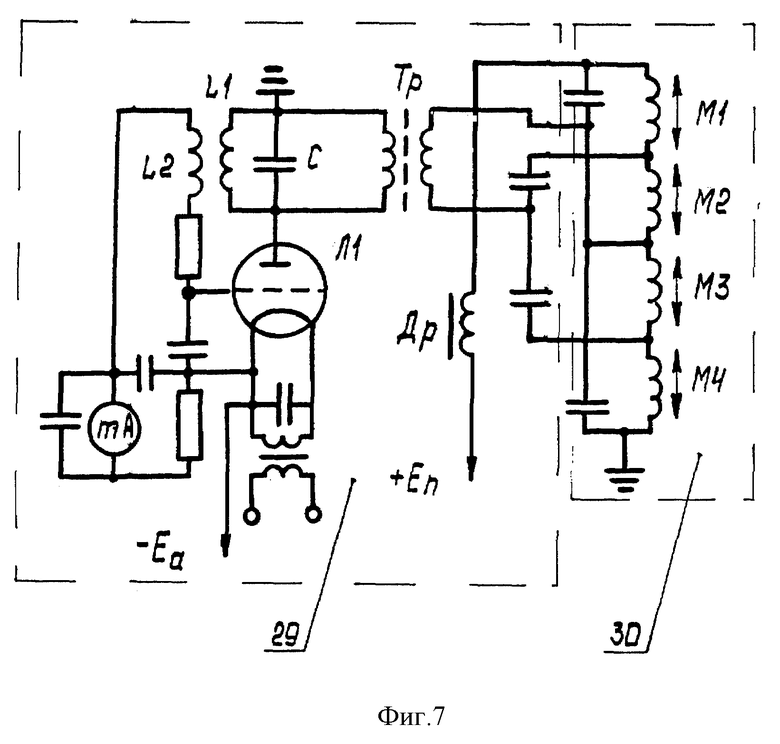

Одновременно включают ультразвуковой генератор 29 марки УЗГ10-22, вырабатывающий электрические колебания частотой 14-16 кГц (фиг.7), передающиеся на магнитострикционный преобразователь 30 (фиг.4) марки ПМС 15А-18, где они преобразовываются из электрических колебаний в механические такой же частоты и усиливаются с помощью обкладок 33 (фиг.4) магнитострикционного преобразователя, играющего роль волновода, передающего циклические колебания на бруски 8 из сплава меди.

Магнитострикционный преобразователь 30 крепили на корпусе 31 хонинговального полуавтомата посредством скоб 32. Давление в полости II возрастает до момента срабатывания клапана 18, что соответствует усилию прижатия брусков 8 из сплава меди к обрабатываемой поверхности детали, равному 0,6 МПа. При достижении вышеуказанного давления происходит плавление материала среды в зоне контакта и нанесение вместе с сплавом меди на обрабатываемую поверхность 10.

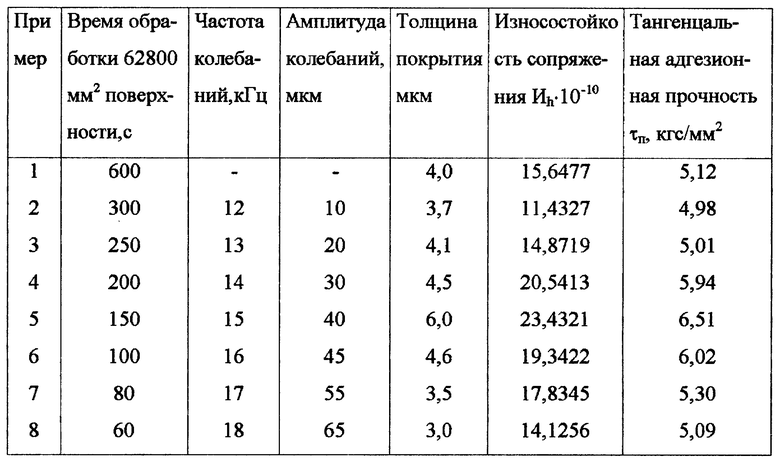

Для получения сравнительных результатов проводили испытания на износостойкость образцов с нанесенным антифрикционным покрытием известным и предлагаемым способами.

Испытания на износостойкость проводили на стандартной машине трения СМЦ-2 по схеме вращающийся диск - неподвижная колодка. Испытаниям подвергались образцы, изготовленные из гильз, подвергнутых фрикционно-механическому нанесению на режимах: давление инструмента на обрабатываемую поверхность P1 = 0.6 МПа; давление инструмента из материала среды P2 = 0.45 МПа, частота вращения хона n = 114 мин-1, скорость возвратно-поступательного движения хона, S = 1.5 м/с.

Контролем служил диск из чугуна ВЧ50 диаметром 100,54 мм. Режим смазки пары трения диск-колодка: одна капля моторного масла марки M-1OБ1 через 5 мин работы. Режим приработки: время - 15 мин, давление в контакте -1,6 МПа, скорость скольжения - 2,63 м/с. Режим испытаний: номинальное давление в фрикционном контакте 2 МПа, скорость скольжения 5 м/с, время 4 ч.

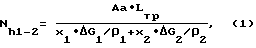

Критерием изнашивания принималась потеря массы образца за период изнашивания. Взвешивание образцов проводили на аналитических весах ВЛА-200 мг. Износостойкость сопряжения определялась по формуле:

где Aa - номинальная площадь контакта, м2;

ρ1,2 - плотность изнашиваемого материала, кг/м ;

Lтр - длина пути трения, на котором произошло изнашивание, м;

x1,2 - отношение номинальной площади контакта детали к площади поверхности трения x1,2 = Aа/Aт1,2, где Aт1,2 - площадь поверхности трения: колодки (Aт1) и диска (Aт2), м2;

ΔG1,2 - масса изношенного элемента: ΔG1 (колодки из гильзы) и ΔG2 (диска), кг.

Определение величины пути трения в процессе испытаний проводили с учетом количества оборотов (nц), совершаемых образцом. Значение nц фиксировалось импульсным счетчиком СИ 206ХЛ-4, встроенным в потенциометр КСП-2-005, который входит в комплект машины трения СМЦ-2.

Результаты сравнительных испытаний на износостойкость представлены в таблице.

Результаты исследования тангенциальной прочности адгезионной связи покрытий, полученных предлагаемым и известным способами, представлены в таблице.

Как показывает анализ данных таблицы, производительность предлагаемого способа в 4 раза выше по сравнению с известным. Износостойкость сопряжений, обработанных по предлагаемой технологии, в 1.49 раза больше износостойкости сопряжений, обработанных по известной технологии. Тангенциальная прочность адгезионной связи трибопокрытий, сформированных на предлагаемых режимах, в 1,27 раза выше по сравнению с аналогичным показателем для покрытий, нанесенных известным способом.

Таким образом, использование предлагаемого способа фрикционно-механического нанесения на внутренние цилиндрические поверхности позволяет повысить износостойкость сопряжения, производительность процесса нанесения, адгезионную прочность наносимого покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1999 |

|

RU2160325C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2131481C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2186875C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1999 |

|

RU2166562C2 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТАНГЕНЦИАЛЬНОЙ ПРОЧНОСТИ АДГЕЗИОННОЙ СВЯЗИ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2134873C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2364662C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

Изобретение может быть использовано для повышения износостойкости внутренних цилиндрических поверхностей, работающих в условиях граничного трения. Способ включает нанесение на поверхность обрабатываемой детали среды, например сплава галлия, и формирование основного фрикционного покрытия при помощи инструмента из сплава меди при одновременном вращательном и возвратно-поступательном движении инструмента и дополнительном перемещении его в плоскости, параллельной оси обрабатываемой детали, под действием ультразвуковых колебаний частотой 14 - 16 кГц и амплитудой 30 - 45 мкм, при этом формирование основного фрикционного покрытия происходит при одновременном плавлении материала среды в зоне контакта и нанесения вместе со сплавом меди на обрабатываемую поверхность. Изобретение направлено на повышение износостойкости, производительности процесса, адгезионной прочности покрытия. 1 з.п. ф-лы, 1 табл., 7 ил.

| RU 2060300 C1, 20.05.1996 | |||

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКЕ ГИЛЬЗ ЦИЛИНДРОВ | 1992 |

|

RU2064975C1 |

| СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2008366C1 |

| DE 3838572 A1, 24.05.1989 | |||

| RU 94018725 A1, 27.01.1996. | |||

Авторы

Даты

2000-10-20—Публикация

1998-09-25—Подача