Изобретение относится к машиностроению, и может быть широко использовано в машинах и оборудования для производства и обработки бумаги, картона и различных пленочных материалов, широко распространенных в народном хозяйстве. Наиболее широкое применение предлагаемое изобретение может иметь в сушильных и холодильных цилиндрах бумаго- и картоноделательных машин для производства бумаги и картона в целлюлозно-бумажной промышленности.

Известны конструкции цилиндров, применямых в сушильной и холодильной частях бумаго- и картоноделательных машин, которые содержат полый корпус с внутренними торцовыми фланцами, соединенными через герметизирующие прокладки с торцовыми крышками посредством болтового крепления.

Основным недостатком этих цилиндров является трудоемкость изготовления полого корпуса цилиндра, так как его заготовку возможно получить, как известно в мировой практике, только кессонным литьем. Реализация кесонного способа литья длинномерных полых отливок требует больших капитальных затрат с применением узкоспециализированного технологического оборудования, а заготовки в силу специфики способа имеют большие технологические припуски под механообработку. Все практические попытки получить заготовку корпуса известной конструкции цилиндра более прогрессивным способом центробежного литья не увенчались успехом.

Наиболее близким по технической сущности к предлагаемому является сушильный цилиндр (авт. св. N 290076, кл. D 21 F 5/02), содержащий корпус, торцовые крышки, торцовые внутренние фланцы соединены с полостью корпуса посредством резьбы, а крышки скреплены с торцовыми фланцами посредством болтов.

Цель этого изобретения - получение отливки корпуса цилиндра центробежным способом.

Сушильный цилиндр по авт. св. N 290076 имеет существенные недостатки. Известные резьбовые соединения имеют гарантированные зазоры, не могут обеспечить герметичность соединения торцовых фланцев с корпусом цилиндра и не гарантируют эксплуатационную надежность его при работе, поэтому данное техническое решение не нашло практического применения.

Целью изобретения является упрощение конструкции, обеспечение эксплуатационной надежности и снижение себестоимости изготовления за счет создания реальной возможности получения заготовки полого корпуса центробежным способом.

Поставленная цель достигается тем, что в известном цилиндре фланцы исключены из конструкции. Полость корпуса по всей длине выполнена цилиндрической. Крышки своими кольцевыми ступами контактируют с полостью корпуса по цилиндрической поверхности и их взаимный контакт без каких-либо затруднений может быть выполнен как с гарантированным минимальным зазором, так и с гарантированным натягом в зависимости от необходимости разборки цилиндра или при отсутствии таковой. На цилиндрических поверхностях крышки и корпуса винтовой нарезкой выполнены профильные канавки конгруэнтной в осевом разрезе формы. В канавках уложен калиброванный пруток. Заходной конец прутка подогнут на угол 90о и установлен в отверстии крышки, которое выполнено в радиальном направлении к оси крышки или цилиндра. Профильные канавки на поверхностях взаимного контакта корпуса с левой и правой крышками выполнены соответственно с левым (правым) и правым (левым) направлениями в зависимости от направления инерционности массы корпуса относительно крышек, которая имеет место при работе цилиндра. Пруток в канавках может укладываться отдельными частями, а его загнутый конец, установленный в отверстии крышки, приваривается в виде электрозаклепки с внутренней стороны кольцевого выступа крышки.

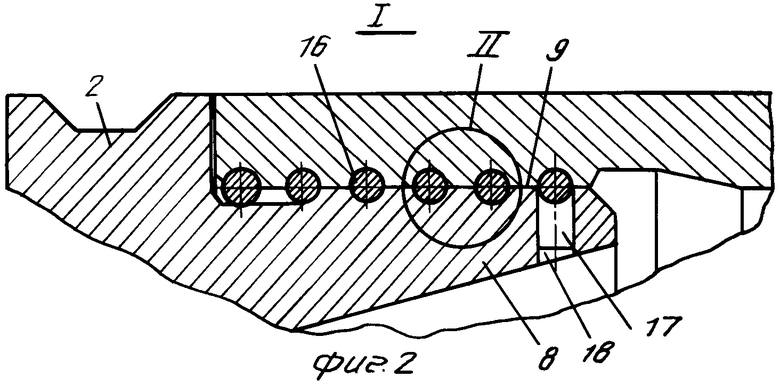

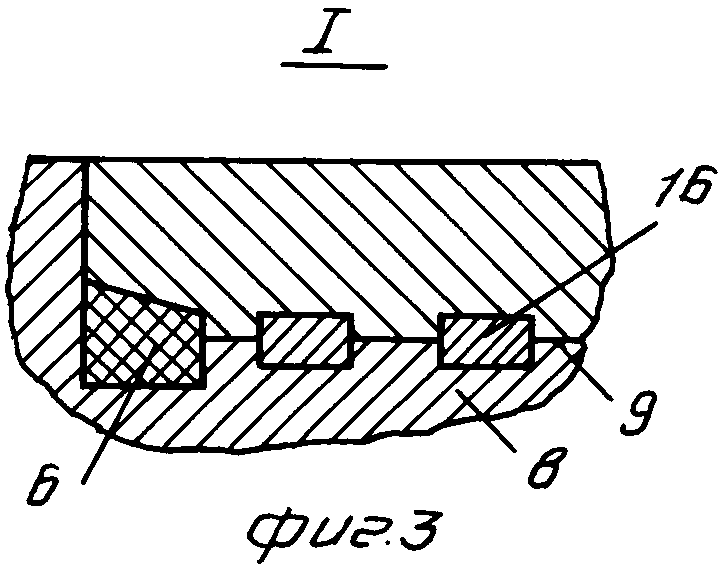

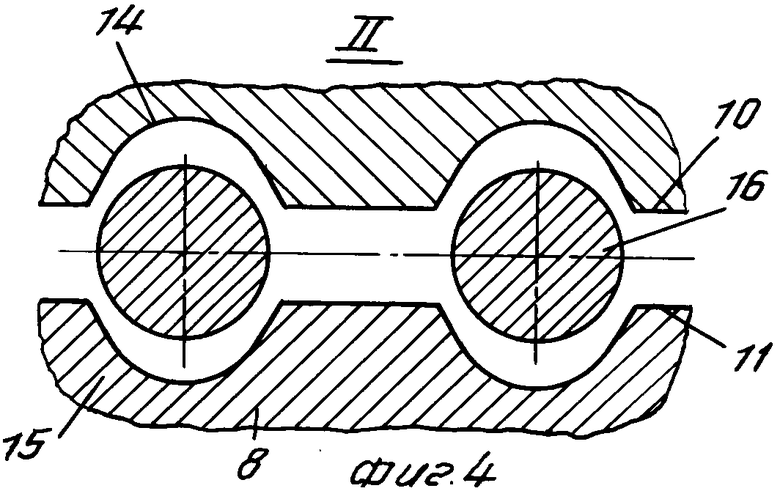

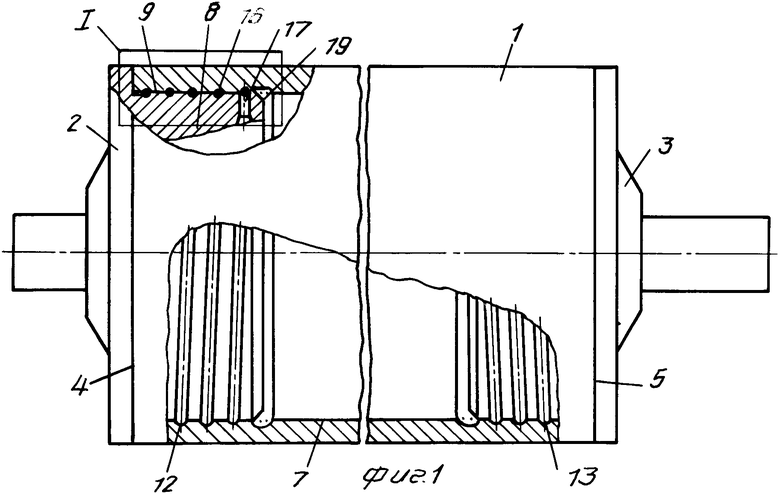

На фиг. 1 схематически изображен цилиндр, общий вид с вырывами; на фиг. 2 - узел I на фиг. 1 (взаимное соединение крышки и корпуса посредством калиброванного прутка с круглым поперечным сечением и уплотнительной плоской кольцевой прокладкой); на фиг. 3 - то же, взаимное соединение крышки и корпуса посредством калиброванного прутка с прямоугольным поперечным сечением и уплотнительным кольцом (в зависимости от грузонесущей особенности соединения и с учетом иных конструкторских соображений могут быть применены калиброванные прутки с любым поперечным сечением); на фиг. 4 - узел II на фиг. 2 (в сечении детали выведены из взаимного контакта).

Цилиндр содержит полый корпус 1, левую 2 и правую 3 торцовые крышки и уплотнительные прокладки 4 и 5 или уплотнительные кольца 6 (фиг. 3). Полость корпуса выполнена цилиндрической общей образующей 7. Крышки кольцевыми выступами 8 контактируют по цилиндрической поверхности 9 взаимного контакта, корпус - поверхностью 10 (фиг. 4), а крышка - поверхностью 11. На поверхностях взаимного контакта корпуса 1 и крышек 2 и 3 винтовой нарезкой 12 и 13 выполнены профильные канавки 14 и 15 (фиг. 4), в которых уложен калиброванный пруток 16. Заходной конец 17 (фиг. 1 и 2) установлен в отверстии 18 (фиг. 2) крышки 2 и 3 и может быть соединен на выходе в полость крышки посредством, например, электрозаклепки 19 (фиг. 1).

Цилиндр собирается следующим образом.

В профильные канавки 15 крышек 2 и 3 (фиг. 4), которые выполнены с левой и правой нарезками, навивается калиброванный пруток 16. Под торцовыми частями крышек 2 и 3 устанавливают уплотнительные прокладки 4 и 5 или уплотнительные кольца 6 (фиг. 3) в зависимости от выбранного способа герметизации соединений (фиг. 2 и 3). Затем крышки 2 и 3 ввертывают в корпус 1 по принципу обычного резьбового соединения. Если взаимный контакт соединений крышек 2 и 3 с корпусом выполняется с гарантированным натягом, то корпус 1 подогревается предварительно с целью образования между поверхностями 10 и 11 взаимного контакта (фиг. 4) корпуса и крышек с гарантированным зазором. Окончательную затяжку крышек 2 и 3 с корпусом 1 необходимо производить одновременно. Усилие затяжки крышек должно обебспечить получение необходимого натяга в торцовых соединениях корпуса и крышек. (56) Авторское свидетельство СССР N 290076, кл. D 21 F 5/02, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВОРОТНЫЙ КРУГ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2032578C1 |

| ПОВОРОТНЫЙ КРУГ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2032579C1 |

| ПОВОРОТНЫЙ КРУГ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2032577C1 |

| ОБЪЕМНЫЙ НАСОС | 2004 |

|

RU2282058C2 |

| РАДИОЭЛЕКТРОННЫЙ БЛОК | 1990 |

|

SU1780495A1 |

| СУШИЛЬНЫЙ ЦИЛИНДР БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1991 |

|

RU2037595C1 |

| ПНЕВМОЦИЛИНДР | 1991 |

|

RU2006684C1 |

| ГЕРМЕТИЧНЫЙ РАДИОЭЛЕКТРОННЫЙ БЛОК | 1990 |

|

SU1807837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Устройство для зажима деталей | 1991 |

|

SU1808609A1 |

Использование: в машиностроении, а именно в машинах и оборудовании для производства и обработки бумаги, картона и различных пленочных материалов. Сущность изобретения: цилиндр содержит корпус с внутренней цилиндрической полостью, торцовые крышки с цапфами и уплотнительные прокладки. На наружной поверхности цапф крышек и соответствующих им участках внутренней цилиндрической поверхности корпуса винтовой нарезкой выполнены профильные канавки, имеющие в осевом разрезе цилиндра конгруэнтную форму. Канавки образуют канал, в котором размещены центрирующие корпус и крышки по поверхности их взаимного контакта соединительные элементы. Каждый соединительный элемент состоит из калиброванного уплотнительного прутка, заходным концом соединенного с крышкой. Уплотнительные прокладки размещены между торцовыми поверхностями корпуса и соответствующей крышки. Винтовые нарезки канавок на поверхности взаимного контакта корпуса и крышек выполнены противоположного направления. 2 з. п. ф - лы, 4 ил.

Авторы

Даты

1994-02-28—Публикация

1990-04-26—Подача