Изобретение относится к области теплофизических измерений и может быть использовано для измерения тепловых потоков на поверхности различных объектов, в частности, при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении как наземных, так и лётных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний.

Известна конструкция датчика теплового потока [патент США № 2829185, МПК G01K 11/00, опубл. 1958 г.], в котором одна термопара устанавливается непосредственно на поверхности для измерения её температуры, а другая – на фиксированной глубине от поверхности. Чувствительная часть датчика, установленная на поверхности объекта измерения, выполнена в виде пластины, образованной из двух плоско развальцованных проволок (хромель-алюмель), толщина каждой их которых составляет 0,025 мм, и трех изоляционных пластинок толщиной 0,005 мм каждая, вставляемых в коническое отверстие совместно с двумя клиньями. Вторая термопара установлена на фиксированной глубине от поверхности (на расстоянии 1,5 мм). Обе термопары расположены в одной продольной плоскости.

В основе данной конструкции лежат принципы, базирующиеся на измерении температурного градиента по направлению вдоль теплового потока. В этом случае необходимо точно измерять температуру поверхности, исключая перетечки тепла, перпендикулярные направлению теплового потока. Это требует разработки специальной конструкции устройства, выполняемого по сложной технологии с использованием трудоемких процессов изготовления изоляционных пластинок толщиной 0,005 мм, что значительно увеличивает стоимость изготовления устройства и снижает надежность его работы, особенно в условиях производства.

Кроме этого, датчик пеплового потока с продольным измерением температуры обладает низкой чувствительностью, поскольку значения теплового потока косвенно рассчитывают исходя из полученных значений распределения температуры по глубине, то есть не решается задача прямого определения теплового потока.

В силу нелинейности математической модели процесса (теплофизические свойства материала чувствительного элемента зависят от температуры) получение простых зависимостей, как уже было отмечено, исключено.

Для обработки экспериментальных данных приходится использовать алгоритм решения граничной обработки задачи теплопроводности, что крайне неудобно [Алифанов О.М., Артюхин Е.А., Ненарокомов А.В. Обратные задачи в исследовании сложного теплообмена. М.: Янус-К, 2009. 300 с.]

Известно техническое решение, где датчик теплового потока, содержащий тепловоспринимающий элемент, который выполнен в виде тонкостенного жаропрочного колпачка с установленным внутри него керамическим вкладышем из материала с ортогонально анизотропной теплопроводностью, причем коэффициент теплопроводности вдоль продольной оси датчика существенно меньше коэффициента теплопроводности в поперечном направлении к ней, а термопары выполнены в жаростойком исполнении из платинородиевого сплава [патент РФ № 2700726, МПК G01K 17/06, опубл. 19.09.2019, Бюл. №26].

Недостатком известного технического решения является сложность конструкции датчика теплового потока и технология его изготовления. Кроме этого, в нём применяются термопары из драгоценных металлов, что существенно повышает его стоимость и усложняет процесс учета и утилизации датчиков при их эксплуатации. Возможно, по этой причине, несмотря на технические достоинства, не организовано промышленное производство этих датчиков.

Анализ научных публикаций показывает, что в научных исследованиях при измерении плотности высокоинтенсивных тепловых потоков применяются, в основном, способы, основанные на схеме датчика Гардона, например, способ по патенту CN № 203745106 U, МПК G01K 17/00, опубл. 30.07.2014.

Основные недостатки известной конструкции датчика теплового потока заключаются в относительно низкой чувствительности, отсутствии выходного коллектора для проводов, сложности конструкции и технологии его изготовления, а также эксплуатации датчика при тепловых испытаниях, что существенно увеличивает погрешность измерения теплового потока.

Наиболее близким по технической сущности (прототипом) является датчик теплового потока ФОА 013-03 (Датчики теплофизических и механических параметров: Справочник в трех томах. Т 1(кн.1)/ Под общ. ред. Ю.Н. Коптева; Под ред. Е.Е. Багдатьева, А.В. Гориша, Я.В. Малкова. - М.: ИПРЖР, 1998.- 458 с. (стр.364-366, Рис. 3.242.)).

При изготовлении датчика теплового потока ФОА 013-03 реализована технология, включающая изготовление корпуса датчика теплового потока (ДТП), коаксиальной электроизолирующей втулки, тепловоспринимающего элемента (ТВЭ), колодки для вывода проводов, приварку одного электрода к корпусу ДТП, приваривание диска ТВЭ из константана к медному корпусу ДТП и сборку датчика.

В состав известного датчика входит ТВЭ из термоэлектродного сплава (константана) МНМц 43-0,5, который приварен кольцевым швом к торцу медного корпуса ДТП. В центре диска ТВЭ приварен центральный медный электрод, образующий с ТВЭ и корпусом дифференциальную термопару. На диаметрально противоположных концах корпуса ДТП имеются цилиндрические полости. В одной из цилиндрических полостей размещен ТВЭ, а в другой – колодка для вывода проводов. Выходной сигнал дифференциальной термопары выводится с помощью проводов, соединенных с центральным электродом и корпусом.

Одним из недостатков указанного технического решения является возникновение разрушающих напряжений в месте спая медного корпуса и константанового диска ТВЭ, вызванных необходимостью применения этих материалов. Известно, что ТКЛР меди равен 19,3×10-6 град-1, а ТКЛР константана - 14,4×10-6 град-1. При нагревании в месте сварки медного корпуса и ТВЭ возникают высокие растягивающие напряжения, вызванные расширением деталей, что может приводить к разрушению сварного шва и выходу датчика из строя. Другим недостатком известного датчика является ограниченная возможность повышения его чувствительности без увеличения его радиальных размеров, вызванное его конструктивными особенностями. Увеличение радиальных размеров медного корпуса ДТП приводит к увеличению его веса, что снижает его эксплуатационные возможности, особенно при проведении лётно-конструкторских испытаний.

Технический результат предлагаемого изобретения заключается в создании градиентного датчика теплового потока, который был бы лишен недостатков прототипа, а именно в повышении его чувствительности и надёжности без увеличения его массогабаритных параметров.

Указанный технический результат достигается тем, что предложен:

1. Датчик теплового потока с поперечным градиентом температуры, содержащий устройство для крепления к испытываемому объекту, устройство для вывода электродов, дифференциальную термопару в виде корпуса из первого высокотеплопроводного термопарного металла, приёмный торец которого снабжен цилиндрической полостью соединённой осевым каналом, содержащим коаксиальную электроизолирующую втулку, с другой полостью размещённой на другом торце корпуса, при этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент из второго термопарного металла, двух электродов из первого металла, один из которых приварен к центру тепловоспринимающего элемента, а другой к корпусу датчика теплового потока, причем корпус датчика теплового потока электрически соединён с тепловоспринимающим элементом посредством сварки или пайки, отличающийся тем, что тепловоспринимающий элемент выполнен в виде круглой мембраны с концентрическими гофрами.

2. Датчик теплового потока с поперечным градиентом температуры по п. 1, отличающийся тем, что концентрические гофры тепловоспринимающего элемента могут быть различного профиля, например, синусообразными, пилообразными, трапецеидальными.

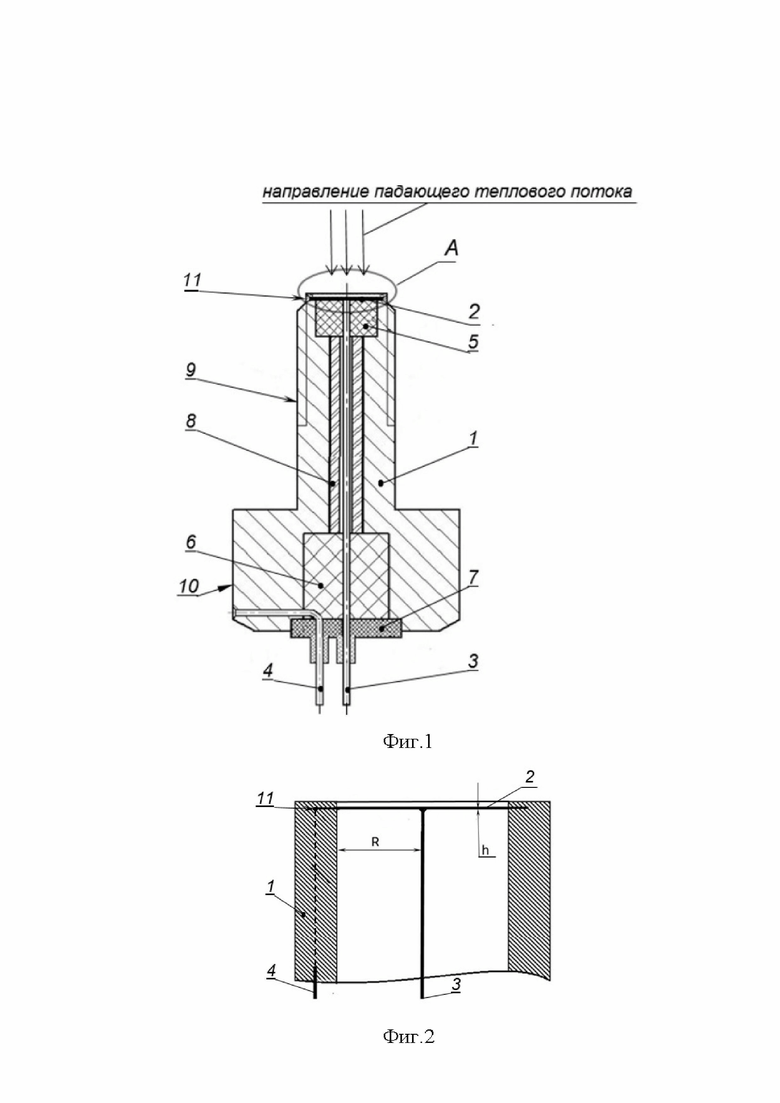

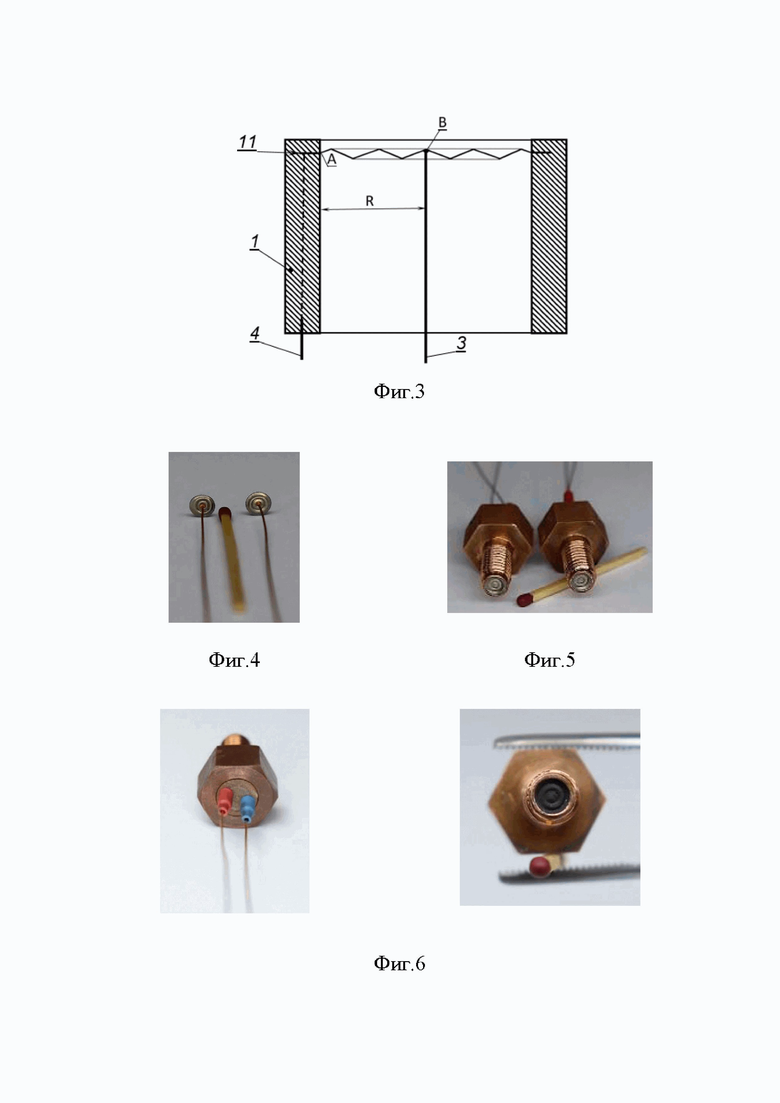

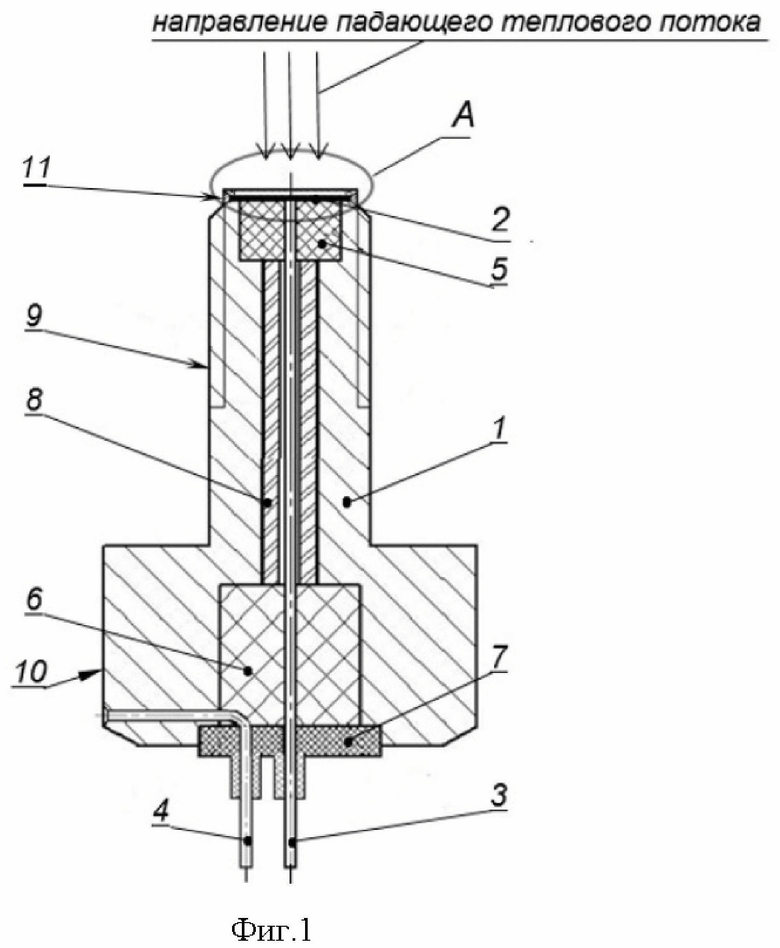

Изобретение поясняется чертежом, где на фиг. 1 показан общий вид

датчика теплового потока; на фиг. 2 показана схема выносного элемента А ДТП с традиционным ТВЭ в виде плоского диска; на фиг. 3 показана схема выносного элемента А ДТП ТВЭ в виде круглой мембраны с концентрическими гофрами пилообразной формы; на фиг.4 показан общий вид некоторых изготовленных элементов ДТП с ТВЭ в виде гофрированной мембраны, причем для демонстрации малых размеров ТВЭ приложена спичка; на фиг.5 показаны некоторые из изготовленных ДТП с гофрированными мембранами до нанесения теплопоглощающего покрытия; на фиг.6 показано фото одного из изготовленных ДТП с нанесённым теплопоглощающим покрытием на ТВЭ в виде круглой гофрированной мембраны и электродами от горячего (красный) и холодного (синий) спаев.

Для обоснования предлагаемого технического решения представлены фиг. 1 и фиг. 2.

Известно, что чувствительность ДТП с поперечным градиентом температуры пропорциональна квадрату радиуса ТВЭ и обратно пропорциональна толщине ТВЭ [Датчики теплофизических и механических параметров: Справочник в трех томах. Т 1(кн.1)/ Под общ. ред. Ю.Н. Коптева; Под ред. Е.Е. Багдатьева, А.В. Гориша, Я.В. Малкова. - М.: ИПРЖР, 1998. - 458 с. (стр.346, формула 3.17)], то есть формула имеет вид

E/q = A×4,84× R2/h,

где E – выходной сигнал датчика, мкВ;

q – плотность теплового потока, кВт/м2;

А – коэффициент поглощения тепловоспринимающего покрытия (ТВП) датчика;

R – радиус ТВЭ датчика, мм;

h – толщина ТВЭ датчика, мм.

Однако, если пытаться увеличить чувствительность ДТП с поперечным градиентом температуры за счёт увеличения диаметра ТВЭ, то это приводит к снижению работоспособности ДТП, то есть к увеличению радиальных напряжений в плоскости диска и месте электрического контакта константанового диска и медного корпуса, что может вызвать разрушение диска или нарушение электрического контакта.

Таким образом, чтобы увеличить чувствительность датчика без увеличения его диаметра, что очень критично в технических системах, предлагается применить ТВЭ не в виде плоского диска, а в виде круглой мембраны с концентрическими гофрами.

Количество гофр и их профиль может быть разным и зависит от конкретных условий работы ДТП, технических требований и так далее.

Кроме этого, применение гофрированной мембраны позволяет снять напряжения в месте сварки константанового ТВЭ и медного корпуса ДТП и, таким образом, полностью исключить возможность разрушения кольцевого сварного шва или разрыва ТВЭ.

Датчик теплового потока содержит дифференциальную термопару в состав которой входит корпус 1 с двумя цилиндрическими полостями на диаметрально противоположных торцах, причем в одной из полостей прикреплен ТВЭ в виде тонкой круглой мембраны 2 с концентрическими гофрами и двух электродов, при этом один электрод 3 прикреплен к центру мембраны 2 ТВЭ (горячий спай), а второй электрод 4 прикреплен к корпусу 1. Полость корпуса 1 под ТВЭ заполнена либо воздухом, либо веществом с высоким тепловым сопротивлением, выполненного в виде втулки 5 с продольным осевым каналом, имеющим диаметр, совпадающий с диаметром электрода 3. Вторая цилиндрическая полость корпуса 1 заполнена теплостойким герметиком 6 и снабжена выполненным из диэлектрического материала коллектором 7 для вывода электродов 3 и 4. Для обеспечения электрической изоляции электрода 3 и корпуса 1 применяется электроизоляционная втулка 8. Корпус ДТП выполнен в виде болта 9 с резьбой и шестигранной головкой 10 под ключ. Соединение корпуса 1 ДТП и мембраны 2 ТВЭ выполнено посредством вальцовки с последующей проплавкой кольцевым швом 11 по внешней стороне корпуса 1 ДТП (холодный спай).

Пример

Разработан, изготовлен и испытан датчик теплового потока с поперечным градиентом температуры, в которых корпус 1 выполнен из меди марки М1 ГОСТ 858-2001. Мембрана 2 ТВЭ диаметром 5,5 мм с пилообразными гофрами изготовлялась из константана марки МНМц 40-1,5 ГОСТ 5189-2018 толщиной 0,3 мм. Угол раскрытия пилообразных гофр составлял 90°, количество гофр – две. Таким образом, общая длина АВ составляла 3,5 мм, а радиус плоского диска R равен, соответственно, 2,75 мм (см. фиг. 2 и фиг. 3). Электроды 3 и 4 выполнены из медной проволоки диаметром 0,3 мм, причем электрод 3 приварен встык к центру константановой мембраны ТВЭ, а электрод 4 приварен к корпусу 1. Втулка 5 изготовлена из теплостойкого материала ТЗМ-23М ТУ1-596-425-2008 (теплозащитный материал, используемый на космическом многоразовом корабле «Буран») и запрессована в полость корпуса 1. Другая полость корпуса 1 заполнена теплостойким кремнийорганическим герметиком 6 марки «Виксинт» ТУ 38.303-04-04-90. Коллектор 7 изготовлен из текстолита ГОСТ 2718-74 и керамики МКР-95, конструкция которого обеспечивает выход электродов 3 и 4. Электроизоляционная втулка 8 выполнена в виде трубки из алюмооксидной керамики ОТМ-931 ТУ 1-596-497-2014. Константановая гофрированная мембрана 2 ТВЭ завальцовывалась в медный корпус ДТП. Для обеспечения герметичности и хорошей электропроводности места контакта константанового диска ТВЭ и медного корпуса ДТП (холодный спай), с внешней стороны корпуса ДТП формировался лазерный кольцевой проплавной шов.

В ходе экспериментальных работ, по аналогии с опытным датчиком, был изготовлен другой датчик. Конструктивно он отличался от опытного датчика только тем, что гофры на мембране ТВЭ имели синусообразный профиль. Как выяснилось в процессе изготовления и испытания, ввиду крайне малого диаметра диска мембраны ТВЭ, увеличение размера АБ (см. фиг.3) при синусоидальном профиле гофры незначительно, по сравнению с пилообразным профилем, что мало сказывается на увеличении чувствительности датчика теплового потока.

После изготовления датчики теплового потока с поперечным градиентом температуры использовались для измерения тепловых потоков при проведении стендовых теплопрочностных испытаний скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний. В ходе применения датчиков удалось повысить их чувствительность примерно на 18% по сравнению с датчиками ФОА 013-03 используемых в качестве эталонов. Разрушения гофрированной мембраны зафиксировано не было.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик теплового потока с поперечным градиентом температуры и способ его изготовления | 2023 |

|

RU2822312C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2821169C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры и устройство для его осуществления | 2023 |

|

RU2820954C1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2812040C1 |

| Охлаждаемый датчик теплового потока | 2024 |

|

RU2835876C1 |

| Охлаждаемый датчик теплового потока | 2022 |

|

RU2791676C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ | 1971 |

|

SU297875A1 |

| Способ охлаждения датчика теплового потока и устройство для охлаждения датчика теплового потока | 2023 |

|

RU2829697C1 |

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

Изобретение относится к области теплофизических измерений и может быть использовано для измерения тепловых потоков на поверхности различных объектов, в частности при измерении нестационарных тепловых потоков в условиях воздействия аэродинамических нагрузок при проведении как наземных, так и лётных тепловых и теплопрочностных испытаний элементов конструкции скоростных летательных аппаратов и объектов космической техники, а также для управления тепловыми потоками при проведении испытаний. Предложен датчик теплового потока с поперечным градиентом температуры, содержащий устройство для крепления к испытываемому объекту, устройство для вывода электродов, дифференциальную термопару в виде корпуса из первого высокотеплопроводного термопарного металла, приёмный торец которого снабжен цилиндрической полостью соединённой осевым каналом, содержащим коаксиальную электроизолирующую втулку, с другой полостью, размещённой на другом торце корпуса. При этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент из второго термопарного металла, двух электродов из первого металла, один из которых приварен к центру тепловоспринимающего элемента, а другой к корпусу датчика теплового потока. Причем корпус датчика теплового потока электрически соединён с тепловоспринимающим элементом посредством сварки или пайки, тепловоспринимающий элемент выполнен в виде круглой мембраны с концентрическими гофрами. Технический результат – повышение чувствительности и надёжности датчика теплового потока без увеличения его массогабаритных параметров. 1 з.п. ф-лы, 6 ил.

1. Датчик теплового потока с поперечным градиентом температуры, содержащий устройство для крепления к испытываемому объекту, устройство для вывода электродов, дифференциальную термопару в виде корпуса из первого высокотеплопроводного термопарного металла, приёмный торец которого снабжен цилиндрической полостью соединённой осевым каналом, содержащим коаксиальную электроизолирующую втулку, с другой полостью, размещённой на другом торце корпуса, при этом в цилиндрической полости приёмного торца размещён тепловоспринимающий элемент из второго термопарного металла, двух электродов из первого металла, один из которых приварен к центру тепловоспринимающего элемента, а другой к корпусу датчика теплового потока, причем корпус датчика теплового потока электрически соединён с тепловоспринимающим элементом посредством сварки или пайки, причем тепловоспринимающий элемент выполнен в виде круглой мембраны с концентрическими гофрами.

2. Датчик теплового потока с поперечным градиентом температуры

по п. 1, отличающийся тем, что концентрические гофры тепловоспринимающего элемента выполнены либо синусообразными, либо пилообразными, либо трапецеидальными.

| Датчик теплового потока | 2019 |

|

RU2700726C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ | 0 |

|

SU297875A1 |

| Устройство для измерения теплового потока | 1977 |

|

SU673868A1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| CN 105043597 B, 10.04.2018 | |||

| CN 203745106 U, 30.07.2014. | |||

Авторы

Даты

2025-04-22—Публикация

2024-04-26—Подача