Изобретение относится к полупроводниковой технике и может быть использовано при изготовлении полупроводниковой структуры.

Известен способ химического разделения пластин кремния на отдельные кристаллы [1] . Однако этот способ не позволяет проводить групповую обработку кристаллов.

Наиболее близким к заявленному техническому решению является способ химического разделения пластин на кристаллы, закрепленные на общем основании, за счет применения одностороннего травления пластины кремния по раздельным дорожкам [2] . Однако одностороннее травление имеет существенные недостатки.

Целью изобретения является устранение недостатков одностороннего травления, т. е. сокращение длительности травления, уменьшение нависания слоя золота над краем структуры, исключение сжимания структур в "гармошку", улучшение равномерности и воспроизводимости травления за счет применения разделительных дорожек определенной топологии, элементы которой определяются из физических характеристик процесса травления. Для этого пластины кремния, содержащие глубокозалегающий р-n-переход, никелируют химическим осаждением по известной технологии, затем на поверхности пластины создают методом фотолитографии рисунок маскирующего слоя фоторезиста. При этом со стороны общего основания маскирующий слой фоторезиста располагают по контуру кристалла в виде строки из круглых областей, разделенных друг от друга расстоянием l в пределах

0,8d≅l≅2 - d где Х0 - глубина травления кремния через отверстие вбок от края;

- d где Х0 - глубина травления кремния через отверстие вбок от края;

hср = 120 -20 мкм - средняя ширина промежутка между кристаллами на общем основании;

d ≅ dмакс = 206 мкм - диаметр маскирующего диска или отверстия в золотом покрытии, определяемый по экспериментальной зависимости глубины травления от d и от длительности травления.

На свободных от фоторезиста местах пластины осаждают слои золота по известной технологии, затем маскирующий слой фоторезиста удаляют, а с поверхности и через свободные от золота области проводят травление кремния. Травление кремния ведут до образования средней ширины промежутка hср = 120± 20 мкм. После промывки, сушки, нанесения защитного слоя на боковую фаску кристаллы разделяют путем разрывания или резки тонкого слоя по перфорации общего основания.

Изобретение решает одновременно задачу исключения эффекта стягивания кристаллов в "гармошку". Для этого отверстия в углах кристалла изготавливают, располагая их по линии закругления с радиусом R:

R ≥ 2h.

Сущность изобретения заключается в применении круглых отверстий в слое золота, нанесенном на пластину, на стороне, в которую смещается острый угол фаски. Диаметр отверстия d определяется из экспериментальной зависимости глубины травления Хj от диаметра отверстия и длительности процесса t. Расстояние между соседними отверстиями выбирается в пределах от 0,8d до -d♂ . Кроме того, для исключения стягивания кристаллов на основании в "гармошку" между кристаллами, а точнее в углах кристаллов, создают дополнительные области - изолированные островки кремния в форме четырехугольника с вогнутыми сторонами. Эти области образуются в результате травления кремния по линии контура скругленных углов кристаллов. При этом габариты четырехугольника λ должны превышать ширину промежутка h, что гарантируется условием R ≥ 2h или Rопт≥ 2hгр.

-d♂ . Кроме того, для исключения стягивания кристаллов на основании в "гармошку" между кристаллами, а точнее в углах кристаллов, создают дополнительные области - изолированные островки кремния в форме четырехугольника с вогнутыми сторонами. Эти области образуются в результате травления кремния по линии контура скругленных углов кристаллов. При этом габариты четырехугольника λ должны превышать ширину промежутка h, что гарантируется условием R ≥ 2h или Rопт≥ 2hгр.

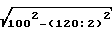

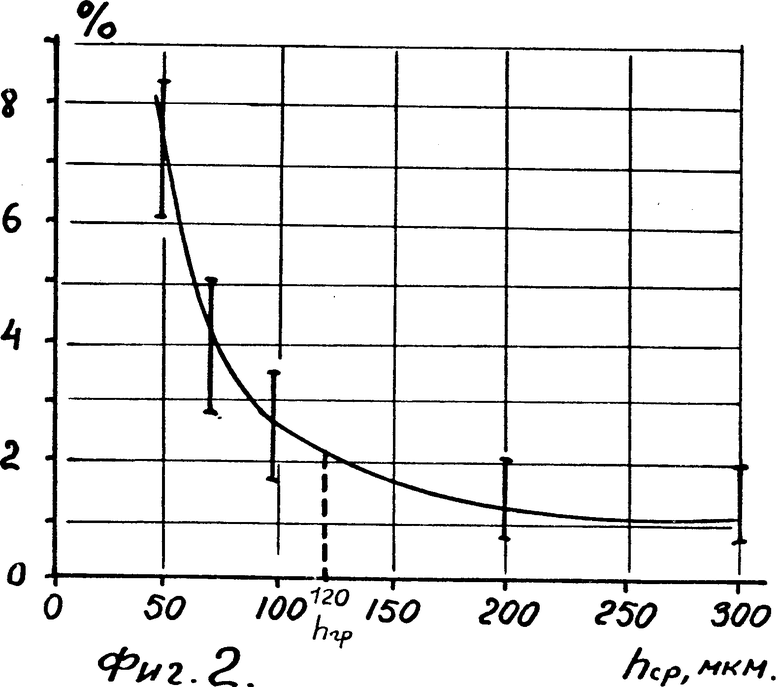

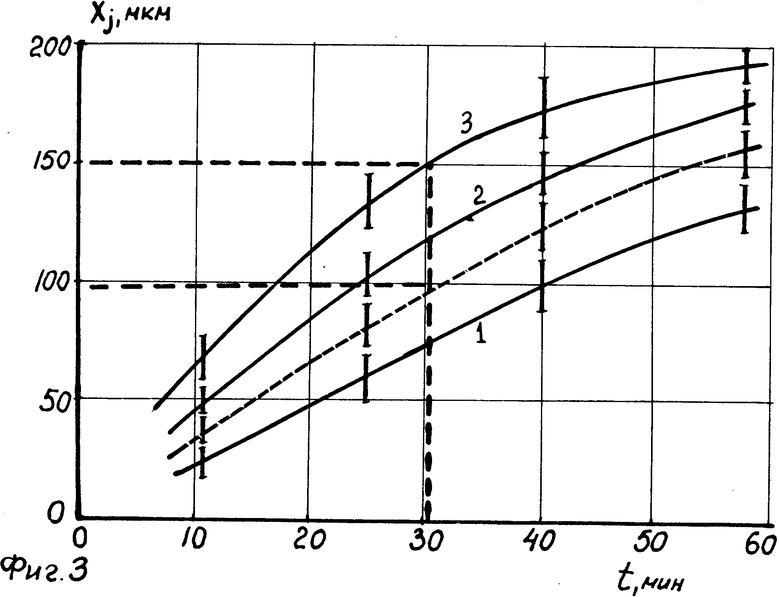

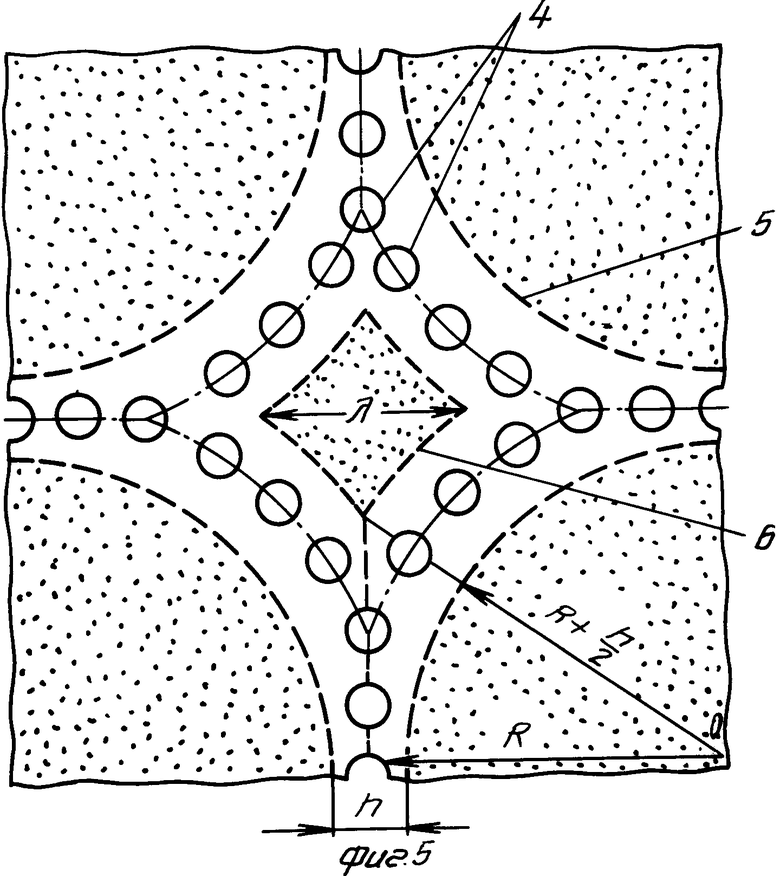

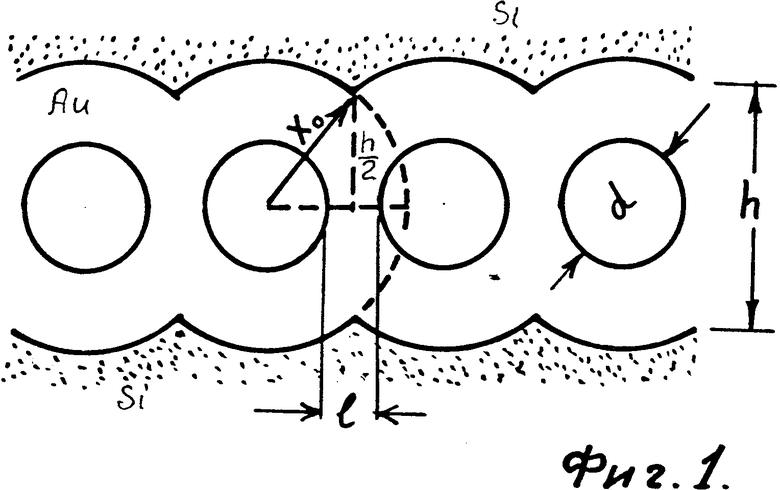

На фиг. 1 показан фрагмент взаимного расположения круглых отверстий в слое золота и элементов кристалла, где h - ширина промежутка; l - расстояние между отверстиями; на фиг. 2 показана зависимость суммарного % брака от средней ширины промежутка на пластине hср; на фиг. 3 показана зависимость глубины травления Хj от диаметра отверстия d и от длительности травления t, где кривая 1 соответствует d = 20 мкм, пунктирная - 80 мкм, кривая 2 - 100 мкм, кривая 3 - 300 мкм; на фиг. 4 показана зависимость суммарного % брака от соотношения λ /h; на фиг. 5 показан фрагмент взаимного расположения маскирующих областей с элементами кристалла на перекрестке, где 4 - маскирующие области, 5 - граница боковой поверхности кристалла, 6 - изолированная область, выполняющая функции распорки, λ - габариты распорки, R - радиус закругления кристалла, l - ширина промежутка между кристаллами.

П р и м е р. Способ опробован при изготовлении прибора 2Д212, имеющего квадратную кристаллическую структуру размером 3,3х3,3 мм2. Кристаллическая структура этого диода получается разделением пластины кремния толщиной 240 + 10 мкм и диаметром d = 42 2 мкм, по всей площади которой создан диффузионный р-n-переход на глубине 120 + 10 мкм.

Пластину с глубокозалегающим р-n-переходом никелируют методом химического осаждения, а затем с помощью фотолитографического процесса на ее поверхности создают маскирующие области из фоторезиста типа ФП-25. На одной стороне пластины маскирующие области выполняют по линиям раздела кристаллов в виде полос шириной d > dмакс. Более подробно физический смысл dмакс обсужден в основной заявке. На противоположной стороне пластины маскирующие области выполняют круглыми и располагают их по линии, совмещенной с полосами на первой стороне пластины (см. фиг. 1). На пластинах с нанесенными маскирующими областями проводят электрохимическое осаждение золота толщиной 1,5-3 мкм. В результате нанесения золота под маскирующими областями остаются свободные от золота участки, через которые после удаления маскирующего фоторезиста будет вестись травление кремния. Образовавшиеся окна в золотом покрытии имеют размеры, равные удаленному слою фоторезиста. Травление кремния ведется в смеси кислот HNO3 + HF + H2COOH (6: 1: 3). Поскольку травление кремния на одной из сторон ведется через отверстия в сплошном золотом слое, то после травления кристаллы оказываются связанными на одном общем основании, остаются соединенными слоем золота. После травления кристаллы промывают, сушат, защищают фаску и контролируют внешний вид кристаллов групповыми методами. Перед сборочными операциями кристаллы разъединяют по перфорации основания.

При опробовании были установлены зависимости скорости травления кремния через отверстия от диаметра отверстия и от длительности. При этом было также установлено, что глубина травления вглубь Хj равна глубине травления кремния вбок от края отверстия Х0 для диаметров отверстий d ≅ dмакс. При размерном травлении этот результат очевиден, поскольку скорость травления кремния ограничивается диффузионным поступлением и диффузионным удалением продуктов реакции относительно реакционной границы. Именно поэтому скорость реакции в целом не зависит от кристаллографического направления. Соответственно глубина травления вглубь равна глубине травления вбок от края: Xj ≈ X0.

Реальные пластины кремния не являются идеально плоскопараллельными и характеризуются средним разбросом толщины по площади Δ hср = ±10 мкм. Для полного разделения кристаллов на такой пластине приходится "передерживать" процесс травления. Критерием "передержки" служит граничная величина ширины сквозного промежутка hгр между кристаллами на общем основании (см. фиг. 1).

Экспериментально hср было определено путем травления серии пластин разное время и измерения ширины промежутка в пяти симметричных точках на пластине (в центре и по краю на главных осях). По данным измерения h в пяти точках рассчитывают среднеарифметическое значение hсри это значение сопоставляют с результатами контроля внешнего вида и электропараметров, измеренных после защиты и полного разделения кристаллов по перфорации основания. Полное разделение пластин проводили резкой или разрыванием золотого слоя по перфорации. На фиг. 2 показана зависимость % суммарного брака по внешнему виду и обратному току от величины hср. Из фиг. 2 видно, что при hср hгр = 120 ±10 мкм, зависимость % брака от hср имеет излом и % брака резко возрастает для значений hcp < hгр. Рост брака обусловлен ломкой перемычек между кристаллами при обработках кристаллов на общем основании и при разделении основания.

hгр = 120 ±10 мкм, зависимость % брака от hср имеет излом и % брака резко возрастает для значений hcp < hгр. Рост брака обусловлен ломкой перемычек между кристаллами при обработках кристаллов на общем основании и при разделении основания.

Разделение кристаллов по перфорации накладывает ограничение на выбор величины расстояния l между соседними маскирующими областями (или отверстиями). Согласно геометрическому построению на фиг. 1, ограничение величины l сверху связано с d, с глубиной травления Х0 и hгрсоотношением:

l≅2 - d ♂ (1)

- d ♂ (1)

Выбор величины d и Х0 для расчета l по выражению (1) аналогичен выбору d в основном изобретении и осуществляется при помощи экспериментальной зависимости Хj от d и от длительности травления (см. фиг. 3).

Пример выбора l: пусть средняя толщина пластины h0ср = 240 ± 10 мкм. Максимальная толщина h0макс = 250 мкм. Глубина р-n-перехода Х h0/2 = 125 мкм. Смещение острого выступа на боковой поверхности от места выхода р-n-перехода - на 25 мкм, являющееся достаточным для получения воспроизводимых электропараметров на кристаллах. На основе этих исходных данных находим глубину травления с каждой стороны пластины: со стороны широких промежутков d > dмакс, глубина травления должна быть Х01 ≃ h0/2 + 25 = 125 + 25 = 150 мкм. Глубина травления со стороны отверстий равна соответственно: Xj2 ≃ 250 - 150 = 100 мкм за то же время. По графической зависимости на фиг. 3 можно определить длительность травления на глубину ≈ 150 мкм через широкие промежутки (для d > dгр): по кривой 3: получаем t = 30±5 мин. Далее для этой же длительности определяем диаметр отверстия (или маски) по параметру кривой, проходящей через точку пересечения координаты глубины травления Хj2 = 100 мкм и координаты длительности t = 30 мин, параметр пунктирной линии составляет d = 80 мкм + 10 мкм. Это является целью расчета по зависимости фиг. 3. Теперь по формуле (1) рассчитываем длину промежутка между отверстиями в золотом основании:

h0/2 = 125 мкм. Смещение острого выступа на боковой поверхности от места выхода р-n-перехода - на 25 мкм, являющееся достаточным для получения воспроизводимых электропараметров на кристаллах. На основе этих исходных данных находим глубину травления с каждой стороны пластины: со стороны широких промежутков d > dмакс, глубина травления должна быть Х01 ≃ h0/2 + 25 = 125 + 25 = 150 мкм. Глубина травления со стороны отверстий равна соответственно: Xj2 ≃ 250 - 150 = 100 мкм за то же время. По графической зависимости на фиг. 3 можно определить длительность травления на глубину ≈ 150 мкм через широкие промежутки (для d > dгр): по кривой 3: получаем t = 30±5 мин. Далее для этой же длительности определяем диаметр отверстия (или маски) по параметру кривой, проходящей через точку пересечения координаты глубины травления Хj2 = 100 мкм и координаты длительности t = 30 мин, параметр пунктирной линии составляет d = 80 мкм + 10 мкм. Это является целью расчета по зависимости фиг. 3. Теперь по формуле (1) рассчитываем длину промежутка между отверстиями в золотом основании:

l= 2 - 80 = 80 мкм, т. е. l = 80 + 10 мкм.

- 80 = 80 мкм, т. е. l = 80 + 10 мкм.

С другой стороны, величина l не может быть малой, поскольку снижается прочность основания по перфорации и она начинает самопроизвольно рваться при механических нагрузках в процессе групповых обработок (промывка, сушка, нанесение защитного покрытия и т. д. ).

Специальным экспериментом был определен критерий прочности основания на разрыв по перфорации в форме соотношения между l и d. При проведении исследования использовались фотошаблоны с разным соотношением величин l и d, но удовлетворяющих условию (1). С их помощью изготавливались кристаллы и определялся суммарный % брака по наличию разрывов по перфорации и по затеканию защитного материала на тыльную сторону пластины. В качестве защитного материала применялся эластичный компаунд КЛТ-30. Результаты исследования сведены в графическую зависимость % суммарного брака от соотношения l/d (см. фиг. 4). Из фиг. 4 видно, что при l/d < 0,8 (2) % брака начинает резко возрастать, что соответствует потере прочности перфорации.

Итак, имеет место ограничение длины промежутка как сверху, так и снизу, что можно выразить соотношением:

0,8d≅l≅2 - d (3)

- d (3)

После подстановки исходных данных d = 80 мкм, Хj2 = 100 мкм, hгр = 120 мкм имеем: 64 мкм ≅ l ≅ 80 мкм. При групповых обработках основание с кристаллами может стягиваться в "гармошку", что ограничивает возможности групповых обработок. Для предотвращения этого эффекта на перекрестках промежутков выполняют вспомогательные области в виде островков из кремния, имеющих форму четырехугольников с вогнутыми сторонами (см. фиг. 5). Эти области делают изолированными от кристалла, так чтобы при разделении кристаллов по перфорации они выпадали или оставались с одним из кристаллов, не влияя на его работу в приборе. Указанный островок является остатком от скругления углов кристалла (см. фиг. 5). Габариты островка-распорки λ , ширина промежутка между кристаллами h и радиус закругления углов кристалла R связаны друг с другом, согласно геометрическому построению на фиг. 5, соотношением: R2-Rλ+(λ/2)2= Rh+(h/2)2(4)

Опытная проверка показала, что для выполнения функции распорки габариты островка λ должны превышать ширину промежутка h:

λ≥h (5)

Это условие обосновывается резким возрастанием % суммарного брака - по внешнему виду плюс по обратному току кристалла, обусловленным стягиванием кристаллов в "гармошку" при λ≅ h.

Соотношение (4) позволяет условие (5) выразить через радиус закругления R:

R≥ 2h (6)

Поскольку оптимальная ширина промежутка hопт = hгр = 120 ± 10 мкм, то оптимальная величина радиуса Rопт ≥ 2hгр = 2 х (120±10) = 240 ±20 мкм.

При изготовлении фотошаблона для кристалла прибора 2Д212 радиус закругления угла кристалла был выбран 300 мкм. Диаметр отверстия для перфорации выбран 80 мкм, а расстояние между отверстиями - 70 мкм.

С помощью этого фотошаблона было изготовлено более 40000 шт. опытных приборов. Процесс травления проводился, как и в основном изобретении, в смеси плавиковой, азотной и уксусной кислот. При этом ось кассеты с пластинами вращалась с наклоном к горизонту 73о с частотой 75 об/мин. Длительность травления составила 30 + 5 мин. Суммарный выход годных опытных кристаллов превысил выход по текущей технологии на 15 ± 5% . Предложение подготовлено к внедрению на участке изготовления кристаллов прибора 2Д212 на П. О. "Фотон" в г. Ташкенте. (56) 1. Патент Японии N 99 (5) А 04, N 43-9081, 1968.

2. Патент Японии N 50-25906, кл. Н 01 L 21/306, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полупроводниковых диодов | 1990 |

|

SU1817867A3 |

| Способ изготовления кристаллов полупроводниковых приборов | 1983 |

|

SU1102433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНЫХ p-n-ПЕРЕХОДОВ НА АНТИМОНИДЕ ИНДИЯ | 1991 |

|

RU2026589C1 |

| Способ изготовления полупроводниковых приборов | 1986 |

|

SU1325603A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛА С ОДНОСТОРОННИМИ КОНТАКТАМИ ДЛЯ МОЩНОГО СВЕТОДИОДА | 1997 |

|

RU2156015C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| Способ изготовления полупроводниковых приборов в пластмассовых корпусах каплевидной формы | 1989 |

|

SU1661876A1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

Использование: способ химического разделения пластин кремния с глубокозалегающим p - n-переходом на отдельные кристаллы, используемый в микроэлектронике. Сущность изобретения: методом фотолитографии формируют рисунок разделительных дорожек с двух сторон кремниевой пластины, причем на одной стороне изготавливают рисунок разделительных дорожек в виде полосы шириной не менее dмакс, где dмакс - ширина дорожки, при которой скорость травления кремния в данном травителе постоянна, а на противоположной стороне в направлении области смыкания фронтов травления рисунок разделительных дорожек устанавливают в виде цепочки окружностей диаметром d, где d<dмакс, удаленных друг от друга на расстояние l, определяемое неравенством, приведенным в описании, при этом линия раздела кристаллов, по которой располагают отверстия, имеет скругления в углах кристаллов по радиусу R≥ 2hср, где hср - средняя ширина дорожки между кристаллами на общем основании. 5 ил.

СПОСОБ ХИМИЧЕСКОГО РАЗДЕЛЕНИЯ ПЛАСТИН КРЕМНИЯ С ГЛУБОКОЗАЛЕГАЮЩИМ P - N-ПЕРЕХОДОМ НА ОТДЕЛЬНЫЕ КРИСТАЛЛЫ, включающий никелирование поверхности пластины, формирование рисунка разделительных дорожек методом фотолитографии, нанесение на свободные от фоторезиста никелированные участки пластины золота, удаление фоторезиста и травление дорожек до разделения кристаллов, отличающийся тем, что, с целью сокращения длительности, улучшения воспроизводимости и равномерности травления, уменьшения нависания слоя золота над краем кристалла и исключения сжатия кристаллов на основании, перед формированием рисунка разделительных дорожек определяют ширину dmax дорожки, при превышении которой скорость травления кремния в используемом травителе постоянна, устанавливают зависимость скорости травления кремния от диаметра отверстия d < dmax, через которое проводится травление исходя из глубины залегания p - n-перехода и величины требуемого смешения области смыкания фронтов травления от плоскости p - n-перехода, рассчитывают необходимое соотношение dmax и d, после чего формируют рисунок разделительных дорожек с двух сторон кремниевой пластины методом фотолитографии, причем на одной стороне пластины изготавливают рисунок разделительных дорожек в виде полосы шириной не менее dmax, а на противоположной стороне пластины в направлении смешения области смыкания фронтов травления изготавливают рисунок разделительных дорожек в виде цепочки окружностей диаметром d, удаленных одна от другой на расстояние l, определяемое неравенством

0,8d≅l<2 - d

- d

где X0 - величина бокового подтравливания, кремния равная глубине травления;

hср = (120 ± 20)мкм - средняя ширина дорожки между кристаллами на общем основании,

при этом линия раздела кристаллов, по которой располагают отверстия, имеет скругления в углах структур по радиусу R ≥ 2hср.

Авторы

Даты

1994-02-28—Публикация

1991-02-05—Подача