v

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки элементов полупроводникового прибора | 1990 |

|

SU1739401A1 |

| Способ изготовления полупроводниковых диодов | 1990 |

|

SU1817867A3 |

| СПОСОБ ХИМИЧЕСКОГО РАЗДЕЛЕНИЯ ПЛАСТИН КРЕМНИЯ С ГЛУБОКОЗАЛЕГАЮЩИМ P - N-ПЕРЕХОДОМ НА ОТДЕЛЬНЫЕ КРИСТАЛЛЫ | 1991 |

|

RU2008744C1 |

| Эластичная кассета для герметизации полупроводниковых приборов | 1980 |

|

SU1064354A1 |

| Способ изготовления полупроводниковых приборов | 1986 |

|

SU1325603A1 |

| СПОСОБ ВИХРЕВОГО ГИДРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ И РЕСТРУКТУРИЗАЦИИ В ВЯЗКОЙ СРЕДЕ | 2006 |

|

RU2343003C2 |

| СПОСОБ НАНЕСЕНИЯ РАВНОТОЛЩИННОГО ГИДРОФОБНОГО ПОКРЫТИЯ НА ЭЛЕКТРОИЗОЛЯЦИОННУЮ КОНСТРУКЦИЮ | 2012 |

|

RU2499317C2 |

| СПОСОБ НАНЕСЕНИЯ НА ПОДЛОЖКИ СРЕДСТВА С ЖИДКИМИ КРИСТАЛЛАМИ | 2004 |

|

RU2339520C2 |

| НИТЬ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2505628C2 |

| Способ изготовления высоковольтного диода | 1985 |

|

SU1296335A1 |

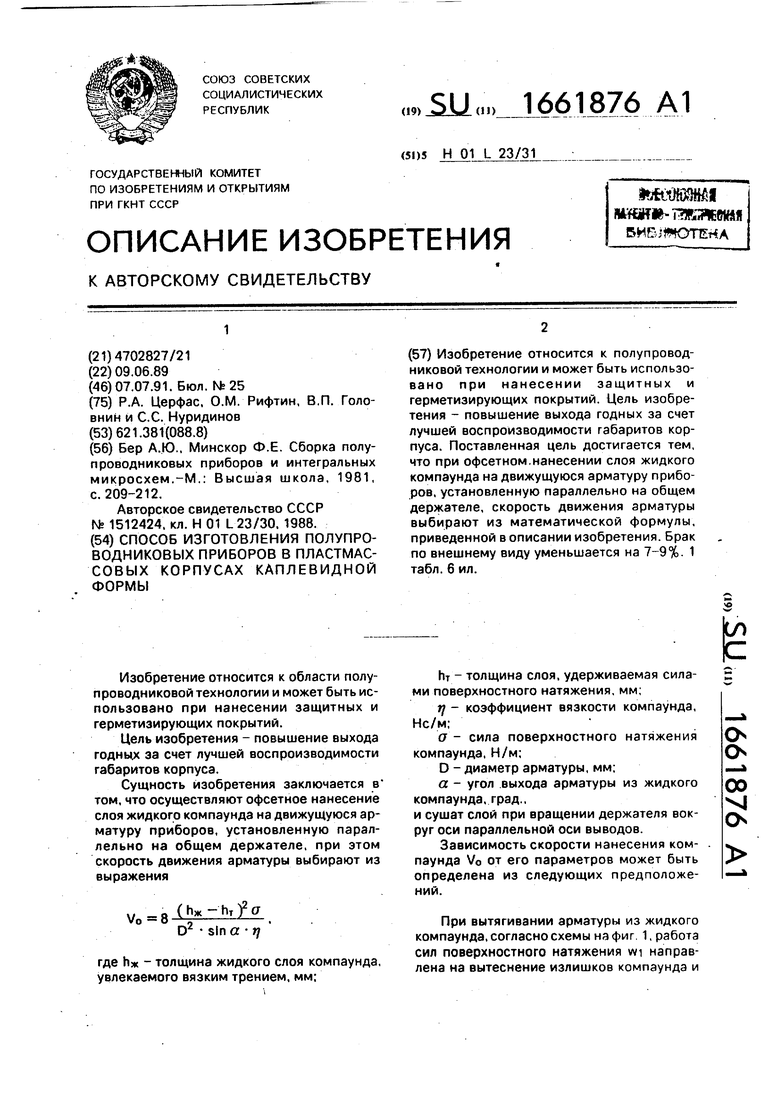

Изобретение относится к полупроводниковой технологии и может быть использовано при нанесении защитных и герметизирующих покрытий. Цель изобретения - повышение выхода годных за счет лучшей воспроизводимости габаритов корпуса. Поставленная цель достигается тем, что при офсетном нанесении слоя жидкого компаунда на движущуюся арматуру приборов, установленную параллельно на общем держателе, скорость движения арматуры выбирают из математической формулы, приведенной в описании изобретения. Брак по внешнему виду уменьшается на 7 - 9%. 1 табл., 6 ил.

Изобретение относится к области полупроводниковой технологии и может быть использовано при нанесении защитных и герметизирующих покрытий.

Цель изобретения - повышение выхода годных за счет лучшей воспроизводимости габаритов корпуса.

Сущность изобретения заключается в том, что осуществляют офсетное нанесение слоя жидкого компаунда на движущуюся арматуру приборов, установленную параллельно на общем держателе, при этом скорость движения арматуры выбирают из выражения

Q (Ьж-пт ст

D2 sin a г

где Ьж - толщина жидкого слоя компаунда, увлекаемого вязким трением, мм;

пт - толщина слоя, удерживаемая силами поверхностного натяжения, мм,

1 - коэффициент вязкости компаунда, Нс/м;

а - сила поверхностного натяжения компаунда, Н/м;

D - диаметр арматуры, мм;

а - угол выхода арматуры из жидкого компаунда, град.,

и сушат слой при вращении держателя вокруг оси параллельной оси выводов.

Зависимость скорости нанесения компаунда V0 от его параметров может быть определена из следующих предположений.

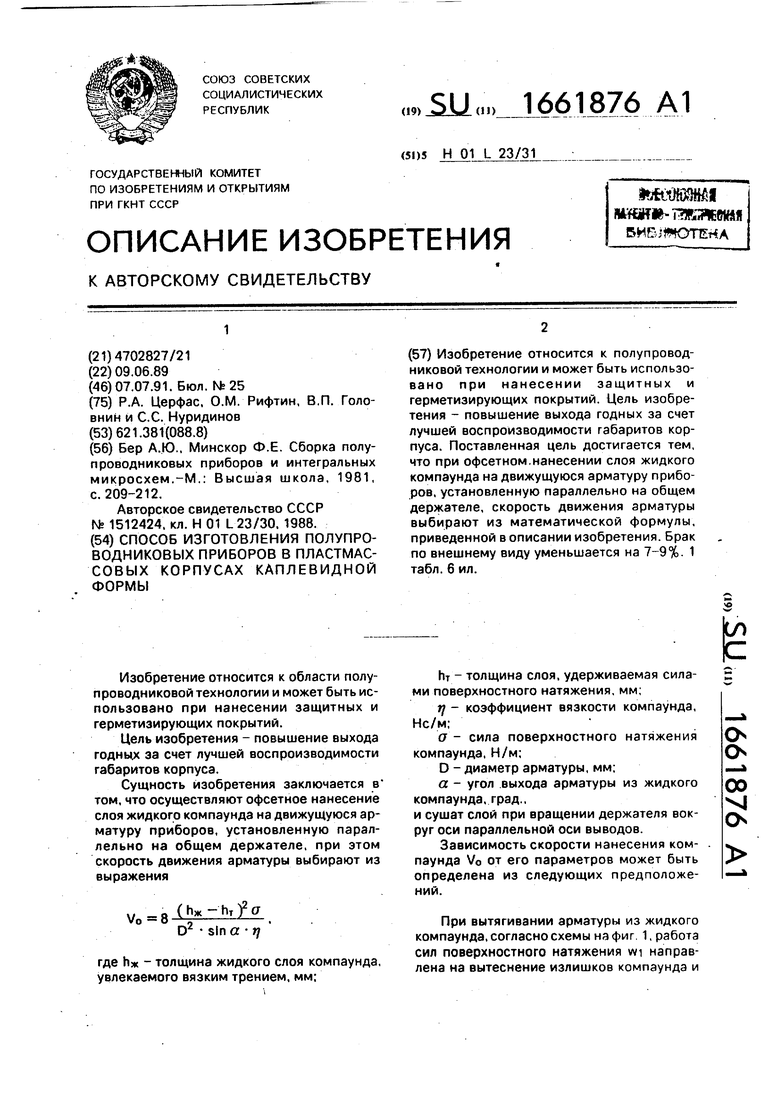

При вытягивании арматуры из жидкого компаунда, согласно схемы на фиг 1, работа сил поверхностного натяжения wi направлена на вытеснение излишков компаунда и

а о

00

vj о

на преодоление сил вязкого трения FTp. В результате вытеснения слой компаунда уменьшается на толщину

Дп Г1ж-Г)Т Я1-Р2.

(1) 5

Изменение площади капли при этом можно записать в виде:

Д5 8лРср(),

что позволяет рассчитать работу сил поверхностного натяжения:

wi а A S 8 яо Вср(г1Ж-г1т} 4лО(пж-г1т)

Работа wa, совершаемая силами вязкого трения, может быть рассчитана по форму- 20 ле

-dl rj Зсф

dV dh

dl

(3)

где dl - средний путь, проделанный вязким слоем толщиной Ah при его выдавливании;

dV -тт- - градиент скорости в вязком

слое;

Зсф - площадь сферы диаметром арматуры D.

Расчет проведен при следующих предположениях: а) исходный слой компаунда hx полностью увлекается арматурой и имеет ту же скорость относительно вязкой среды, что и арматура; б) при переходе границы поверхности удаление излишков компаунда происходит с той же скоростью; в) средний путь dl, проделанный вязким слоем при выдавливании слоя толщиной Ah, равен половине длины выдавленного слоя. При этом Й1выд определяется как отношение изменения объема сферического слоя толщиной dV к изменению площади сечения сферического слоя той же толщины, т.е.

«Явыд-( -Ц§-)сф-0.

Предположения а) и б) позволяют упростить выражение для градиента скорости:

dV

dh hx - hT

V

(4)

а предположение в) позволяет рассчитать dl:

di - IsasL D/2.

(5)

Учитывая (3), (4), (5), выводят формулу для расчета работы сил вязкого трения:

V

D

2 {6)

Учитывая равенство им W2 и решая это 10 равенство относительног V0, имеют

я ( )2 . а

D

(7)

15

20

25

30

35

40

45

50

55

На фиг. 1-6 показана схема осуществления предлагаемого способа.

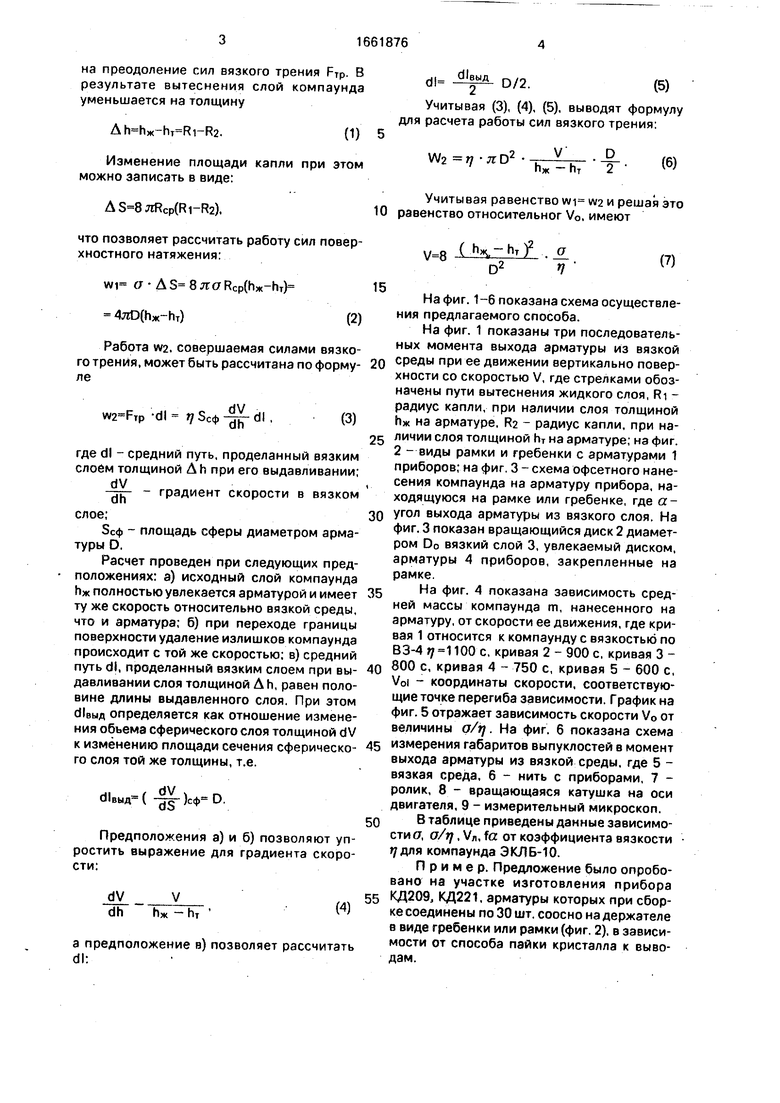

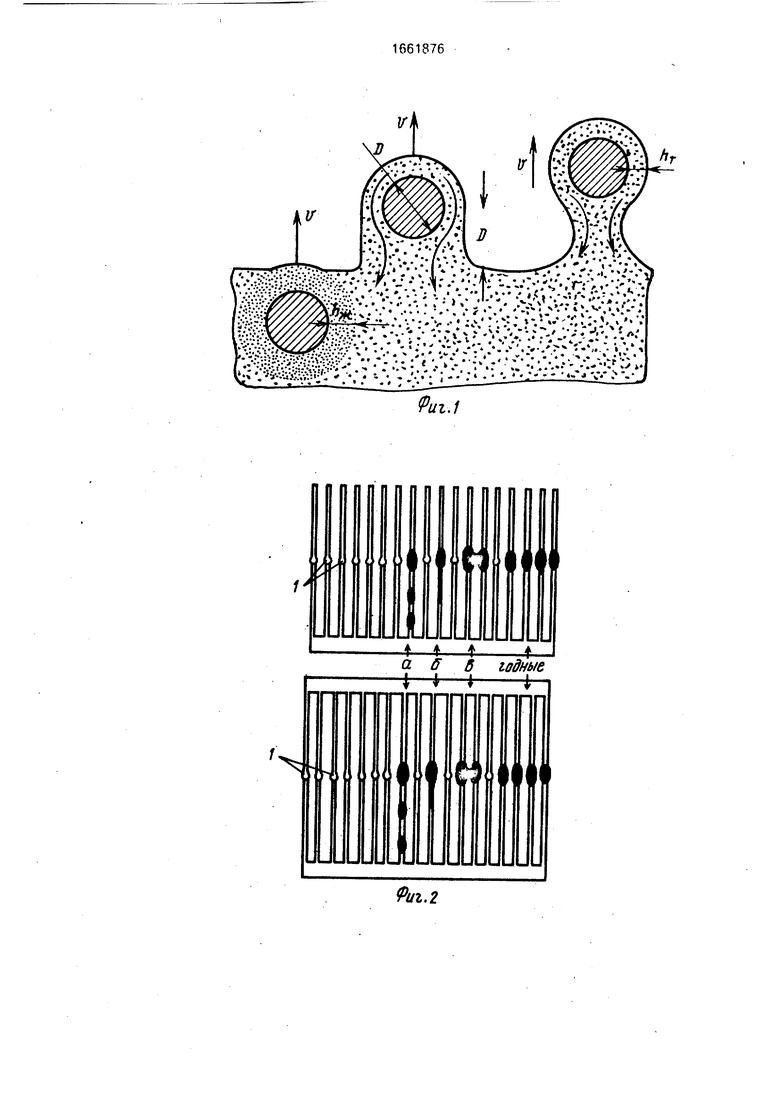

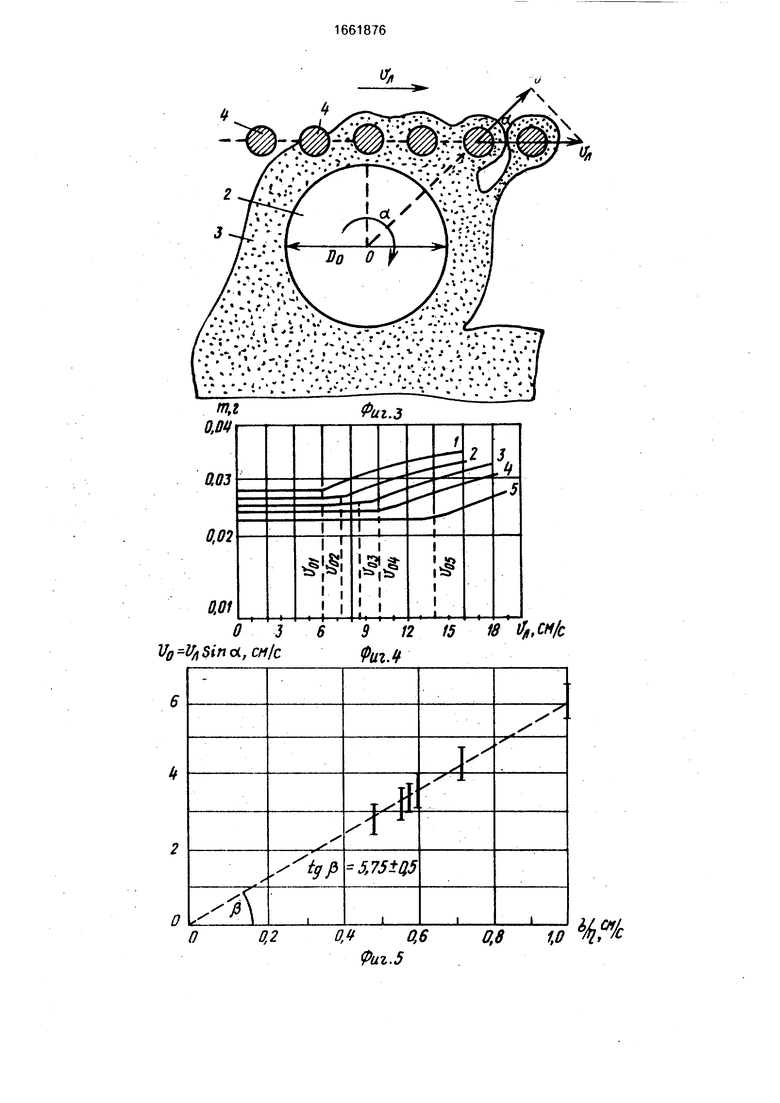

На фиг. 1 показаны три последовательных момента выхода арматуры из вязкой среды при ее движении вертикально поверхности со скоростью V, где стрелками обозначены пути вытеснения жидкого слоя, RI - радиус капли, при наличии слоя толщиной Ьж на арматуре, R2 - радиус капли, при наличии слоя толщиной пт на арматуре; на фиг. 2 - виды рамки и гребенки с арматурами 1 приборов; на фиг. 3 - схема офсетного нанесения компаунда на арматуру прибора, находящуюся на рамке или гребенке, где а- угол выхода арматуры из вязкого слоя. На фиг. 3 показан вращающийся диск 2 диаметром Do вязкий слой 3, увлекаемый диском, арматуры 4 приборов, закрепленные на рамке.

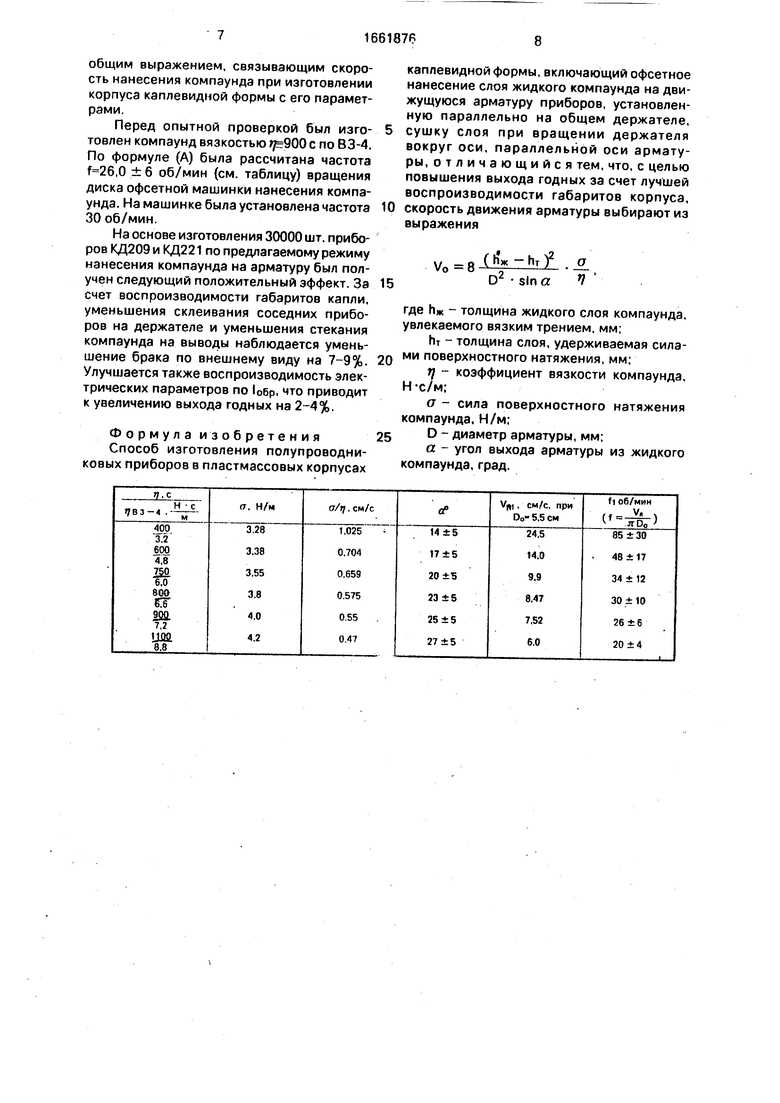

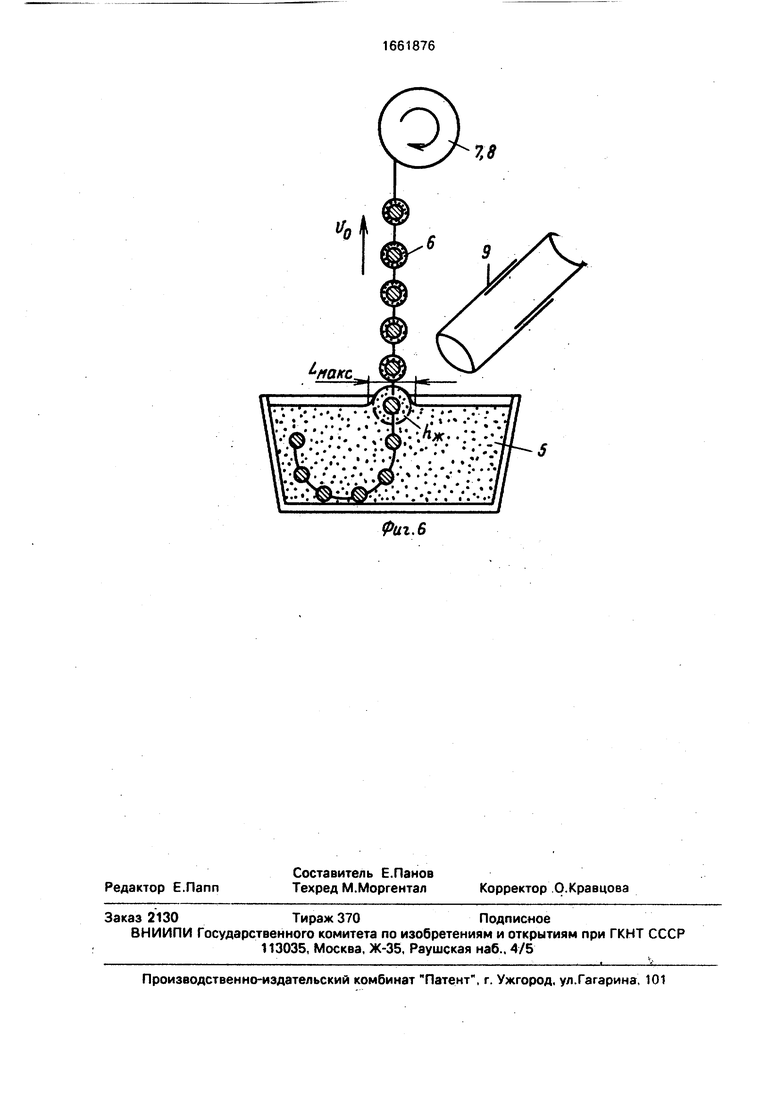

На фиг. 4 показана зависимость средней массы компаунда т, нанесенного на арматуру, от скорости ее движения, где кривая 1 относится к компаунду с вязкостью по ВЗ-4 1100 с, кривая 2 - 900 с, кривая 3 - 800 с, кривая 4 - 750 с, кривая 5 - 600 с, V0i - координаты скорости, соответствующие точке перегиба зависимости. График на фиг. 5 отражает зависимость скорости V0 от величины о/). На фиг. 6 показана схема измерения габаритов выпуклостей в момент выхода арматуры из вязкой среды, где 5 - вязкая среда, 6 - нить с приборами, 7 - ролик, 8 - вращающаяся катушка на оси двигателя, 9 - измерительный микроскоп.

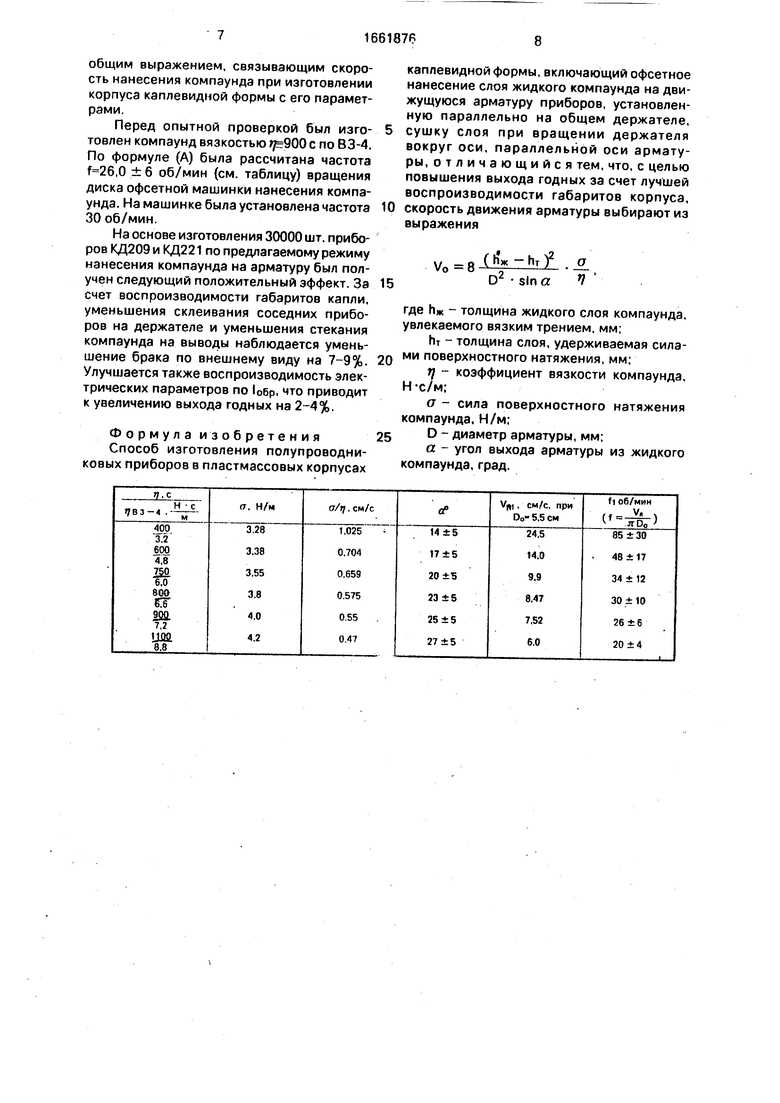

В таблице приведены данные зависимости a, a/rj, /л, fa от коэффициента вязкости 7для компаунда ЭКЛБ-10.

Пример. Предложение было опробовано на участке изготовления прибора КД209, КД221, арматуры которых при сборке соединены по 30 шт. соосно на держателе в виде гребенки или рамки (фиг. 2), в зависимости от способа пайки кристалла к выводам.

Машина офсетного нанесения жидкого компаунда на арматуру (фиг. 3) имеет диск диаметром D0 5,5 см, вращающийся с частотой 5-80 об/мин, С помощью этой машин- ки наносился слой компаунда типа ЭКЛБ-10, в котором в качестве основы используется эпоксидная смола ЭД-20.

После нанесения компаунда рамки с арматурами помещают в термошкаф с температурой 160 ± 15°С и вращают соосно с частотой 30 об/мин в течение 15-20 мин до загустевания слоя.

Выполнение габаритов каплевидного корпуса приборов КД209, КД221 требует трехкратного нанесения слоев эпоксидного компаунда с последующей полимеризацией его при 160 ± 10°С не менее 12 ч. Затем несущие части рамки или гребенки отрезают и на отдельных приборах измеряют элек- трические параметры и проводят испытания.

Для оценки оптимальных режимов нанесения компаунда были проведены специ- альные опыты. С применением растворителя (карбинола) были изготовлены партии компаунда ЭКЛБ-10 с различным коэффициентом вязкости 1100, 900, 800, 750 и 600 с по ВЗ-4. Константа вязкозимет- ра, равная 0,008, позволяла переводить данные вязкости в систему СИ и для каждого значения вязкости измерялось значение силы поверхностного натяжения о, что приведено в таблице. Компаунд различной вязкости наносился на арматуру с помощью вышеописанной машинки. При нанесении каждой партии компаунда изменялась скорость нанесения /л за счет изменения частоты вращения f диска диаметром D0. До нанесения и после сушки слоя на арматуре с помощью взвешивания измерялась средняя масса гл. Затем строилась зависимость m от /л для партий компаунда с различной вязкостью (фиг. 4). На указанной зависимости наблюдается участок перегиба, характеризующий начало захвата излишков компаунда при скоростях, больших Vol. Физический смысл скорости V0i означает, что захватываемая силами вязкого трения масса компаунда является максимальной, которую могут удержать силы поверхностного натяжения на арматуре диаметром D.

Определяя для каждого значения вязкости)/ величину V0i no координате, токи перегиба зависимости на фиг. 4 и по таблице, определяя соответствующее значение а, можно построить зависимость V0 от а/т .

Если принять во внимание, что расчет зависимости V от O/TJ был проведен для случая нормального, к поверхности вязкой

среды, движения, а на машинке офсетного нанесения компаунда (фиг. 3) движение арматуры относительно поверхности происходит под углом а, то необходимо в формуле

(7) ввести поправку, принять Voi Voisina согласно расположению проекции скорости движения арматуры.

В этом случае формула (7) может быть преобразована в вид

р ( ж - пт ) fa

D sin a

(8)

Было проведено исследование по определению зависимости угла от параметров компаунда. Для этого при нанесении каждой партии компаунда измеряли угол «согласно схеме на фиг. 3. Результаты

измерений приведены в таблице. При выполнении графика на фиг. 5 было учтено -sina, где /л я fD0 - линейная (А) скорость вращения диска машинки нанесения. Сопоставление линейной зависимости

Vo от (j/r) на фиг. 5 с линейной зависимостью V0 от а/у в формуле (8) дает

30

tg / 8 -(h Ит) 5,75 ± 0,6. (9)

D

Эти формулы позволяют рассчитать значения Ьж и hT. Диаметр арматуры D 1,9 мм. Величина hT может быть измерена по разлому арматуры или при помощи взвешивания слоя компаунда. Измерения дают значения hr 0,3 мм при г 900 с. Тогда, используя формулу (8), определяют величину Г1Ж:

У D2-tg/3

1ж 5

8

+ пт 1.9 мм.

Такой же размер Ьж был получен из другого независимого опыта: по наблюдению и измерению максимального размера вспучивания макс компаунда при вытягивании шариков диаметром ,9 мм. закрепленных на нити, вытягиваемой из компаунда, согласно схеме на фиг/ 6. Поскольку

1макс 2г1ж+0, ТО

Г.ж

-макс

-D

(Ю)

Измерение 1-Макс вышеописанным способом дает значение ,5 ± 0,5 мм, что соответствует ,8±10%. Сопоставляя данные h, полученные различным путем, можно убедиться, что формула (8) является

общим выражением, связывающим скорость нанесения компаунда при изготовлении корпуса каплевидной формы с его параметрами.

Перед опытной проверкой был изготовлен компаунд вязкостью 900 с по ВЗ-4. По формуле (А) была рассчитана частота ,0 ± 6 об/мин (см. таблицу) вращения диска офсетной машинки нанесения компаунда. На машинке была установлена частота 30 об/мин.

На основе изготовления 30000 шт. приборов КД209 и КД2 21 по предлагаемому режиму нанесения компаунда на арматуру был получен следующий положительный эффект. За счет воспроизводимости габаритов капли, уменьшения склеивания соседних приборов на держателе и уменьшения стекания компаунда на выводы наблюдается уменьшение брака по внешнему виду на 7-9%. Улучшается также воспроизводимость электрических параметров по 10бр, что приводит к увеличению выхода годных на 2-4%.

Формула изобретения Способ изготовления полупроводниковых приборов в пластмассовых корпусах

каплевидной формы, включающий офсетное нанесение слоя жидкого компаунда на движущуюся арматуру приборов, установленную параллельно на общем держателе,

сушку слоя при вращении держателя вокруг оси, параллельной оси арматуры, отличающийся тем, что, с целью повышения выхода годных за счет лучшей воспроизводимости габаритов корпуса,

скорость движения арматуры выбирают из выражения

-о (И ж-пт)2 D2 sin a

а П

где Мж - толщина жидкого слоя компаунда, увлекаемого вязким трением, мм;

Ит - толщина слоя, удерживаемая силами поверхностного натяжения, мм;

г - коэффициент вязкости компаунда, Н -с/м;

а - сила поверхностного натяжения компаунда, Н/м;

D - диаметр арматуры, мм;

а - угол выхода арматуры из жидкого компаунда, град.

Риг.1

№

б

- юдные

Риг. 2

%$

& tf #

& .# Щ

9 0fj OZ OU

О

Ъ Щ

3/w vutsfa°n Ј О WO

ZQ O

9181991

Фиг.6

| Бер А.Ю., Минскор Ф.Е | |||

| Сборка полупроводниковых приборов и интегральных микросхем.-М.: Высшая школа, 1981, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Авторское свидетельство СССР № 1512424.кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-07—Публикация

1989-06-09—Подача