Изобретение относится к способу очистки деталей растворителем и к устройству для осуществления способа, в частности (но, не исключительно), касается способа очистки деталей, таких, как металлическая форма, пористый спеченный металл и подложка интегральных схем, с использованием органического растворителя, такого, как фреон (торговое название), трихлорэтилен и т. п. , и устройство для осуществления способа.

Известно устройство для очистки деталей от прилипшей к ним грязи посредством органического растворителя. Данное устройство содержит обрабатываемую деталь, резервуар для очистки, ультразвуковой генератор, смонтированный в данной части резервуара для очистки, резервуар для хранения растворителя, средства для подачи растворителя в жидком состоянии из резервуара для хранения в резервуар для очистки, средство для отвода растворителя в жидком состоянии из резервуара для очистки в резервуар для хранения, конденсатор, средства для отвода растворителя в парообразном состоянии в конденсатор размещают в резервуаре для очистки, герметизируют последний. Подают растворитель в жидком состоянии из резервуара для хранения в резервуар для очистки. После подачи органического растворителя производят очистку детали. После очистки детали растворителем отводят растворитель в жидком состоянии из резервуара для очистки в резервуар для хранения с тем, чтобы принудительно додать пары растворителя в конденсатор для компенсации. После окончания очистки из резервуара для очистки извлекают деталь.

В традиционном устройстве для очистки при подаче и сливе органического растворителя неизбежна утечка паров органического растворителя в атмосферу, что может привести к загрязнению окружающей среды.

Поэтому, целью настоящего изобретения является создание таких способа очистки и устройства для его осуществления, при которых бы во время очистки обеспечивалось эффективное использование растворителя и предотвращалась его утечка в атмосферу, благодаря чему была бы решена проблема предотвращения загрязнения окружающей среды.

Для достижения указанной цели в соответствии с настоящим изобретением предлагается, во-первых, способ очистки деталей растворителем. После помещения подлежащей очистке детали в резервуар для очистки последней закрывают. Из резервуара для хранения растворителя подают растворитель в резервуар для очистки. Поданным растворителем очищают деталь. После очистки растворитель в жидком состоянии сливают из резервуара для очистки, а оставшиеся в нем пары растворителя отводят в конденсатор для их конденсации. Конденсированный растворитель возвращают из конденсатора в резервуар для хранения растворителя. После отвода жидкого и парообразного растворителя из резервуара для очистки извлекают из этого резервуара очищенную деталь.

Во-вторых, в соответствии с настоящим изобретением предлагается устройство для очистки деталей растворителем, содержащее резервуар для очистки, имеющий корпус с открытым верхним концом и закрытым днище выпуклой вниз формы, к которому прикреплен ультразвуковой генератор, причем корпус резервуара для очистки выполнен с возможностью приема детали, подлежащей очистке, и крышку для герметичного закрытия верхнего открытого конца корпуса; резервуар для хранения растворителя, имеющий верхнее пространство, заполненное во время хранения растворителя его парами; средства для подачи растворителя в жидком состоянии из резервуара для хранения в резервуар для очистки, средства для отвода растворителя в жидком состоянии из резервуара для очистки в резервуар для хранения; конденсатор, средство для отвода растворителя в парообразном состоянии в конденсатор, причем резервуар для хранения растворителя соединен в своей верхней части с конденсатором через соединительный трубопровод для обеспечения возможности отвода парообразного растворителя и возврата сконденсированного растворителя в резервуар для хранения, при этом средство для отвода растворителя в исходном состоянии в резервуар для хранения снабжено насосом.

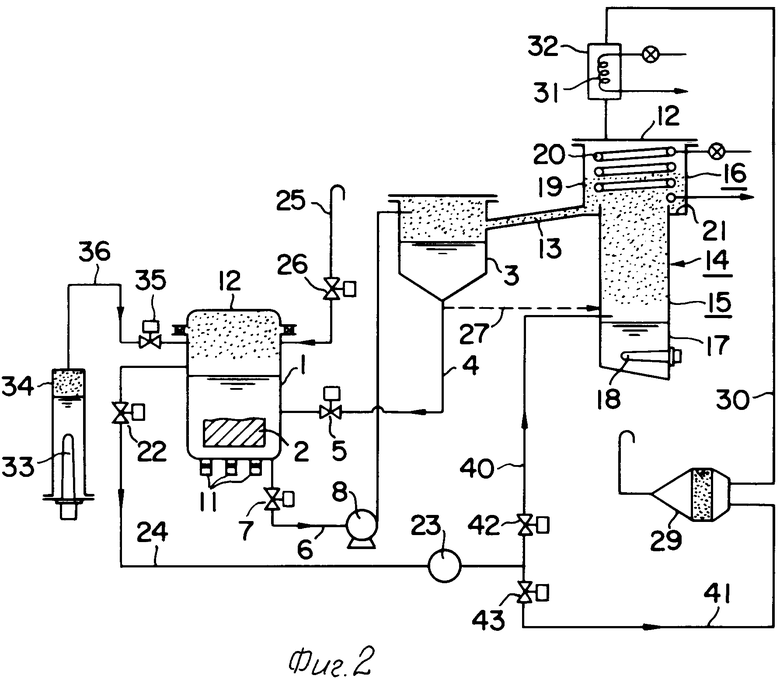

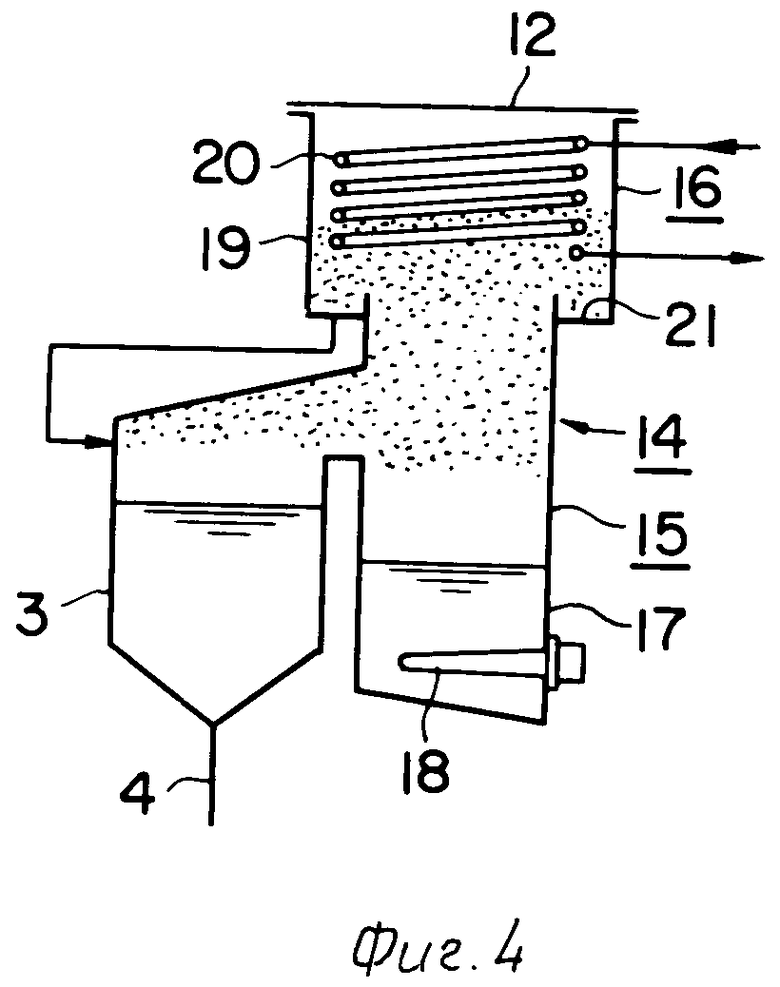

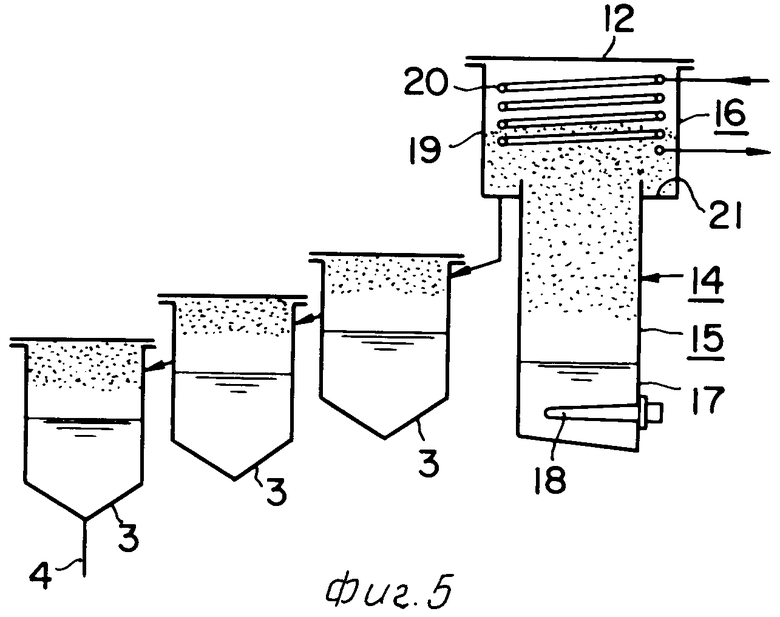

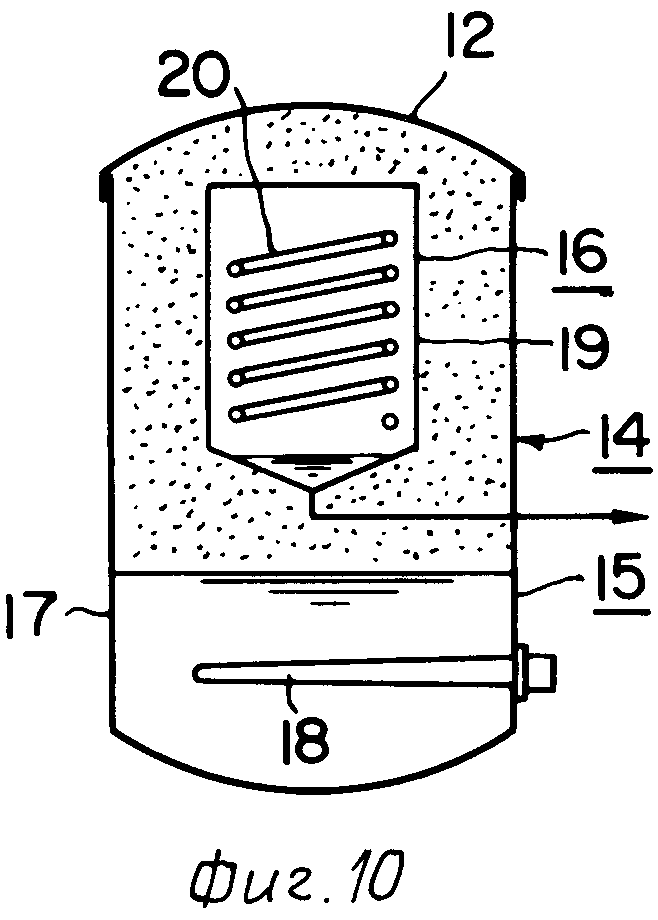

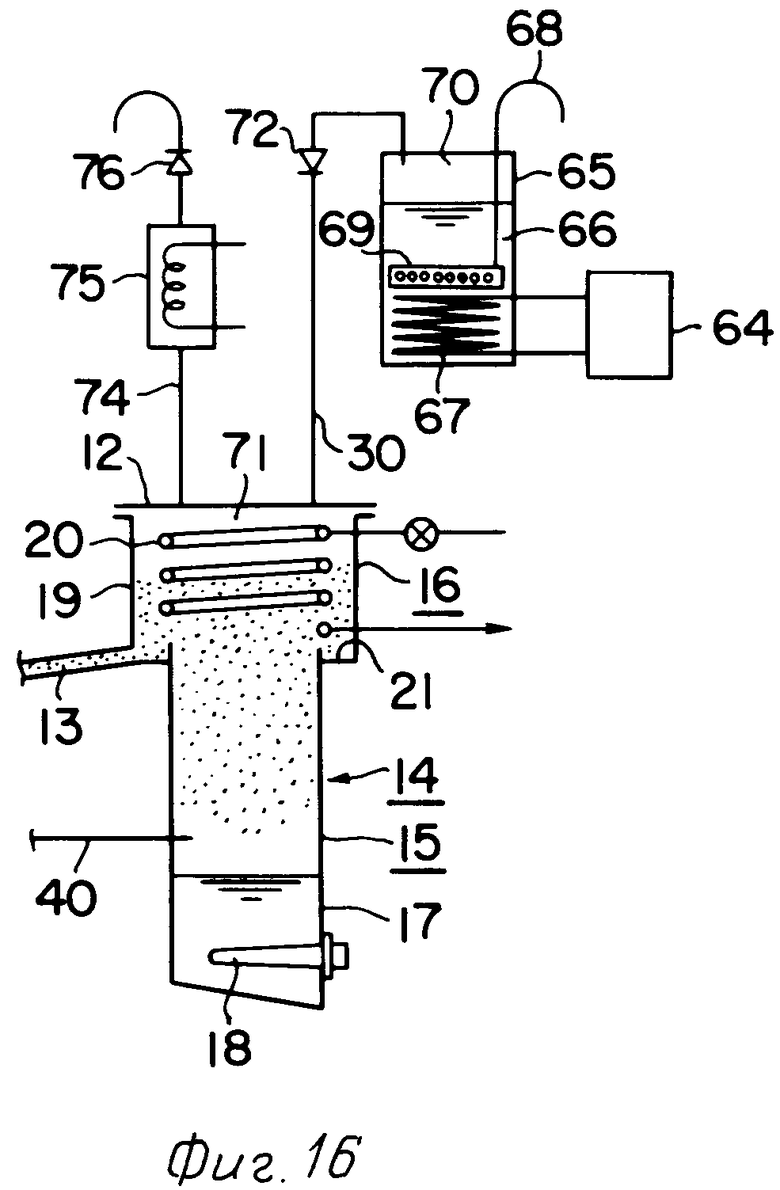

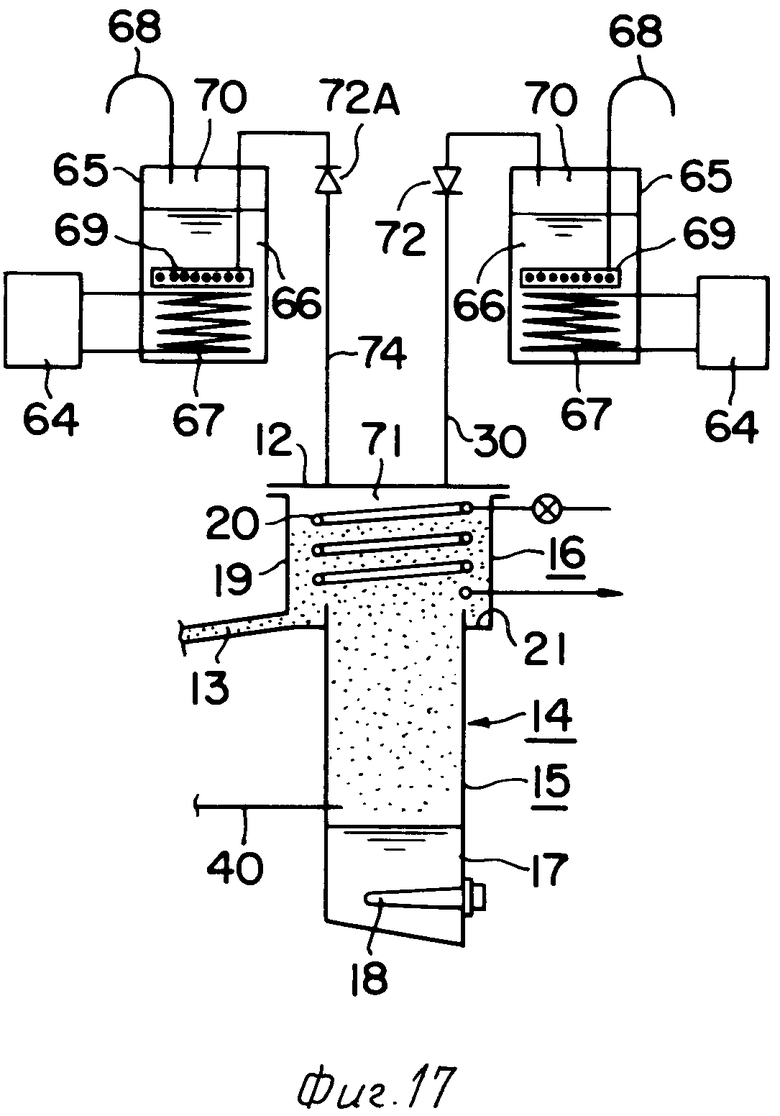

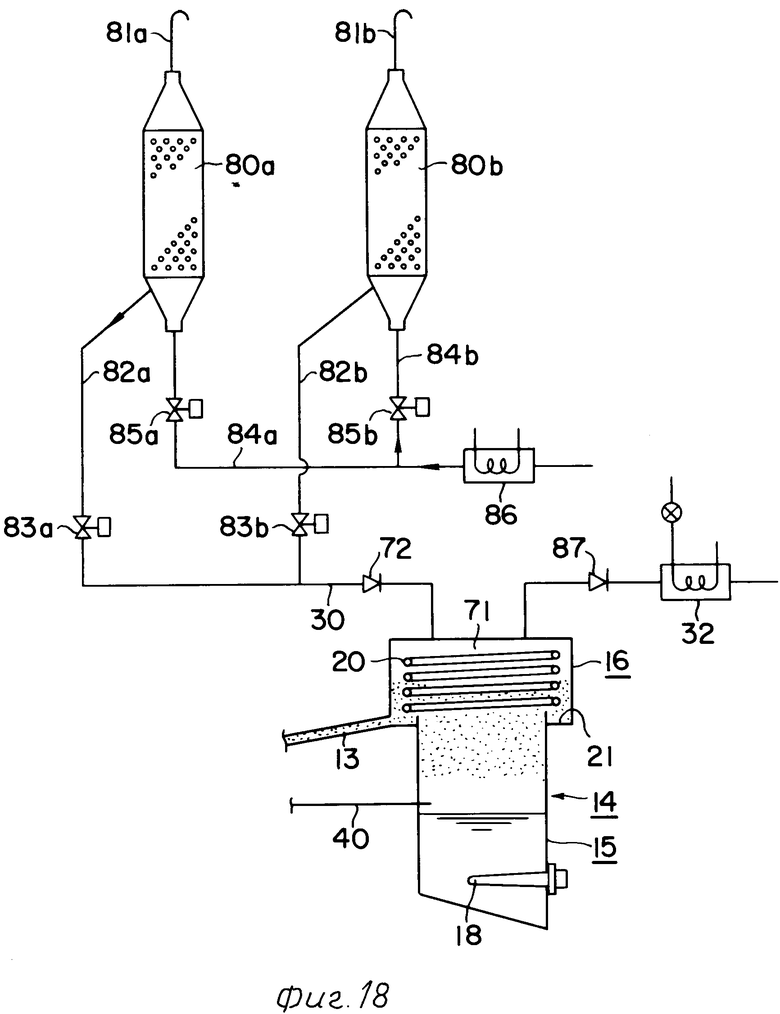

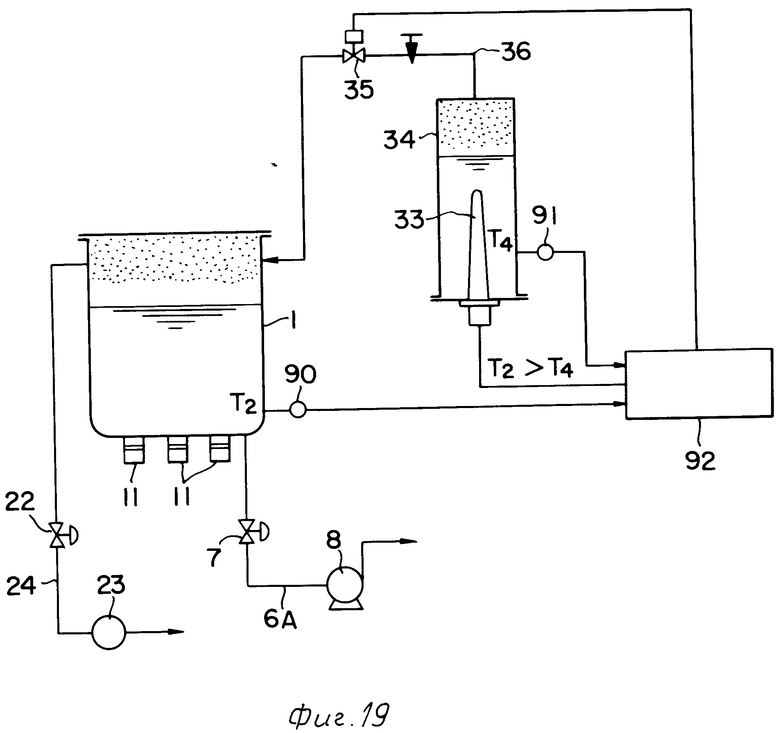

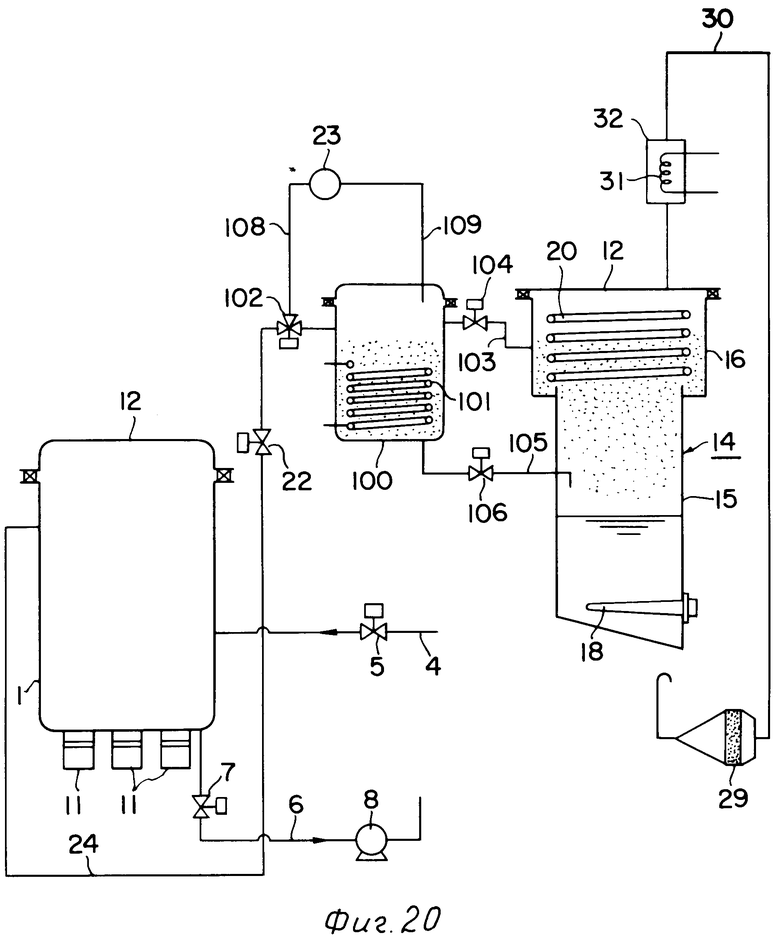

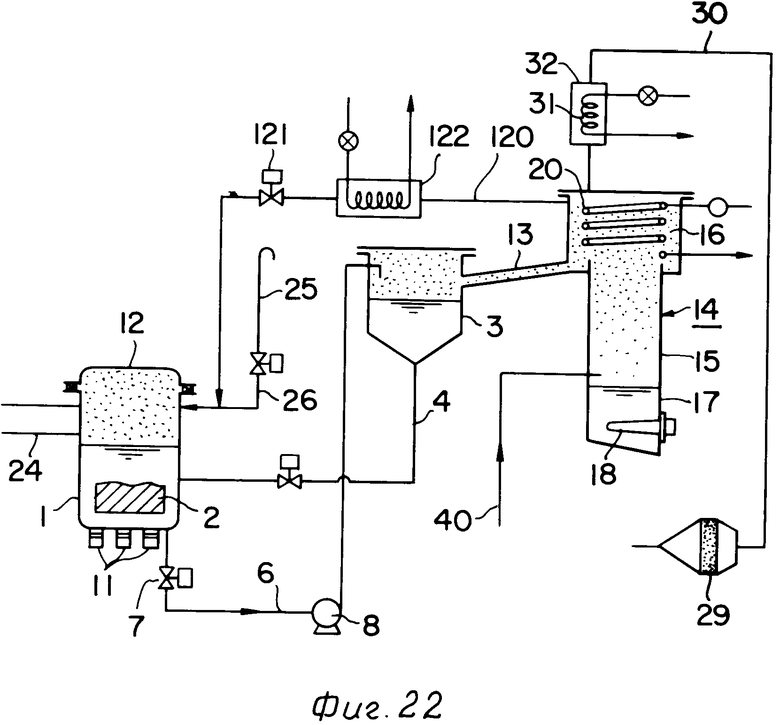

На фиг. 1 показано предлагаемое устройство для очистки, вертикальный разрез; на фиг. 2 - модифицированный вариант устройства для очистки, показанного на фиг. 1, вертикальный разрез; на фиг. 3 - модифицированный вариант резервуара для очистки, показанного на фиг. 1, вертикальный разрез; на фиг. 4 и 5 - модифицированные варианты объединенных резервуара для хранения и дистиллятора, вертикальный разрез; на фиг. 6 - устройство для подачи паров растворителя в резервуар для хранения, показанный на фиг. 2; на фиг. 7 - устройство для подачи паров растворителя в резервуар для очистки, вертикальный разрез; на фиг. 8 и 9 - модифицированные варианты второго конденсатора дистиллятора на фиг. 2 (соответственно), вертикальный разрез; на фиг. 10 и 11 - схематические виды модифицированных вариантов показанного на фиг. 1 дистиллятора (соответственно), на фиг. 12 - система регулирования, недающая давления в резервуаре для очистки, показанном на фиг. 2, стать отрицательным; на фиг. 13 - корпус традиционного резервуара для очистки, вертикальный разрез; на фиг. 14 - корпус резервуара для очистки, используемого в настоящем изобретении, вертикальный разрез; на фиг. 15 - вид модифицированного варианта показанного на фиг. 2 устройства для очистки с важными элементами, вертикальный разрез; на фиг. 16 - вид устройства для предотвращения конденсации воды в дистилляторе по настоящему изобретению, причем важные элементы показаны в вертикальном разрезе; на фиг. 17 - вид модифицированного варианта дистиллятора, показанного на фиг. 16, с важными элементами, вертикальный разрез; на фиг. 18 - вид в вертикальном разрезе модифицированного варианта дистиллятора, показанного на фиг. 1; на фиг. 19 - вид (частично в разрезе) устройства для предотвращения пульсирующего кипения жидкого органического растворителя в парогенераторе; на фиг. 20 - вид, иллюстрирующий другой модифицированный вариант устройства для очистки; на фиг. 21 - неполный вид усовершенствования устройства, показанного на фиг. 20; на фиг. 22 - неполный вид еще одного усовершенствованного устройства для очистки.

Настоящее изобретение описано ниже со ссылками на прилагаемые чертежи, на которых одинаковыми номерами позиций обозначены соответствующие части во всех многочисленных вариантах осуществления настоящего изобретения, причем описание этих частей, будучи один раз дано, больше не повторяется.

Резервуар 1 для очистки с открытым верхним концом показан герметично закрытым посредством крышки 12. Резервуар 1 снабжен закрепленными на его днище ультразвуковыми генераторами 11 для сообщения находящемуся в нем жидкому органическому растворителю пульсации для эффективной очистки детали 2, погруженной в растворитель.

На более высоком уровне, чем резервуар 1 для очистки, расположен резервуар 3 для хранения растворителя, соединенный со средней частью резервуара 1 для очистки посредством отходящего от его конического днища подающего трубопровода 4, включающего в себя соленоидный клапан 5. Путем открытия соленоидного клапана 5 обеспечивают подачу самотеком жидкого органического растворителя из резервуара 3 для хранения в резервуар 1 для очистки по подающему трубопроводу 4. Резервуар 3 для хранения сообщен его верхней частью с промежуточной частью дистиллятора 14 (или корытом 21 конденсатора 16) посредством соединительного трубопровода 13, в результате чего органический растворитель в жидком и газообразном состоянии поступает из дистиллятора 14 в резервуар 3 для хранения, обеспечивая заполнение верхнего пространства 10 резервуара 3 парами органического растворителя.

Резервуар 1 для очистки сообщен его нижней частью с верхней частью резервуара 3 для хранения посредством сливного трубопровода 6, который снабжен соленоидным клапаном 7 и насосом 8 для перекачивания жидкости. Когда соленоидный клапан 7 открыт, органический растворитель возвращают из резервуара 1 для очистки в резервуар 3 для хранения путем приведения в действие насоса 8 для перекачивания жидкости.

Дистиллятор 14 имеет испаритель 15, расположенный в его нижней части, и конденсатор 16, расположенный в его верхней части. Испаритель 15 снабжен трубообразным корпусом 17, имеющим закрытую нижнюю часть для хранения органического растворителя в жидком состоянии, и нагревателем 18, установленным в нижней части корпуса 17 для испарения жидкого органического растворителя. Конденсатор 16 имеет трубообразный корпус 19, закрытый на его верхнем открытом конце крышкой 12. В корпусе 19, вблизи его внутренней стенки, размещен охладитель 20 в форме змеевика. Площадь горизонтального сечения корпуса 17 испарителя меньше, чем площадь горизонтального сечения корпуса 19 конденсатора. Корпус 17 испарителя проходит сквозь днище корпуса 19 конденсатора, в результате чего его верхний конец выступает относительно упомянутого днища. Выступающей верхний конец корпуса 17 испарителя и нижняя часть корпуса 19 конденсатора образуют кольцевое корыто 21 для конденсированного растворителя. Охладитель 20 расположен непосредственно над кольцевым корытом 21, в результате чего органический растворитель, конденсированный вследствие контактирования его с охладителем 20, подают в корыто 21 для конденсированного органического растворителя.

Резервуар 1 для очистки сообщен его верхней частью с промежуточной частью испарителя 15 посредством пароотводного трубопровода 24, снабженного соленоидным клапаном 22 и вакуумным насосом 23. Парообразный органический растворитель из верхней части резервуара 1 для очистки перекачивают посредством вакуумного насоса 23 в дистиллятор 14, для его конденсации. На фиг. 1 показана воздуховсасывающая труба 25 для ввода воздуха в верхнюю часть резервуара 1 для очистки и соленоидный клапан 26, расположенный в воздуховсасывающей трубе 25.

Для очистки детали 2 открывают крышку 12 резервуара 1 и помещают деталь 2 в этот резервуар. Затем закрывают крышку 12. После этого открывают соленоидный клапан 5 для обеспечения поступления органического растворителя из резервуара 3 для хранения по подающему трубопроводу 4 в резервуар 1, где подлежащую очистке деталь 2 подвергают ультразвуковой очистке путем приведения в действие ультразвуковых генераторов 11. После завершения очистки приводят в действие насос 8 для перекачивания жидкости (соленоидный клапан 7 для этого открывают), для возврата жидкого органического растворителя в резервуар 3, для хранения по сливному трубопроводу 6. Для возврата жидкого растворителя в резервуар 3 уровень жидкого растворителя в резервуаре 3 для хранения повышается, в результате чего объем пространства 10 для парообразного растворителя в верхней части резервуара 3 уменьшается. Это приводит к вытеснению паров растворителя, заполняющих пространство 10, по соединительному трубопроводу 13 в корыто 21, через которое парообразный растворитель поступает в конденсатор 16 дистиллятора 14. В конденсаторе 16 парообразный растворитель охлаждают и конденсируют с помощью охладителя 20, расположенного по внутренней стенке корпуса 19 конденсатора 16. Полученный в результате этого жидкий растворитель собирают рв корыте 21 и затем возвращают в резервуар 3 для хранения по соединительному трубопроводу 13.

После возвращения всего жидкого растворителя из резервуара 1 для очистки в резервуар 3 для хранения открывают соленоидный клапан 22 и приводят в действие вакуумный насос 23, обеспечивая тем самым отвод оставшихся в резервуаре 1 для очистки паров растворителя в испаритель 15 дистиллятора 14 по пароотводящему трубопроводу 24. Парообразный растворитель, возвращенный таким образом в испаритель 15, течет вверх вместе с уже находящимися в испарителе 15 парами в конденсатор 16, где его ожидают посредством охладителя 20 и собирают в корыте 21 для конденсированного растворителя, откуда его возвращают в резервуар 3 для хранения по соединительному трубопроводу 13.

Когда датчик давления обнаруживает, что давление в резервуаре 1 для очистки достигает заданного уровня разрешения, он подает электрический сигнал, представляющий уровень давления, к устройству управления, которое в ответ на этот сигнал закрывает соленоидный клапан 26 для ввода воздуха в резервуар 1 для очистки через всасывающую трубу 25 для повышения давления в резервуаре 1. Когда давление в резервуаре 1 достигает атмосферного, открывают крышку 12 для извлечения очищенной детали 2.

Для регенерации растворителя, загрязнившегося в результате многократного использования, жидкий растворитель из резервуара 3 для хранения может быть направлен в испаритель 15 дистиллятора 14 по регенерационному трубопроводу 27, показанному на фиг. 1 пунктирными линиями.

Хотя в этом варианте испаритель 15 и конденсатор 16 объединены в одно целое и составляют дистиллятор 14, они могут быть выполнены отдельными друг от друга. Как показано на фиг. 1, корпус 19 конденсатора изготовлен герметичным, и в этом случае давление в нем необходимо удерживать в заданных пределах путем регулирования подачи энергии к нагревателю 18 и подачи охлаждающей среды к охладителю 20. Корпус 19 конденсатора может быть сообщен с атмосферой через сообщающуюся трубу (не показана), присоединенную к его верхней части, причем в этом случае также необходимо регулировать подачу энергии к нагревателю 18 и подачу охлаждающей среды к охладителю 20 для предотвращения возможности выпуска паров растворителя из конденсатора 16 в атмосферу через сообщающую трубу.

При такой конструкции устройство для очистки в соответствии с данным вариантом предотвращает выпуск растворителя в атмосферу и, следовательно, дает важное преимущество в отношении защиты окружающей среды.

На фиг. 2 показан модифицированный вариант устройства для очистки, снабженный агрегатом для подачи паров, содержащим испаритель 34 с установленным в нем нагревателем 33 для испарения жидкого органического растворителя и пароподающий трубопровод 36, снабженный соленоидным клапаном 35. Пароподающий трубопровод 36 соединяет верхнюю часть испарителя 34 с верхней частью резервуара 1 для очистки и служит для подачи паров органического растворителя из верхней части испарителя 34 в резервуар 1 для очистки путем открытия соленоидного клапана 35. К крышке 12, закрывающей открытый верхний конец корпуса 19 конденсатора 16, присоединен выпускной трубопровод 30, соединяющий конденсатор 16 с фильтром 29 с активированным углем. Выпускной трубопровод 30 снабжен вторичным конденсатором 32, имеющим охладитель 31. В этой модификации пароотводящий трубопровод 24 разделен за вакуумным насосом 23 на первый ответвленный трубопровод 40, ведущий к испарителю 15, и второй ответвленный трубопровод 41, сообщающийся с фильтром 26. Первый и второй ответвленные трубопроводы 40 и 41 снабжены клапанами 42 и 43 соответственно.

При работе модифицированного устройства, поместив подлежащую очистке деталь 2 в резервуар 1 для очистки, как показано на фиг. 2, приводят в действие вакуумный насос 23 (предварительно открыв соленоидный клапан 22), что обеспечивает вакуумирование резервуара 1 для очистки. В этом случае первый соленоидный клапан 42 закрывают, а второй соленоидный клапан 43 открывают. Таким образом, пары, отсасываемые из резервуара 1, поступают по второму ответвленному трубопроводу 41 в фильтр 29 с активированным углем, где происходит поглощение небольшого количества остаточного растворителя, который был использован в предшествующей операции очистки и остался в отсосанных парах. Профильтрованные пары выпускают в атмосферу, и, следовательно, тем самым предотвращают выброс растворителя в атмосферу. После вакуумирования резервуара 1 для очистки открывают соленоидный клапан 5 для подачи растворителя из резервуара 3 для хранения в резервуар 1 для очистки. Подачу растворителя осуществляют эффективно и быстро под действием разрежения и под действием силы тяжести. Подав в резервуар 1 достаточное количество растворителя, производят очистку детали 2 путем приведения в действие ультразвуковых генераторов 11.

Для повышения эффективности очистки детали 2 трубопровод 4 для подачи жидкости может быть соединен, как показано на фиг. 3, с душевым соплом 45, прикрепленным к внутренней поверхности крышки 12 и служащим для разбрызгивания органического растворителя на деталь 2. Кроме того, для обеспечения циркуляции органического растворителя в резервуаре 1 могут быть установлены мешалка или циркуляционный насос (оба этих элемента не показаны). Однако, если подлежащая очистке деталь 2 легкоповреждаема физически, то ее можно просто погрузить в органический растворитель в резервуаре 1, не подвергая никакому дополнительному воздействию, включая воздействие ультразвуковых колебаний.

После очистки жидким растворителем включают в работу с низкой скоростью насос 8 для перекачивания жидкости, чтобы постепенно вернуть жидкий растворитель в резервуаре 3 для хранения. Одновременно приводят в действие нагреватель 38 испарителя 34 (при открытом соленоидном клапане 35), что обеспечивает подачу паров растворителя при относительно высокой температуре из испарителя 24 в резервуар 1 для очистки.

Так как часть очищаемой детали 2 находится ниже уровня растворителя и открыта для воздействия паров растворителя, то это приводит к конденсации паров растворителя вследствие контакта их с открытой частью детали 2. Таким образом, подлежащую очистке деталь 2 подвергают, так называемой, паровой очистке, при которой поверхности детали подвергают окончательной очистке посредством чистого конденсированного растворителя. Во время паровой очистки часть детали 2 открыта для воздействия парообразного растворителя, а остальная часть погружена в жидкий растворитель, что обеспечивает разность температур между деталью 2 и парообразным растворителем, достаточную для конденсации паров, благодаря чему на открытые поверхности очищаемой детали 2 попадает достаточное количество конденсированного растворителя.

Наоборот, когда паровую очистку производят в случае нахождения всей детали 2 выше уровня жидкого растворителя, то при конденсации паров растворителя температура детали повышается и температурный перепад между ними уменьшается, что приводит к значительному снижению эффектиности конденсации паров. Это снижает эффективность паровой очисти. Когда при осуществлении паровой очистки часть детали 2 погружена в растворитель, как в данном модифицированном варианте, жидкий растворитель охлаждает погруженную в него часть детали 2, что обеспечивает перепад температур между деталью 2 и парами растворителя, достаточный для эффективной конденсации паров при контакте их с открытыми поверхностями детали.

Во время паровой очистки находящейся в резервуаре 1 жидкий растворитель может быть вытеснен обратно в резервуар 3 для хранения путем повышения давления парообразного растворителя. В этом случае насос 8 для перекачивания жидкости может быть исключен. При повышении давления в резервуаре 1 для очистки во время паровой очистки количество конденсата увеличивается, в результате чего дополнительно повышается эффективность паровой очистки.

Транспортировка растворителя между резервуаром 1 для очистки и резервуаром 3 для хранения может быть осуществлена только посредством насосов. Как транспортировать растворитель зависит от физической природы очищаемой детали 2, масштаба оборудования и других факторов.

После возвращения всего количества органического растворителя во время паровой очистки в резервуар 3 для хранения пары органического растворителя, оставшиеся в резервуаре 1 для очистки, возвращают в дистиллятор 14 по выпускному трубопроводу 24 и затем по первому ответвленному трубопроводу 40 на конденсацию. Для этого приводят в действие вакуумный насос 23, предварительно открыв соленоидные клапаны 22 и 42 и закрыв соленоидный клапан 43. Когда давление в резервуаре 1 для очистки падает до заданного уровня разрежения, управляющее устройство закрывает соленоидный клапан 22 и выключает вакуумный насос 23. Одновременно управляющее устройство открывает соленоидный клапан 26 для обеспечения всасывания воздуха в резервуар 1 через всасывающую трубу 25. В результате этого давления в резервуаре 1 повышается до атмосферного, при котором открывают крышку 12 для извления очищенной детали 2.

В этом модифицированном устройстве для очистки уровень паров растворителя в конденсаторе 16, т. е. уровень границы раздела между парами растворителя и воздухом в конденсаторе 1, изменяется в зависимости от наличия и прекращения подачи паров растворителя по первому ответвленному трубопроводу 40. Чем больше изменение уровня паров растворителя в конденсаторе 16, тем легче выпуск газообразной смеси, включающей пары растворителя, в выпускной трубопровод 30. Это изменение уровня может быть уменьшего путем соответствующего регулирования подачи энергии к нагревателю 18 и подачи охлаждающей среды к охладителю 20, благодаря чему выпуск паров растворителя через выпускной трубопровод 30 может быть сделан как можно меньшим.

В устройстве для очистки, показанном на фиг. 2, вторичный конденсатор 32, содержащий охладитель 31, существенно уменьшает количество паров растворителя, выпускаемых через выпускную трубу 30, а фильтр 29 с активированным углем поглощает небольшое количество паров растворителя, которые, не сконденсировавшись во вторичном конденсаторе 32, неизбежно идут на выпуск.

Модифицированный вариант показанного на фиг. 2 вторичного конденсатора 32 показан на фиг. 8, где от выпускного трубопровода 30 за вторичным конденсатором 32 отведен улавливающий трубопровод 45 и соединен с испарителем 15. При такой конструкции улавливающий трубопровод 45, возвращающий конденсат из вторичного конденсатора 32 в испаритель 15, независимым от выпускного трубопровода 30, через который выпускают газообразную смесь из первичного конденсатора 16, так и возврата конденсата в испаритель 15.

Когда дистиллятор 14 представляет собой дистиллятор герметичного типа, который не имеет выпускного трубопровода 30, давление в дистилляторе 14 регулируют путем регулирования подачи энергии к нагревателю 18 и подачи охлаждающей среды к охладителю 20 так, чтобы давление не было чрезмерно высоким или низким.

Как показано на фиг. 9, конденсатор 16 может быть снабжен всасывающим трубопроводом 47 и выпускным трубопроводом 30. Всасывающий трубопровод 47 имеет обратный клапан 48, через который выпускают воздух в конденсатор 16, а выпускной трубопровод 30 имеет обратный клапан 49, позволяющий газу течь в атмосферу.

Хотя резервуар 3 для хранения и дистиллятор 14 могут быть выполнены отдельными друг от друга, как показано на фиг. 2, верхняя часть резервуара 3 для хранения может быть, как показано на фиг. 4, сообщена с верхней частью корпуса 17 испарителя. Как показано на фиг. 5, несколько резервуаров 3 для хранения могут быть соединены последовательно, причем к самому нижнему (или нижнему по ходу потока) резервуару 3 может быть присоединен трубопровод 4 для подачи жидкости.

В устройстве для очистки, показанному на фиг. 2, верхнее пространство испарителя 15 дистиллятора 14 и верхнее пространство резервуара 3 для хранения сообщены друг с другом для заполнения последнего парами растворителя. Как показано на фиг. 6, верхнее пространство резервуара 3 для хранения может быть сообщено с испарителем 34А для подачи в него паров растворителя. Испаритель 34А может быть также использован как испаритель 34 для подачи паров растворителя в резервур 1 для очистки. В верхнее пространство резервуара 3 для хранения, показанного на фиг. 4, пары растворителя подают из испарителя 15 и поэтому для резервуара 3 не нужен никакой испаритель 34А.

В показанном на фиг. 2 варианте верхнее пространство резервуара 1 для очистки снабжают парами растворителя из испарителя 34, но подача паров растворителя может быть осуществлена путем сообщения, как показано на фиг. 7, верхнего пространства резервуара 1 с верхним пространством испарителя 15 дистиллятора 14 по трубопроводу 51, снабженному соленоидным клапаном 50.

В показанном на фиг. 2 устройстве для очистки вакуумный насос 23 служит для отвода как воздуха, так и паров растворителя из резервуара 1 для очистки, но могут быть использованы два вакуумных насоса на соответственных независимых линиях, сообщающихся с резервуаром 3 для хранения, причем один из вакуумных насосов может служить в качестве насоса для выпуска воздуха, а другой - в качестве насоса для выпуска паров растворителя.

Вместо дистиллятора 14, показанного на фиг. 1 и 2, может быть использован дистиллятор, показанный на фиг. 10, в котором конденсатор 16 меньше по диаметру, чем испаритель 15, и встроен в последний. В соответствии с другим вариантом испаритель 15 и конденсатор 16 могут быть выполнены, как показано на фиг. 11, в виде отдельных самостоятельных элементов. В этих модифицированных дистилляторах 14 жидкий растворитель, находящийся в резервуаре 3 для хранения, может быть направлен из него в испаритель 15 по трубопроводу 27 (фиг. 2) для регенерации растворителя, загрязнившегося в результате многократного использования.

В предыдущих устройствах для очистки в соответствии с настоящим изобретением давление в резервуаре 1 для очистки может превышать атмосферное давление, т. е. оно может становиться положительным в течение операции очистки, что вызовет утечку паров растворителя. Поэтому при использовании в качестве растворителя такого органического растворителя, как фреон (торговое название), нужен зажимной механизм для прижатия крышки 12 к уплотнению, которым снабжают верхний открытый конец корпуса резервуара для очистки для обеспечения герметичности. Такой зажимной механизм несколько усложняет резервуар 1 для очистки. Кроме того, плохая герметичность крышки 12, обусловленная ослаблением зажатия или повреждением уплотнения, может вызвать утечку паров растворителя из резервуара 1 в атмосферу, что может привести к разрушению озонового слоя.

Также в случае использования иной, чем органический растворитель, очищающей жидкости и прилипания к детали, подлежащей очистке, высокоинфекционных бактерий герметичность крышки 12 должна быть достаточно высокой, причем могут возникнуть и другие проблемы, связанные с загрязнением окружающей среды.

На фиг. 12 показана система управления, преодолевающая вышеупомянутые затруднения. Система управления снабжена управляющим средством 54, соединенным с датчиком 53 давления, который подает сигнал обнаружения давления, представляющий давление парообразного органического растворителя в верхней части резервуара 1 для очистки. В ответ на сигнал обнаружения давления управляющее средство 54 управляет по крайней мере одним иэ элементов, включающих нагреватель 33 агрегата 34 для подачи паров и насос 8 для перекачивания жидкости, так, чтобы выпуск жидкого растворителя из резервуара 1 превышал подачу в него парообразного растворителя, благодаря чему давление в верхнем пространстве резервуара 1 для очистки будет всегда отрицательным.

В этом модифицированном варианте подачу парообразного органического растворителя регулируют путем регулирования подачи энергии к нагревателю 33 агрегета 34 для подачи паров растворителя, но ее можно отрегулировать посредством соленоидного клапана 55 с регулируемым проходным сечением, установленного в трубопроводе 36. Проходное сечение соленоидного клапана 55 регулируют посредством управляющего средства 54 в ответ на сигнал обнаружения давления. В этой модификации регулирование подачи энергии к нагревателю 33 не является обязательным, но оно избавляет бесполезного расходования энергии. Такой соленоидный клапан с регулируемым проходным сечением может быть использован в качестве соленоидного клапана 7, сообщающегося с предназначенным для перекачивания жидкости насосом 8, для регулирования выпуска очищающей жидкости из резервуара 1 для очистки.

Для надежного предотвращения утечки паров очищающей жидкости является предпочтительным приводить в действия вакуумный насос 23 (фиг. 2) в пароотводящем трубопроводе 24 для поддержания отрицательного давления в резервуаре 1 во время очистки детали 2 очищающей жидкости.

Традиционный резервуар для очистки получают путем приваривания плоской пластины 60 к низу корпуса резервуара, как показано на фиг. 13. В качестве плоской пластины 60 используют довольно толстый лист, например стальной лист толщиною около 5 мм, чтобы пластина противостояла давлению при вакуумировании резервуара 1. Однако такая толстая пластина затрудняет передачу колебаний, создаваемых посредством ультразвуковых генераторов 11, к очищаемому жидкому органическому растворителю в резервуаре 1, что приводит к снижению эффективности очистки детали 2. Чтобы избежать снижения эффективности, необходимо использовать крупногабаритные ультразвуковые генераторы 11.

Резервуар для очистки, показанный на фиг. 14, эту проблему решает. Корпус резервуара 1 для очистки выполнен в форме полого цилиндра с закрытым нижним концом и состоит из полой цилиндрической стенки 61 и днища 62, приваренного его верхним открытым концом к нижнему открытому концу стенки 61. Хотя это и не показано, стенка 61 снабжена направленным по касательной к ней отверстием для подачи очищающей жидкости. Кроме того, в центре днища 62 выполнено отверстие для слива очищающей жидкости (тоже не показано), сообщающееся с отверстием для подачи через трубопровод с фильтром или без него. При циркуляции очищающей жидкости она может перемещаться по спирали в резервуаре 1 вокруг его центральной линии. Корпус резервуара для очистки используют с крышкой на его верхнем конце и с ультразвуковыми генераторами, закрепленными на его днище, как показано на фиг. 1. Днище 62 имеет выпуклую вниз форму, и ультразвуковые генераторы 11 прикреплены к наружной поверхности выпуклого днища непосредственно или через установочную пластину (не показано). Для этой цели ультразвуковым генераторам или установочной пластине придают форму, соответствующую выпуклой форме днища.

Корпус резервуара для очистки выгнут наружу в области днища и, следовательно, имеет достаточную прочность против давления, даже если нижняя часть сделана более тонкой, чем нижняя пластина 60 обычного корпуса резервуара для очистки. Днище нижней части 63 может иметь чашеобразную или полусферическую форму. Согласно проектным расчетам, проведенным изобретателями, нижняя часть 62, имеющая толщину 1,5 мм, достаточна для того, чтобы выдерживать давление, вызванное вакуумированием резервуара 1, для корпуса резервуара, имеющего цилиндрическую стенку 61 с внутренним диаметром 300 мм и днище с радиусом кривизны 450 мм.

В устройстве для очистки, показанном на фиг. 2, прежде чем начать операцию очистки при закрытой крышке 12, приводят в действие вакуумный насос 23 для вакуумирования резервуара 1 для очистки, благодаря чему органический растворитель полностью пропитывает очищаемую деталь 2. Однако из-за производительности вакуумного насоса 23 небольшое количество воздуха обязательно остается в резервуаре 1. Когда при таких условиях в резервуар 1 вводят органический растворитель по трубопроводу 4, оставшийся воздух оказывается захваченным в верхнем пространстве резервуара 1 и, следовательно, давление в верхнем пространстве увеличивается на парциальное давление остаточного воздуха. При использовании резервуара 1 для очистки, в котором давление при введении растворителя, такого, как фреон и т. п. , становится положительным, необходимо, как было описано выше, довольно сложное сопутствующее оборудование. Для поддержания в верхнем пространстве резервуара 1 относительно низкого давления величина объема верхнего пространства относительно общего объема резервуара 1 может быть сделана большой. Однако это уменьшает объемы пространства, содержащего каждый растворитель для очистки, т. е. общий объем резервуара 1 минус объем верхнего пространства. Поэтому резервуар 1 для очистки имеет меньший верхний предел объема детали 2, подлежащий очистке, или он должен быть сделан большим по объему для данного объема детали 2, подлежащий очистке.

Эту проблему решают двумя описанными ниже способами, при которых операцию очистки осуществляют при отрицательном давлении в резервуаре 1, созданном путем приведения в действие вакуумного насоса 23. В соответствии с первым способом открывают крышку 12, загружают в резервуар 1 подлежащую очистке деталь 2 и затем герметично закрывают крышку 12. После этого, подают органический растворитель из резервуара 3 для хранения в резервуар 1 для очистки по трубопроводу 4, причем в этом состоянии обеспечивают непрерывную работу вакуумного насоса 23 для выкачивания воздуха, оставшегося в верхнем пространстве резервуара 1 для очистки.

При втором способе вакуумный насос 23 приводят в действие до подачи растворителя в резервуар 1. Воздух, откачиваемый посредством вакуумного насоса 23, выпускают непосредственно в атмосферу, не пропуская его через дистиллятор 14. Достигнув некоторой степени выкачивания воздуха из резервуара 1, подают в резервуар 1 жидкий растворитель, при этом оставшийся воздух и пары, образовавшиеся в результате испарения растворителя, пропускают через дистиллятор 14.

В соответствии с этими способами в верхнее пространство резервуара 1 для очистки непрерывно поступают пары растворителя, образовавшиеся в результате испарения жидкого растворителя в резервуаре 1, и не поступает воздух. Следовательно, относительное содержание воздуха в газообразной смеси в верхнем пространстве постепенно уменьшается и в конце концов верхнее пространство оказывается заполненным только парами растворителя. Поскольку давление паров растворителя в верхнем пространстве не превышает 1 атмосферы (если поддерживать температуру в верхнем пространстве резервуара 1 ниже заданной), можно легко поддерживать в верхнем пространстве давление ниже 1 атмосферы (отрицательное давление). Пары растворителя в газообразной смеси, которую подают посредством вакуумного насоса 23 в дистиллятор 14 по трубопроводам 24 и 40, конденсируют посредством охладителя 20 и конденсат возвращают, как было описано выше, обратно в резервуар 3 для хранения.

В устройстве для очистки, показанном на фиг. 2, пары растворителя, оставшиеся в резервуаре 1 для очистки, отсасывают путем приведения в действие вакуумного насоса 23, но производительность вакуумного насоса 23 обязательно вызывает проблему, состоящую в том, что в резервуаре 1 для очистки же остается небольшое количество паров растворителя. Если при таком состоянии обеспечить всасывание воздуха через всасывающую трубу 25 в резервуар 1 для повышения в нем давления до атмосферного и затем открыть крышку 12, чтобы извлечь очищенную деталь 2, то остаточные пары растворителя будут выпущены в атмосферу. Использование вакуумного насоса, имеющего более высокую производительность, может существенно снизить количество паров растворителя, выпускаемых в атмосферу, но это увеличивает стоимость оборудования и поэтому практически не применимо.

Эту проблему решают в соответствии с настоящим изобретением следующими двумя способами. В соответствии с первым способом после очистки жидкий растворитель выпускают из резервуара 1 для очистки, как было описано ранее, и затем приводят в действие вакуумный насос 23, обеспечивая при этом ввод воздуха в резервуар 1 через всасывающую трубу 25. Эта работа обеспечивает возможность почти полного выпуска остаточного парообразного растворителя из резервуара 1 по трубопроводу 24.

При втором способе, прежде чем обеспечить всасывание воздуха через всасывающую трубу 25, приводят в действие вакуумный насос 23 для выпуска остаточных паров растворителя из резервуара 1. После откачивания остаточных паров растворителя до предела производительности вакуумного насоса 23 обеспечивают всасывание подходящего количества воздуха в резервуар 1 через всасывающую трубу 25 для получения газовой смеси, состоящей из остаточных паров растворителя и воздуха.

При указанных способах обеспечивают путем открытия соленоидного клапана 26 непрерывную подачу воздуха через всасывающую трубу 25, но не подают пары растворителя. Поэтому относительное содержание паров в газовой смеси в резервуаре 1 для очистки постепенно уменьшается и в конце концов в резервуаре 1 будет находиться только один газ - воздух. Пары растворителя в газовой смеси, подаваемой в дистиллятор 14 посредством вакуумного насоса 23 по трубопроводам 24 и 40, конденсируют с помощью охладителя 20, расположенного в верхней части дистиллятора 14, и затем возвращают в резервуар 3 для хранения. При такой конструкции, в дополнение к тому, что пары органического растворителя тяжелее чем воздух, ввод воздуха в резервуар 1 для очистки не вызывает утечки парообразного растворителя в атмосферу во время работы вакуумного насоса 23.

На фиг. 15 показан модифицированный вариант устройства для очистки, показанного на фиг. 2. В этом модифицированном устройстве сливной трубопровод 6, подающий жидкий растворитель из резервуара 1 для очистки в резервуар 3 для хранения, убран и вместо него использован сливной трубопровод 64А для пропускания жидкого растворителя из резервуара 1 для очистки в дистиллятор 14, где жидкий растворитель дистиллируют и затем возвращают в виде регенерированного растворителя в резервуар 3 для хранения, как было описано выше.

В устройствах для очистки, показанных на фиг. 2 и 15, после завершения очистки детали 2 жидкий растворитель из резервуара 1 для очистки подают в дистиллятор 14, где его испаряют посредством нагревателя 18 и затем конденсируют с помощью охладителя 20. Это вызывает падение давления в дистилляторе 14, в результате чего происходит всасывание воздуха в дистиллятор 14 через трубопровод 30. Находящиеся в воздухе пары конденсируют в капли воды путем пропускания мимо вторичного охладителя 31 или путем введения его в контакт с охладителем 20 в дистилляторе 14. Полученные таким образом капли воды смешиваются с растворителем и поступают в резервуар 3 на хранение. Таким образом, вода, смешавшись с растворителем, ухудшает качество растворителя, подлежащего подаче в резервуар 1 для очистки.

На фиг. 16 показан дистиллятор 14, содержащий агрегат для удаления влаги, служащий для предотвращения такого ухудшения качества растворителя. Агрегат для удаления влаги содержит герметичный контейнер 65, содержащий жидкий растворитель 66. Герметичный контейнер 65 имеет расположенный в его нижней части испаритель 67, являющийся частью холодильника 64. Испаритель 67 охлаждает растворитель в герметичном контейнере 65 примерно до -20оС, обеспечивая тем самым замораживание воды за очень короткое время. Позицией 68 обозначена всасывающая труба, один конец которой сообщается с атмосферой, а другой соединен с пористым элементом 69, погруженным в растворитель, находящийся в герметичном контейнере 65. В качестве пористого элемента 69 имеет служить перфорированная труба или элемент, изготовленный из пористого материала. Герметичный контейнер 65 соединен его верхним пространством 70 с верхним замкнутым пространством 71 конденсатора 16 посредством сообщающего трубопровода 30. Сообщающий трубопровод 30 снабжен обратным клапаном 72, позволяющим газу проходить через него только из герметичного контейнера 65 в направлении к верхнему замкнутому пространству 71 конденсатора 16. К крышке 12 конденсатора 16 присоединен одним его концом выпускной трубопровод 74 для выпуска части газа, находящегося в замкнутом пространстве 71, при повышении давления в замкнутом пространстве 71. Выпускной трубопровод 74 снабжен вторичным охладителем 75 (вблизи одного конца трубопровода) для охлаждения газа, содержащего пары растворителя, для конденсации этих паров с целью возврата растворителя. Между вторичным охладителем 75 и другим концом выпускного трубопровода 74 встроен другой обратный клапан 76. Другой конец выпускного трубопровода 74 может быть сообщен с атмосферой с использованием или без использования фильтра с активированным углем для фильтрования паров растворителя.

При падении давления в замкнутом пространстве 71 этого модифицированного дистиллятора 14 в результате конденсации паров растворителя, находящихся в этом замкнутом пространстве 71, посредством охладителя 20, происходит всасывание воздуха в герметичный контейнер 65 через всасывающую трубу 68 в результате падения давления в верхнем пространстве 70. Воздух, таким образом всосанный, поступает в растворитель 66 в герметичном контейнере 65 через пористый элемент 69 в виде мелких воздушных пузырьков. Проходя через растворитель 66, воздух в достаточной степени охлаждается, в результате чего находящиеся в воздухе пары воды замерзают в лед, который оставляют в герметичном контейнере 65. Таким образом, воздух в верхнем пространстве 70 герметичного контейнера 65 содержит незначительное количество паров воды и потому сух. Этот воздух направляют через обратный клапан 72 в замкнутое пространство 71 в верхней части конденсатора 16, в результате чего давление в замкнутом пространстве 71 повышается до атмосферного. Поскольку воздух в замкнутом пространстве максимально высушен, то охладитель 20 конденсирует мало находящихся в воздухе паров, в результате чего мало воды подмешивается к растворителю, текущему вниз в корыто 21. Таким образом, практически отсутствует возможность ухудшения качества растворителя из-за смешивания с ним воды.

Когда давление в замкнутом пространстве 71 повышается, его снижают до атмосферного путем выпуска находящейся в замкнутом пространстве 71 газовой смеси в атмосферу через выпускной трубопровод 74. При снижении давления в замкнутом пространстве 71 паров органического растворителя выходит в атмосферу через выпускной трубопровод 74 мало, поскольку растворитель, находящийся в газовой смеси, улавливают путем конденсации посредством как первичного охладителя 20, так и вторичного охладителя 75.

На фиг. 17 показан модифицированный вариант дистиллятора 14, показанного на фиг. 16, в котором выпускной трубопровод 74 сообщен на другом его конце с вторым агрегатом для удаления влаги, который одинаков по конструкции с первым агрегатом для удаления влаги, за исключением того, что обратный клапан 72А имеет направление пропуска, которое обеспечивает возможность прохождения только газа и которое противоположно направлению пропуска обратного клапана 72 первого агрегата для удаления влаги. В этом модифицированном варианте при повышении давления в замкнутом пространстве 71 его снижают путем пропускания газовой смеси, находящейся в замкнутом пространстве 71, через выпускной трубопровод 74 во второй герметичный контейнер 65, из которого ее выпускают через трубу 68 в атмосферу. При этом в атмосферу выходит мало паров растворителя. Основную часть паров растворителя в газовой смеси улавливают в корыте 21 путем конденсации посредством охладителя 20, расположенного в замкнутом пространстве 71. Остальную часть паров растворителя, которую не улавливают с помощью охладителя 20, конденсируют, пропуская через криогенный растворитель во втором герметичном контейнере 65, где и улавливают ее.

Первый и второй агрегаты для удаления влаги могут быть размещены в общем герметичном контейнере.

Ниже описан со ссылками на фиг. 18 другой способ предотвращения ухудшения качества органического растворителя из-за конденсации капелек воды, вызываемой падением давления в дистилляторе 14. В этом модифицированном дистилляторе 14 два параллельно подсоединенных осушителя 80А и 80В через обратный клапан 72 с замкнутым пространством 71 конденсатора 16. Каждый из осушителей 80А и 80В заряжен регенерируемым сушильным агентом таким, как силикагель и цеолит. Осушители 80А и 80В сообщены с атмосферой через всасывающие трубы 81А и 81В соответственно, а также соединены с обратным клапаном 72 посредством соответствующих выпускных трубопроводов 82А и 82В. Выпускные трубопроводы 82А и 82В снабжены соленоидными клапанами 83А и 83В соответственно. Осушители 80А и 80В сообщены с нагревателем 86 для получения горячего воздуха посредством соответственных трубопроводов 84А и 84В для подачи регенерирующего горячего воздуха, каждый из которых имеет соленоидный клапан 85А и 85В. Замкнутое пространство 71 конденсатора 16 соединено с вторичным охладитенлем 32 через обратный клапан 87.

Когда в таком устройстве соленоидный клапан 83А одного осушителя 80А открыт, а соленоидный клапан 83В другого осушителя 80В закрыт, происходит всасывание воздуха в замкнутое пространство 71 через осушитель 80А, что обеспечивает компенсацию падения давления в замкнутом пространстве 71, вызванного конденсацией органического растворителя. При этом соленоидный клапан 85А закрыт, а соленоидный клапан 85В открыт. Следовательно, горячий воздух, нагретый посредством нагревателя 86, поступает в осушитель 80В, где он регенерирует сушильный агент путем испарения влаги, которую выпускают затем в атмосферу через трубу 81В. Когда в результате выполнения операции осушения сушильный агент в осушителе 80А становится влажным, управляющее устройство открывает соленоидные клапаны 83А и 85А и закрывает соленоидные клапаны 83А и 85В для регенерации сушильного агента. При этом также происходит всасывание воздуха в замкнутое пространство 71 через второй осушитель 80В, что обеспечивает компенсацию падения давления в замкнутом пространстве 71, в то время, как в первом осушителе 80А производят регенерацию сушильного агента. Переключение между первым и вторым осушителями 80А и 80В производят автоматически, подсчитав число очисток, или посредством таймера, включенного в состав управляющего устройства.

При такой конструкции воздух, вводимый в замкнутое пространство 71 через всасывающий трубопровод 30 для увеличения давления в замкнутом пространстве 71, осушают на пути его движения, в результате чего он всегда оказывается сухим. Поэтому охладитель 20 конденсирует мало паров воды, находящихся во всасываемом воздухе, и, следовательно, мало воды примешивается к жидкому растворителю, текущему вниз, в корыто 21. Таким образом, предотвращается ухудшение качества растворителя из-за попадания в него воды.

В устройствах для очистки, показанных на фигурах 2 и 15, после очистки детали 2 выпускают жидкий растворитель из резервуара 1 для очистки. Затем в резервуар 1 подают из агрегата 34 для подачи паров пары растворителя для паровой очистки. В этом случае существует опасность мгновенного вскипания (пульсирующего кипения) жидкого растворителя в агрегате 34 из-за значительного падения давления в резервуаре 1 для очистки. Снижение давления в резервуаре 1 производят путем отвода из него жидкого растворителя посредством насоса 8 для перекачивания жидкости и в конце концов давление в резервуаре 1 падает до давления (упругости) пара при температуре жидкого растворителя. Если в этом случае сделать давление в агрегате 34 одинаковым с давлением в резервуаре 1 для очистки путем открытия соленоидного клапана 35 (давление в агрегате 34 понижается), то давление в агрегате 34 становится ниже чем давление паров растворителя при его температуре. Это вызывает пульсирующее кипение жидкого растворителя в агрегате 34 для подачи паров, в результате чего образуются капельки жидкого растворителя. Следовательно, существует возможность поступления таких капелек растворителя в резервуар 1 для очистки. Если эти капельки вступают в контакт с очищаемой деталью 2 в резервуаре 1 во время паровой очистки, то контактирующие с капельками участки детали не будут подвергнуты паровой очистке, что снижает эффект паровой очистки.

Эту проблему решают с помощью системы предотвращения пульсирующего кипения, показанной на фиг. 19, в которой после очистки детали 2 жидкий растворитель отводят из резервуара 1 для очистки в резервуаре 3 для хранения путем приведения в действие насоса 8 для перекачивания жидкости таким же образом, как в предшествующих вариантах. На этой стадии очистки температуру Т2 жидкого растворителя в резервуаре 1 для очистки повышают, делая ее немного выше температуры Т4 жидкого растворителя в агрегате 34 для подачи паров. В частности, выходной сигнал датчика 90 температуры, который воспринимает температуру Т2 жидкого растворителя в резервуаре 1 для очистки, и выходной сигнал датчика 91 температуры, который воспринимает температуру Т4 жидкого растворителя в агрегате 34, подают в управляющее устройство 92 для регулирования подачи энергии к нагревателю 33 агрегата 34 для подачи паров. Управляющее устройство 92 сравнивает принятые сигналы и в соответствии с результатом сравнения регулирует подачу энергии к нагревателю 33, в результате чего температура Т2 становится немного выше температуры Т4. В этом состоянии открывают клапан 35 в трубопроводе 36 для подачи паров растворителя из агрегата 34 в резервуар 1 для очистки. Когда давление в агрегате 34 станет равным давлению в резервуаре 1, оно будет не ниже чем давление паров жидкого растворителя в агрегате 34 при температуре Т4. Таким образом, пульсирующего кипения жидкого растворителя в агрегате 34 не происходит, и, следовательно, отсутствует возможность поступления в резервуар 1 для очистки по трубопроводу 36 капелек растворителя, образованных в результате пульсирующего кипения.

После того как начнется производимая описанным образом подача паров растворителя из агрегата 34 для подачи паров в резервуар 1 для очистки, управляющее устройство 92 увеличивает подачу энергии к нагревателю 33 для повышения температуры паров растворителя, подаваемых в резервуар 1. При этом разность температур между парами растворителя, которые подают в резервуар 1, и поверхностями очищаемой детали увеличивается, в результате чего увеличивается степень конденсации паров растворителя на поверхностях детали, что повышает эффективность паровой очистки. При повышении температуры Т4 жидкого растворителя в агрегате 34 посредством нагревателя 33, клапан 35 открыт, и, следовательно, давление в агрегате 34 не становится ниже чем давление (упругость) паров. Таким образом, отсутствует возможность появления пульсирующего кипения растворителя.

На фиг. 20 показан другой модифицированный вариант устройства для очистки в соответствии с настоящим изобретением. На этой фигуре использованы такие же, как в предыдущих вариантах, номера позиций для обозначения одинаковых или эквивалентных элементов или частей. К резервуару 1 для очистки присоединены трубопровод 4 для подачи растворителя с соленоидным клапаном 5 и сливной трубопровод 6 с соленоидным клапаном 7 и насосом 8 для перекачивания жидкости.

В соответствии с этим модифицированным вариантом резервуар 1 для очистки и дистиллятор 14 соединены посредством пароотводящего трубопровода 24, снабженного герметически закрытым контейнером 100. В контейнере 100 размещен трубчатый охладитель 101 для охлаждения паров растворителя, подаваемых в контейнер 100 из резервуара 1 для очистки по пароотводящему трубопроводу 24. Трубопровод 24 имеет соленоидный клапан 22 и трехходовой соленоидный клапан 102.

Герметичный контейнер 100 соединен в своей верхней части с конденсатором 16 посредством соединительного трубопровода 103, имеющего соленоидный клапан 104, благодаря чему можно подавать пары растворителя из конденсатора 16 в контейнер 100. Контейнер 100 соединен также в его нижней части с испарителем 15 посредством другого соединительного трубопровода 105, имеющего соленоидный клапан 106, благодаря чему находящийся в контейнере 100 жидкий растворитель может быть подан в испаритель 15.

Трехходовой клапан 102 соединен с всасывающим трубопроводом 108 вакуумного насоса 23, нагнетательный трубопровод 109 которого сообщается с герметичным контейнером 100.

Для очистки детали в резервуаре 1 ее кладут в резервуар 1 и подвергают ультразвуковой очистке посредством генераторов 11. После завершения очистки приводят в действие насос 8 для перекачивания жидкости, с тем чтобы возвратить использованный жидкий растворитель в резервуаре 3 для хранения (не показан) по сливному трубопроводу 6. После того как весь жидкий растворитель будет перекачан в резервуар для хранения, приводят в действие вакуумный насос 23 для отсасывания паров растворителя из резервуара 1 для очистки.

В этом случае сначала закрывают клапан 22 в пароотводящем трубопроводе 24 для прерывания сообщения между резервуаром 1 для очистки и герметичным контейнером 100, а клапан 104 открывают, чтобы позволить парам растворителя, находящимся в конденсаторе 16, течь в контейнер 100 по соединительному трубопроводу 103. Трехходовой клапан 100 по соединительному трубопроводу 103. Трехходовой клапан 102 переключают в состояние, при котором всасывающий трубопровод 108 не сообщается с пароотводящим трубопроводом 24.

После введения описанным образом паров растворителя в контейнер 100 клапаны 104 и 106 закрывают и пропускают через трубчатый охладитель 101 охлаждающий агент (хладагент) для охлаждения и конденсирования паров растворителя в контейнере 100. В результате этого давление в контейнере 100 снижается.

После этого (клапаны 104 и 105 закрыты) открывают клапан 22, в результате чего пониженное давление в контейнере 100 заставляет пары растворителя, оставшиеся в резервуаре 1 для очистки, течь в герметичный контейнер 100.

Вызванное течение паров растворителя в контейнер 100 происходит лишь в течение короткого времени, в результате чего давление в резервуаре 1 резко падает, что вызывает мгновенное вскипание жидкого растворителя, приставшего к очищаемой детали, влекущее за собой сдувание грязи, находящейся на детали, и, следовательно, очистку детали.

Пары растворителя, засосанные в контейнер 100, охлаждают посредством трубчатого охладителя 101 и конденсируют в жидкий растворитель, в результате чего даже с всосанным растворителем в контейнер 100 давление в нем будет увеличиваться лишь незначительно, благодаря чему течение парообразного растворителя из резервуара 1 в контейнер 100 продолжается и, следовательно, понижается давление в резервуаре 1.

Когда производимое описанным выше образом снижение давления в резервуаре 1 для очистки недостаточно, трехходовой клапан 102 переключают в положение, при котором пароотводящий трубопровод 24 сообщается с всасывающим трубопроводом 108, и приводят в действие вакуумный насос 23. Затем пары растворителя, находящиеся в резервуаре 1 для очистки, направляют в контейнер 100 через пароотводящий трубопровод 24, всасывающий трубопровод 108, вакуумный насос 23 и нагнетательный трубопровод 109, и в контейнере 100 пары растворителя конденсируют. Во время подачи паров растворителя из резервуара 1 в контейнер 100 давление в контейнере 100 поддерживают благодаря работе охладителя 101 на довольно низком уровне, в результате чего разность давлений между резервуаром 1 и контейнером 100 мала, и, следовательно, в резервуаре 1 можно обеспечить достаточно высокий вакуум. Это означает, что для получения высокой степени вакуума в резервуаре 1 для очистки не нужно, чтобы вакуумный насос 23 имел высокую производительность. Следует отметить, что этот модифицированный вариант устройства для очистки выгоден в этом отношении.

В устройстве для очистки, показанном на фиг. 20, жидкий растворитель, накопившийся в нижней части контейнера 100, направляют в дистиллятор 14 путем открытия клапана 106. После отвода указанным образом жидкого растворителя из контейнера 100 по трубопроводу 105 происходит засасывание паров растворителя из дистиллятора 14 в контейнер 100 через трубопровод 105. Внутренний объем контейнера 100, находящегося под вакуумом, достаточно велик, чтобы вызвать резкое падение давления в резервуаре 1 для очистки. Следовательно, количество парообразного растворителя, засасываемого из дистиллятора 14 в контейнер 100, когда клапан 106 открыт, также достаточно велико. Поэтому открытие клапана 106 вызывает течение паров растворителя из дистиллятора 14 в контейнер 100 с большим расходом в течение короткого периода времени, что влечет за собой падение давления в дистилляторе 14 и, следовательно, всасывание атмосферного воздуха через выпускной трубопровод 30 в дистиллятор 14 для компенсации падения давления.

Образованные при работе нагревателя 18 пары растворителя вытесняют всосанный описанным образом атмосферный воздух из дистиллятора 14 обратно через выпускной трубопровод 30, при этом происходит выпуск паров растворителя, находящийся в дистилляторе 14, через выпускной трубопровод 30 в атмосферу. Вышедшие пары растворителя могут быть уловлены посредством фильтра 29, но некоторая часть паров растворителя может выпущена в атмосферу, или фильтр 29 может быстро испортиться.

Эти проблемы устраняют посредством модификации, показанной на фиг. 21. В этой модификации герметически закрытый контейнер 100 сообщен в его нижней части с вспомогательным герметичным контейнером 111 посредством соединительного трубопровода 112, имеющего соленоидный клапан 113. Вспомогательный контейнер 111 имеет значительно меньшую емкость, чем контейнер 100. К днищу вспомогательного контейнера 111 присоединен трубопровод 114, снабженный соленоидным клапаном 115 и ведущий в нижнюю часть испарителя 15. Вспомогательный контейнер 111 соединен также в его верхней части с трубопроводом 116, имеющим соленоидный клапан 117 и ведущим в испаритель 15.

Жидкий растворитель, накопившийся в нижней части герметичного контейнера 100, отводят в дистиллятор 14 через вспомогательный контейнер 111. В частности, при накоплении жидкого растворителя в контейнере 100 открывают клапан 113, а клапаны 22, 104, 115 и 117 закрывают. В результате этого находящийся в контейнере 100 жидкий растворитель вытекает из него самотеком вниз во вспомогательный контейнер 111 по трубопроводу 112. Одновременно пары растворителя, находящиеся во вспомогательном контейнере 111 засасываются вверх, в контейнер 100, находящийся под вакуумом.

После этого клапан 113 закрывают, открывают клапан 115, в результате чего жидкий растворитель, находящийся во вспомогательном контейнере 111, течет из него вниз по трубопроводу 114 в испаритель 15. При этом некоторое количество парообразного растворителя, находящегося в испарителе 15, всасывается во вспомогательный контейнер 111. Однако количество засосанного парообразного растворителя мало, потому что вспомогательный контейнер 111 имеет малую емкость.

В начале работы устройства для очистки клапаны 22 и 117 закрывают, а клапаны 104, 113 и 115 открывают, в результате чего контейнер 100 и вспомогательный контейнер 111 заполняются парообразным растворителем. Поскольку парообразный растворитель тяжелее, чем воздух, то, когда клапаны 104, 113 и 115, как сказано выше, открыты, находящийся в дистилляторе 14 парообразный растворитель течет из него во вспомогательный контейнер 111 и затем в контейнер 100, вытесняя из контейнеров 100 и 111 находящийся в них воздух через трубопровод 103 в верхнюю часть дистиллятора 14. Следовательно, происходит обмен воздухом в парообразном растворителем между контейнерами 100 и 111 и дистиллятором 14. Вследствие разницы в удельном весе между воздухом и парообразным растворителем этот обмен происходит медленно, и количество потребляемого парообразного растворителя не превышает в сколь-нибудь значительной степени количество парообразного растворителя, производимого путем нагрева посредством нагревателя 18. Следовательно, положение поверхности раздела между парообразным растворителем и воздухом в дистилляторе 14 сильно не изменяется: благодаря чему количество растворителя, утекающего из устройства для очистки может, быть сведено к минимуму.

В устройстве для очистки, описанном со ссылками на фигуры 1, 2 и 15, для отсасывания паров растворителя, оставшихся в резервуаре 1 для очистки после завершения операции очистки, приводят в действие вакуумный насос 23. Однако очень малое количество паров растворителя неизбежно остается в резервуаре 1 для очистки. Следовательно, при открытии крышки 12 для извлечения из резервуара 1 очищенной детали 2 после повышения давления в резервуаре 1 до атмосферного путем всасывания воздуха в резервуар 1 через всасывающий трубопровод 25, пары растворителя, оставшиеся в резервуаре 1, будут выходить в атмосферу. Количество выходящих в атмосферу паров растворителя можно уменьшить путем увеличения производительнос- ти вакуумного насоса 23, но существует предел уменьшения этого количества.

На фиг. 22 показан усовершенствованный вариант устройства для очистки. Как показано, устройство содержит соединительный трубопровод 120, сообщающий друг с другом конденсатор 16 и верхнюю часть резервуара 1 для очистки. Соединительный трубопровод 120 может быть присоединен, как показано, к воздуховсасывающему трубопроводу 25 и имеет соленоидный клапан 121 и охладитель 122, через который могут пропускать охлаждающий агент.

В этом усовершенствованном устройстве обеспечено всасывание в резервуар 1 для очистки того воздуха, который находится в верхнем пространстве дистилятора 14. Поскольку таким образом удается избежать ввода атмосферного воздуха в резервуар 1 для очистки, то общее количество газов, находящихся в устройстве для очистки, не увеличивается. Следовательно, отсутствует вытеснение газов из дистиллятора в фильтр 29, что обеспечивает возможность уменьшения количества паров растворителя (более тяжелых, чем воздух), выпускаемых в атмосферу из дистиллятора 14. Охладитель 122 охлаждают и конденсируют пары растворителя, протекающие через соединительный трубопровод 120, для возврата растворителя в дистиллятор 14, благодаря чему уменьшается количество растворителя, текущего в резервуар 1 для очистки по соединительному трубопроводу 120. (56) Авторское свидетельство СССР N 626842, кл. В 0 В 3/12, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ (ВАРИАНТЫ) | 1991 |

|

RU2095162C1 |

| ОХЛАДИТЕЛЬНАЯ УСТАНОВКА СТИРЛИНГА, ОХЛАДИТЕЛЬ И ХОЛОДИЛЬНИК | 2001 |

|

RU2253075C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО КАРБОНАТА | 1991 |

|

RU2041869C1 |

| Система управления опрокидыванием самосвального транспортного средства | 1984 |

|

SU1447272A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ КОМПОНЕНТОВ БАТАРЕЙ ЗАКРЫТОГО ТИПА | 1997 |

|

RU2201018C2 |

| НЕПРЕРЫВНО ДЕЙСТВУЮЩАЯ ПРОТИВОТОЧНАЯ УСТАНОВКА ДЛЯ ЭКСТРАГИРОВАНИЯ ЭФИРНЫХ МАСЕЛ СЖИЖЕННЫМИГАЗАМИ | 1968 |

|

SU210304A1 |

| Устройство для дистилляции растворителя к установкам для промывки текстильных материалов растворителем | 1975 |

|

SU743588A3 |

| Съемный силовой блок для колесного транспортного средства | 1979 |

|

SU1237070A3 |

| ОЧИЩАЮЩЕЕ СРЕДСТВО (ВАРИАНТЫ) | 1990 |

|

RU2104331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО МОДАКРИЛОВОГО ВОЛОКНА | 1984 |

|

RU2044807C1 |

Использование: в устройствах для осуществления способа очистки деталей растворителем, таких как металлическая форма, пористый спеченный металл и подложка интегральных схем с использованием органического растворителя, такого, как фреон и т. п. Сущность изобретения: устройство содержит резервуар для очистки, ультразвуковой генератор, резервуар для хранения растворителя, средства для подачи растворителя в жидком состоянии из резервуара для хранения в резервуар для очистки, средства для отвода растворителя в жидком состоянии из резервуара для очистки в резервуар для хранения, конденсатор, средство для отвода растворителя в парообразном состоянии в конденсатор. Резервуар для хранения растворителя соединен в своей верхней части с конденсатором через соединительный трубопровод для обеспечения возможности отвода парообразного растворителя и возврата сконденсированного растворителя в конденсаторе в резервуар для хранения. Средство для отвода растворителя в жидком состоянии в резервуар для хранения снабжено насосом. Обрабатываемую деталь размещают в резервуаре для очистки, герметизируют последний, подают растворитель в жидком состоянии из резервуара для хранения в резервуар для очистки. Поданным растворителем очищают деталь. После очистки отводят из резервуара для очистки растворитель в жидком состоянии в резервуар для хранения для подъема уровня жидкого растворителя в резервуар для хранения с тем, чтобы принудительно подать пары растворителя в конденсатор для их конденсации. Сконденсированный растворитель из конденсатора через соединительный трубопровод подают в резервуар для хранения. 2 с. и 20 з. п. ф-лы, 22 ил.

Приоритет по пунктам:

26.06.89 по пп. 1,6 - 8,

20.10.89 по пп. 2 -5, 9 - 22.

Авторы

Даты

1994-03-15—Публикация

1990-06-25—Подача