Изобретение относится к способам получения α-аминокислот, а именно глицина, имеющего широкое применение в технике, медицине и пищевой промышленности.

Известны способы получения глицина через аммонолиз и последующее омыление водных растворов гликолонитрила [1]

HO-CH2-CN H2NCH2CN____→

H2NCH2CN____→  COOH Исходный гликолонитрил образуется по реакции формальдегида с синильной кислотой или ее солями. Необходимость использования этого сильно-ядовитого реагента является основным недостатком описанного способа. Последующие стадии аммонолиза и омыления проводятся в разбавленных водных растворах и требуют по меньшей мере эквимолярных затрат щелочей и кислот, что обусловливает образование больших количеств загрязненных сточных вод. Выход глицина невысок - 69% [1] .

COOH Исходный гликолонитрил образуется по реакции формальдегида с синильной кислотой или ее солями. Необходимость использования этого сильно-ядовитого реагента является основным недостатком описанного способа. Последующие стадии аммонолиза и омыления проводятся в разбавленных водных растворах и требуют по меньшей мере эквимолярных затрат щелочей и кислот, что обусловливает образование больших количеств загрязненных сточных вод. Выход глицина невысок - 69% [1] .

Известен способ получения глицина щелочным гидролизом гидактоина с последующим выделением свободной аминокислоты. Выход глицина - 95% .

Однако гидактоин не относится к числу доступных для промышленного синтеза реагентов, к тому же для его получения также необходима HCN (синтеза Штрекера).

В промышленной практике наиболее распространен способ синтеза глицина аммонолизом монохлоруксусной кислоты (МХУК), которая является доступным крупнотоннажным реагентом, в водном растворе в присутствии эквомолярных количеств гексаметилентетрамина

ClCH2COOH + NH3 -> NH2CH2COOH +

+ NH4Cl

Так, например, известен способ получения глицина обработкой МХУК или ее аммонийной или натриевой соли аммиаком и NaOH в водной среде, содержащей гексаметилентетрамин и NH4+ -ионы в мольном соотношении с МХУК не менее чем 1: 3 [2] .

Первую половину водного раствора 238 г МХУК добавляют по каплям за 1 ч при 65-70оС к раствору, содержащему 52,5 ч. гексаметилентетрамина, 42,5 ч. NH4Cl, 180 ч. - вода, рН раствора 6,5-7,0 поддерживают пропуская в раствор газообразный аммиак. Затем при той же температуре в течение часа добавляют вторую половину раствора и одновременно вводят раствор 100 ч. NaOH в 234 ч. воды. Смесь нагревают еще 1 ч при 65-70оС, после чего добавляют 2000 ч. воды и анализируют. Получают 175,5ч. глицина, выход 93,0% . Приведен пример с 2-кратным использованием маточных растворов. Общий выход глицина 88% .

Недостатки способа: высокие расходные коэффициенты: 0,57 г NaOH, 0,30 т гексаметилентетрамина, 2,85 т воды на 1 т неочищенного глицина. Особо следует подчеркнуть наличие большого объема сточных вод, который недопустим в cовременной экологической ситуации.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ синтеза глицина из МХУК и аммиака, проводимый в среде метилового или этилового спирта [3 - прототип] .

Согласно способу-прототипу 189 кг МХУК в 80 л 90% -ного СН3ОН и 68 кг NH3 одновременно добавляют к 70 кг гексаметилентетрамина в 1000 л 90% -ного СН3ОН при 40-70оС и соотношении гексаметилентетрамин : МХУК = 1: 4. Затем из полученной реакционной смеси удаляют кристаллический глицин в смеси с NH4Cl. Выход глицина в расчете на затраченную МХУК составляет 95% , чистота продукта после дополнительной очистки - 99,5% .

Недостатками прототипа являются:

недостаточно высокий выход глицина;

низкая производительность процесса: (съем глицина с 1 м3реакционного пространства ≈ 36 кг/ч . м3);

невысокие технико-экономические показатели (расходные показатели на 1 т глицина после синтеза составляют: Метанол 100% -ный 5,7 т Гексаметилентетрамин 0,5 т Вода 0,64 т МХУК 1,35 т NH3 0,5 т

значительный объем загрязненных гексаметилентетрамином и NH4сточных вод ≈1,5 т на 1 т глицина, что недопустимо в современной экологической ситуации.

Целью изобретения является повышение выхода целевого продукта, производительности и технико-экономических показателей процесса, сокращение количества сточных вод.

Поставленная цель достигается предлагаемым способом, который осуществляют следующим образом.

МХУК и гексаметилентетрамин, взятые в молярном соотношении (9-15): 1 растворяют в метаноле, содержащем 10 мас. % воды, добавляют хлороформ в количестве 3-5% от массы введенной МХУК и в полученную смесь барботируют газообразный аммиак при 40-70оС в течение 1,5-2 ч. Образующийся глицин в смеси с NH4Cl выпадает в кристаллический осадок, который после охлаждения реакционной смеси до 20оС отделяют центрифугированием. Маточную реакционную жидкость используют вновь в качестве реакционной среды вместо метанольного раствора гексаметилентетрамина после восполнения уноса с осадком метанола гексаметилентетрамина и хлороформа.

Далее синтез ведут, как описано выше.

Отличительные признаки предлагаемого способа:

использование в качестве сокатализатора реакции хлороформа в количестве 3-5 мас. % от массы загруженной МХУК;

молярное соотношение МХУК : гексаметилентетрамин = 9-15: 1.

Преимущества предлагаемого способа следующие:

повышается выход глицина на стадии синтеза до 98,5-99,0% ,

повышается производительность процесса до 125-130 кг глицина/м3.ч против 36 кг/м3.ч по известному способу;

улучшаются технико-экономические показатели процесса (расходные показатели на синтез на 1 т глицина составляют с учетом 6-кратного использования реакционного маточного раствора: Метанол 100% -ный 0,320 т Н2О 0,035 т Гексаметилентетрамин 0,046 т МХУК 1,28 т NH3 0,50 т Хлороформ 0,14 т

количество сточных вод составляет примерно 0,10 т на 1 т глицина, т. е. уменьшается по сравнению с известным способом в 15 раз.

П р и м е р 1. В реакционный сосуд, снабженный мешалкой, обратным холодильником и газопроводящей трубкой загружают 250 мл метанола, содержащего 10 мас. % воды, 95,0% МХУК 99,5% -ной чистоты, 11,7 г гексаметилентетрамина (молярное соотношение МХУК : гексаметилентетрамин 12), 3,8 г хлороформа (4,0 мас. % массы загруженной МХУК) перемешивают до полного растворения. Реакцию аммонолиза ведут при 40-70оС, барботируя газообразный аммиак со скоростью, обеспечивающей его полное поглощение в течение 1,5 ч. Образующийся в ходе реакции продукт выпадает в виде мелкокристаллического осадка, представляющего собой смесь глицина с NH4Cl. Реакционную смесь охлаждают до 20оС, осадок отделяют на центрифуге, промывают 50 мл 90% -ного метанола, сушат при 100оС в течение часа и анализируют на содержание глицина. Получают 113,6 г осадка, содержащего 73,9 г глицина. Выход глицина на взятую МХУК 98,5% .

При этом производительность 1 м3 реакционного пространства составляет 125 кг/ч.

Расходные показатели в пересчете на 1 т полученного после синтеза глицина составляют: СН3ОН (100% -ной) 2,51, вода 0,28 т, гексаметилентетрамин 0,16 т, МХУК 1,28 т, NH3 0,50 т, хлороформ 0,051 т.

Очистку глицина проводят аналогично прототипу, промывая полученный осадок водным метанолом.

Чистота продукта после очистки 99,5% .

Температура плавления продукта - 233оС, что соответствует литературным данным.

П р и м е р ы 2-3. Опыт проводят в условиях примера 1, за исключением того, что взяты граничные значения заявленных интервалов молярного соотношения МХУК и гексаметилентетрамина (9 и 15) и хлороформа (3 и 5 % от массы взятой МХУК). Выход глицина составляет для примеров 2 и 3 98,3 и 98,0% соответственно.

П р и м е р ы 4 и 5. Опыты проводят в условиях примера 1, за исключением того, что взяты запредельные значения по количеству хлороформа 5,5 и 2,5 мас. % относительно взятой МХУК. Выход глицина 98,5 и 94,0% соответственно. Повышение количества хлороформа сверх 5 мас. % нецелесообразно, т. к. не ведет к повышению выхода продукта.

П р и м е р ы 6 и 7. Опыты проводят в условиях примера 1 за исключением того, что использованы запредельные значения от заявленного интервала молярных соотношений МХУК : гексаметилентетрамин - 16 и 8 соответственно для примеров 6 и 7. Выход глицина 90,5 и 98,0 соответственно. Таким образом, снижение молярного соотношения МХУК : гексаметилентетрамин ниже заявленно экологически нецелесообразно, т. к. повышает расход гексаметилентетрамина и не влечет повышения выхода продукта, а повышение соотношения ведет к снижению выхода.

П р и м е р 8. В реактор, снабженный обратным холодильником, устройством для перемешивания газопроводной трубкой при перемешивании загружают 185 г реакционного маточного раствора со стадии отделения осадка опыта примера 1, 95 г 99,5% -ной кристаллический МХУК, 2,0 г гексаметилентетрамина и 0,6 г хлороформа для восполнения уноса их с осадком опыта примера 1 и 50 мл 90% -ного метанола после промывки осадка опыта примера 1 и перемешивают до полного растворения. Далее реакцию ведут аналогично примеру 1.

Получают 126,3 г, содержащего 74,5 г глицина. Выход глицина от взятой МХУК 99,2% .

П р и м е р ы 9-13. Опыты ведут в условиях примера 1 с тем отличием, что в качестве реакционной среды используют маточный реакционный раствор, полученный от предыдущего опыта.

Расходные показатели процесса синтеза глицина по предлагаемому способу с учетом 6-кратного использования маточного реакционного раствора в расчете на 1 т глицина составляют: метанол 100% -ный 0,319 т; вода 0,035 т; гексаметилентетрамин 0,046т; МХУК 1,28 т; аммиак 0,5 т; хлороформ 0,014 т.

Количество сточных вод составляет 0,10 т на 1 т глицина.

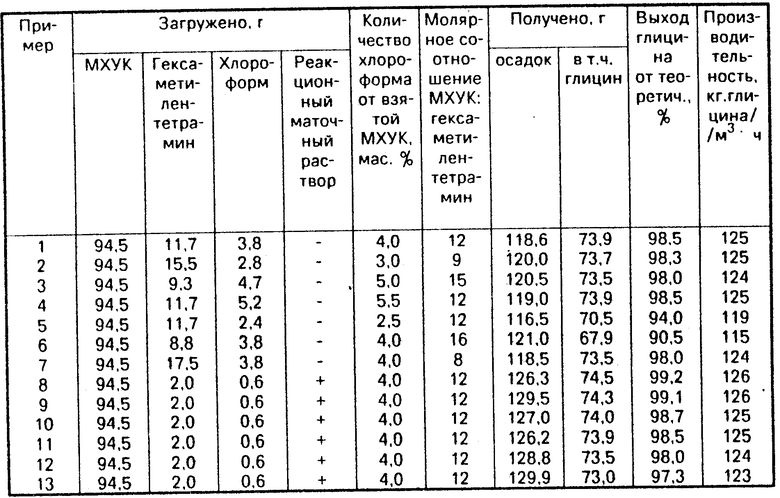

Данные приведены в таблице. (56) Патент Великобритании N 1157393, кл. C 2 C, 1969.

Заявка Нидерландов N 6515522, кл. С 07 С, 1967.

Патент Венгрии N 161938, кл. C 07 C 101/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИНА | 1991 |

|

RU2009123C1 |

| Способ получения аминоуксусной кислоты | 2021 |

|

RU2778338C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОУКСУСНОЙ КИСЛОТЫ | 2004 |

|

RU2286335C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ТИОГЛИКОЛЕВОЙ КИСЛОТЫ В ВИДЕ ВОДНЫХ РАСТВОРОВ | 1992 |

|

RU2047601C1 |

| Способ получения - -аминокислот | 1978 |

|

SU763329A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

| СПОСОБ АММОНОЛИЗА ХЛОРУГЛЕВОДОРОДОВ И СПОСОБ ОЧИСТКИ ХЛОРИСТОГО АММОНИЯ, ВЫДЕЛЕННОГО ИЗ ПРОДУКТОВ СИНТЕЗА АМИНОВ | 2010 |

|

RU2458913C1 |

| Способ получения 4-теноил-0-фенилендиамина | 1981 |

|

SU1004383A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТОКСИИЗОБУТИЛИЗОЦИАНИДА | 1990 |

|

RU2026857C1 |

| 2-БРОМЭЛИМОКЛАВИНА ГИДРОБРОМИД, ОБЛАДАЮЩИЙ АДРЕНОНЕГАТИВНЫМ ДЕЙСТВИЕМ, АНТИСЕРОТОНИНОВОЙ АКТИВНОСТЬЮ, НЕЙРОТРОПНЫМИ СВОЙСТВАМИ И ВЛИЯНИЕМ НА ГЕМОДИНАМИКУ | 1984 |

|

SU1282505A1 |

Сущность изобретения: продукт - аминоуксусная кислота, выход 98,5 - 99% , производительность до 125 - 130 кг/м3·ч, т. пл. 233С. Реагент 1: монохлоруксусная кислота. Реагент 2: газообразный аммиак. Условия реакции: при 40 - 70 С в присутствии гексаметилентетрамина в среде метанола, содержащего 10% воды, при молярном соотношении монохлоруксусная кислота: гексаметилентетрамин, равном (9 - 15) : 1, при дополнительном введении в реакционную массу 3 - 5 мас. % хлороформа в расчете на монохлоруксусную кислоту. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИНА аммонолизом монохлоруксусной кислоты при 40 - 70oС в присутствии гексаметилентетрамина в среде метанола, содержащего 10% воды, с последующим выделением из маточного раствора целевого продукта, отличающийся тем, что на аммонолиз берут предварительно приготовленный раствор монохлоруксусной кислоты и гексаметилентетрамина при молярном соотношении 9 - 15 : 1, дополнительно содержащий 3 - 5 мас. % хлороформа в расчете на монохлоруксусную кислоту, с последующим пропусканием через реакционную массу газообразного аммиака.

Авторы

Даты

1994-03-15—Публикация

1991-05-20—Подача