Изобретение относится к способам получения α -аминокислот, а именно глицина, имеющего широкое применение в технике, медицине, пищевой промышленности.

Известен способ получения глицина через аммонолиз и последующее омыление водных растворов гликолонитрила

HOCH2CN H2NCH2CN____→ H2NCH2COOH [1-3] Однако исходный гликолонитрил не является доступным реагентом, а должен быть специально получен из формальдегида и синильной кислоты или ее солей. Необходимость применения этих сильно-ядовитых веществ в синтетической цепи - один из основных недостатков способа. К другим относятся: проведение стадий аммонолиза и омыления в разбавленных водных растворах и количественные затраты минеральных кислот и щелочей, что обусловливает наличие больших количеств загрязненных сточных вод и невысокий выход глицина в расчете на гликолонитрил, который составляет 69% (1) или 85% (2).

H2NCH2CN____→ H2NCH2COOH [1-3] Однако исходный гликолонитрил не является доступным реагентом, а должен быть специально получен из формальдегида и синильной кислоты или ее солей. Необходимость применения этих сильно-ядовитых веществ в синтетической цепи - один из основных недостатков способа. К другим относятся: проведение стадий аммонолиза и омыления в разбавленных водных растворах и количественные затраты минеральных кислот и щелочей, что обусловливает наличие больших количеств загрязненных сточных вод и невысокий выход глицина в расчете на гликолонитрил, который составляет 69% (1) или 85% (2).

Известен способ получения глицина щелочным гидролизом гидантоина (4). Выход глицина составляет 95% , тем не менее ему присущи недостатки описанного способа, поскольку для получения исходного гидантоина необходима синильная кислота (синтез Штрекера), а его гидролиз требует количественных затрат водной щелочи.

В промышленной практике наиболее распространен способ получения глицина аммонолизом монохлоруксусной кислоты (МХУК), доступного многотоннажного реагента, в водном растворе в присутствии гексаметилентетрамина

ClCH2COOH+NH H2NCH2COOH+NH4Cl Так известен способ получения глицина обработкой МХУК или ее аммонийной или натриевой солей аммиаком и NaOH в водной среде, содержащей гексаметилентетрамин и NH4+-ионы в молярном соотношении с МХУК не менее, чем 1 : 3 (5).

H2NCH2COOH+NH4Cl Так известен способ получения глицина обработкой МХУК или ее аммонийной или натриевой солей аммиаком и NaOH в водной среде, содержащей гексаметилентетрамин и NH4+-ионы в молярном соотношении с МХУК не менее, чем 1 : 3 (5).

Первые 1/4 - 1/2 количества МХУК обрабатывают аммиаком в молярном соотношении 1 : 2, затем оставшуюся МХУК обрабатывают водным раствором NaOH в молярном соотношении 1 : 2 при 65-70оС. Общая продолжительность синтеза 3 ч. Выход глицина 93,0% .

Способ имеет высокие расходные показатели: 0,57 т NaOH, 0,30 т гексаметилентетрамина, 2,85 т воды на 1 т неочищенного глицина, а главное - большой объем загрязненных сточных вод, что недоступно в современной экологической ситуации.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ синтеза глицина из МХУК и аммиака в присутствии гексаметилентетрамина, проводимый в среде метилового или этилового спирта (6-прототип).

Глицин по этому способу получают одновременным введением метанольного раствора МХУК и газообразного аммиака в реакционный сосуд, заполненный водно-метанольным раствором гексаметилентетрамина при температуре, близкой к температуре кипения реакционной смеси.

Продукт, представляющий из себя, близкую к эквимолекулярной, смесь хлористого аммония и глицина, выпадает в виде кристаллического осадка при охлаждении реакционной смеси.

Согласно способу-прототипу в 1000 л 90% -ного водного метанола растворяют 70 кг гексаметилентетрамина, нагревают смесь до 40-70оС, и одновременно добавляют к ней раствор 189 кг МХУК в 80 л 90% -ного метанола и 68 кг газообразного аммиака. После охлаждения реакционной смеси удаляют кристаллический глицин в смеси с NH4Cl. Выход глицина в расчете на затраченную МХУК составляет 144 кг или 95% . Чистота глицина после очистки - 99,5% .

Недостатками прототипа являются:

недостаточно высокий выход глицина;

недостаточно высокая производительность процесса - 36 кг/час с 1 м3 реакционного пространства;

низкие технико-экономические показатели процесса (расходные показатели процесса в расчете на 1 т полученного после синтеза глицина составляют: метанол 100% -ный - 5,7 т, гексаметилентетрамин 0,5 т, вода 0,64 т, МХУК 1,35 т, NH3 - 0,5 т).

большое количество сточных вод: около 1,5 т на 1 т глицина, загрязненных гексаметилентетрамином, метанолом, аммонийным азотом и хлорид-ионами.

Цель изобретения - повышение выхода целевого продукта и производительности процесса, улучшение технико-экономических показателей (сокращение количества сточных вод) процесса синтеза глицина.

Поставленная цель достигается предлагаемым способом, который осуществляют следующим образом.

Реакцию аммонолиза МХУК ведут газообразным аммиаком в среде метанола, содержащего 10% воды в присутствии гексаметилентетрамина, причем газообразный аммиак барботируют в предварительно приготовленный и подвергнутый термической обработке водно-метанольный раствор МХУК и гексаметилентетрамина.

В 90% -ном водном метаноле растворяют гексаметилентетрамин и затем 1 г-моль МХУК в молярном соотношении МХУК/гексаметилентетрамин (5-9) : 1 при перемешивании и нагревают при 55-60оС в течение не менее чем 0,5 ч. В полученную смесь барботируют 1 г-моль аммиака при 60-70оС в течение 1,5-2 ч. Образующийся в результате реакции глицин в смеси с NH4Cl выпадает в виде мелкокристаллического осадка, который после охлаждения реакционной смеси до 20оС отделяют центрифугированием. Образовавшийся после отделения осадка маточный раствор используют в качестве реакционной среды для последующего синтеза вместо 90% -ного метанола, предварительно добавляя для восполнения уноса с осадком свежие реагенты - 90% -ный метанол и гексаметилентетрамин; растворяют в полученном растворе 1 г-моль свежей МХУК и далее ведут синтез, как описано выше.

Отличительными признаками предлагаемого изобретения от известного являются:

молярное соотношение МХУК и гексаметилентетрамина, равное (5-9) : 1;

предварительное приготовление метанольного раствора МХУК и гексаметилентетрамина при нагревании при температуре аммонолиза не менее чем 0,5 ч.

При сопоставлении заявляемого решения с другими техническими решениями в данной области техники, авторами не выявлено аналогичных способов, в которых описано осуществление способа получения глицина в условиях заявленного способа, что позволяет сделать вывод о соответствии предложенного технического решения критерию "существенные отличия".

Преимущества предлагаемого способа следующие.

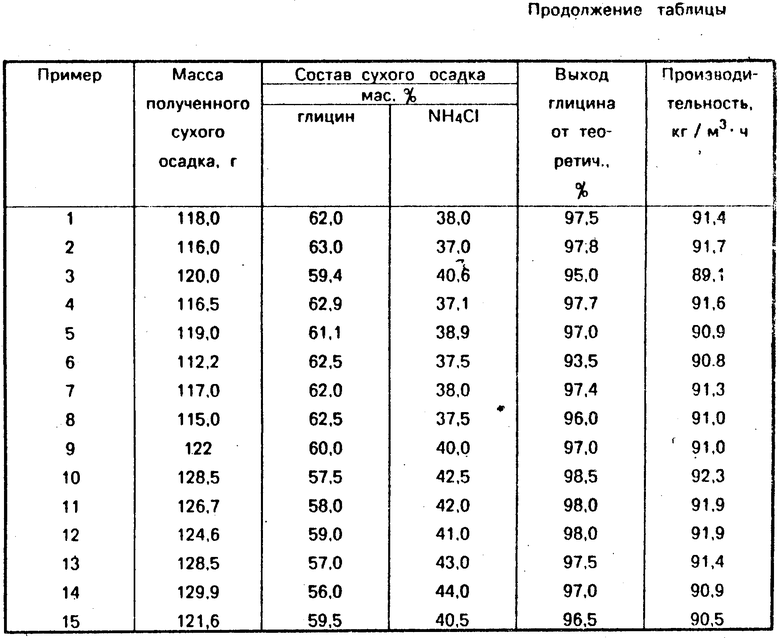

Повышение выхода глицина в расчете на введенную МХУК до 97,5-98,0 % .

Повышение производительности процесса до 90 кг/ч с 1 м3 реакционного объема.

Сокращение расходных показателей на 1 т глицина: метанола 100% -ного 0,5 т, воды 0,05 т, гексаметилентетрамина 0,05-0,1 т.

Снижение количества сточных вод до 0,10-0,15 т на 1 т полученного глицина.

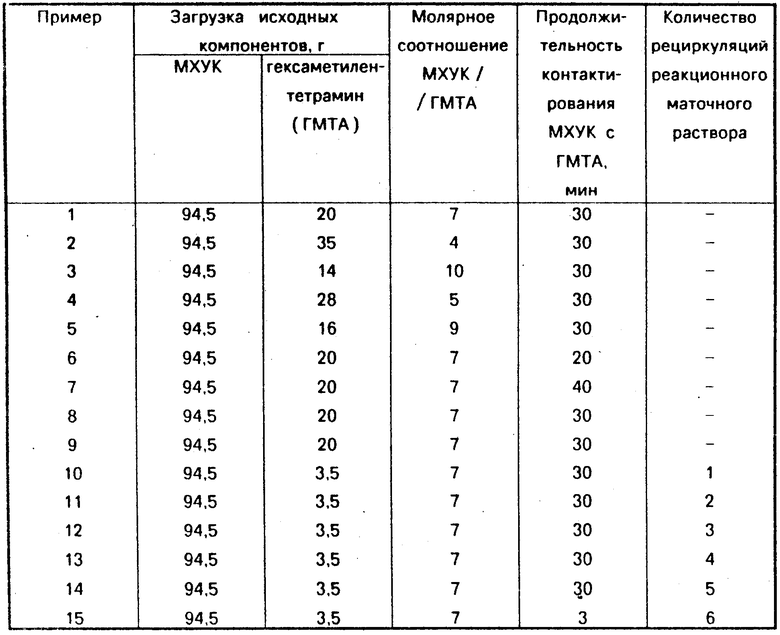

П р и м е р 1. В реакционном сосуде, снабженным обратным холодильником, при перемешивании растворяют 20 г гексаметилентетрамина (молярное соотношение МХУК : гексаметилентетрамин 7 : 1) и 95,0 г МХУК 99,5% -ной чистоты в 90% -ном метаноле, нагревая смесь при 60оС в течение 30 мин. Затем в реакционную смесь при 60оС барботируют газообразный аммиак в течение 1 - 1/2 ч со скоростью, обеспечивающей его полное поглощение. Продукт, представляющий собой смесь NH4Cl и глицина, выпадает в виде мелкокристаллического осадка, который после охлаждения смеси до 20оС центрифугируют, промывают 50 мл 90% -ного метанола, сушат 1 ч при 100оС и анализируют на содержание глицина методом потенциометрического титрования.

Очистку глицина ведут по методу прототипа: чистота очищенного глицина 99,5 мас. % . Выход очищенного глицина 99,0% , т. пл. = 233оС (с разл. ), что соответствует литературным данным.

П р и м е р 2. Опыт проводят в условиях примера 1, за исключением того, что соотношение МХУК : гексаметилентетрамин берут 4 : 1 (ниже заявленного).

П р и м е р 3. Опыт ведут в условиях примера 1 за исключением того, что соотношение МХУК : гексаметилентетрамин 10 : 1 (выше заявленного).

П р и м е р ы 4-5. Опыты ведут в условиях примера 1 за исключением того, что МХУК и гексаметилентетрамин берут в крайних значениях заявленного интервала соотношений (5 и 9 : 1 соответственно).

П р и м е р 6. Опыт проводят в условиях примера 1 за исключением того, что нагревание водно-метанольного раствора МХУК и гексаметилентетрамина ведут 20 мин (ниже заявленного).

П р и м е р 7. Опыт проводят в условиях примера 1 за исключением того, что нагревание медно-метанольного раствора МХУК и ГМТА ведут 40 мин.

П р и м е р ы 8-9. Опыты ведут в условиях примера 1 за исключением того, что предварительное нагревание раствора МХУК и ГМТА и последующий аммонолиз ведут при температуре 55 и 70оС.

П р и м е р ы 10-15 (с использованием маточного реакционного раствора в качестве реакционной среды).

В реакционный сосуд помещают 265 г маточного раствора, полученного после центрифугирования осадка опыта по примеру 1, добавляют 50 мл 90% -ного метанола, использованного на промывку осадка, далее при перемешивании вносят 3,5 г свежего гексаметилентетрамина и 95,0 г МХУК 99,5% -ной чистоты и нагревают полученный раствор при 60оС в течение 30 мин. Дальнейшие операции аналогичны тем, что описаны в примере 1. Результаты опытов представлены в таблице.

Средний выход глицина от опытов с 6-кратным использованием маточных реакционных растворов составляет (примеры 1 и 7-12) 97,6% . (56) Патент Великобритании N 1157393, кл. CA v. 71 81727 h, 1966.

Заявка Японии N 5328115, кл. 16В651, 1979.

Патент Японии N 53-31616, кл. 16В65, 1978.

Патент Японии N 19530, кл. 16В651, 1968.

Заявки Нидерландов, N 6515522, кл. C 07 c, 1967.

Патент ВНР N 161398, кл. C 07 c 101/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИНА | 1991 |

|

RU2009122C1 |

| Способ получения аминоуксусной кислоты | 2021 |

|

RU2778338C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОУКСУСНОЙ КИСЛОТЫ | 2004 |

|

RU2286335C2 |

| Способ получения - -аминокислот | 1978 |

|

SU763329A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ТИОГЛИКОЛЕВОЙ КИСЛОТЫ В ВИДЕ ВОДНЫХ РАСТВОРОВ | 1992 |

|

RU2047601C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМИДОДИАЦЕТОНИТРИЛА | 1990 |

|

RU2017726C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-БРОМ-4,6-ДИНИТРОАНИЛИНА | 1991 |

|

RU2030391C1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

Сущность изобретения: продукт - глицин, т. пл. 233С. Реагент 1: монохлоруксусная кислота (МХУК). Реагент 2: газообразный аммиак. Условия реакции: через предварительно приготовленный метанольный раствор (90% -ный МеОН)-МХУК и гексаметилентетрамина, взятых в молярных соотношениях (5 - 9) : 1, и нагретый при 55 - 70С в течение не менее 0,5 ч, пропускают газообразный аммиак с использованием рециркуляции маточного раствора, полученного после выделения целевого продукта, в процесс. 1 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-03-15—Публикация

1991-05-20—Подача