1

Изобретение относится к получению ионообмекников с комплексообразукйцими свойствами и может быть использрвайо для извлечения, разделения и очистки металлов в гидрометаллургии и аналитической химии, а также для удаления ионов металлов из сточных вод различных промышленных предприятий.

Известны многие нониты, образуклцие комплексы с медью и другими тяжелыми металлами, причем наибольшей устойчивостью при низких значениях рН (что позволяет вести сорбпию из кисльтх производственных растворов) обладают- иониты с группами иминодиуксусной кислоты. К таким относятся зарубежные марки Дауэкс А-1, Вофатит МС, Челекс 100 и отечественный ионит АНКБ-10 1 .

Все они в качестве остювы имеют сополимер стирола и дивинилбензола микропористого строения. При получении АНКБ-10 требуемые группы иминодиуксусной КИСЛОТ получаются путем окисления иминодиэтанол1 н)1:; группировок хромбвой смесью. Процесс окисления пространственно сшитого полимера трудно управляем и наряду с целевым продуктом реакции получаются недоокисленные и переокисленньте группы. Вследствие этого АНКВ-1О имеет на 20-25% более низкую емкость по меди по сравнению с ионитами, получвннь1ми через эфир имннодиуксусной кислоты.

Известен комплексообразуюший ионит : группами иминодиуксусной кислоты, получаемый аминврованием хлорметилированного сополимера стирола и дивинилбензола гексаметиЛентетрамином, добавочньгм аминированием водным раствором аммиака с последукшим ацидолизом соляной или сернистой кислотой в этаноле и обработкой Ма-солью монохлоруксусной кислотой 2.

Однако при известном способе применяют для аминирования в качестве среды хлороформ в семикратном избытке по по отношению к гексаметйлентетрамину и к сополимеру. Перед последующей

стадией этот хлороформ из ионита должен быть, удален или промывкой (большое количество загрязненных сточных вод) или сушкой на воздухе (загрязнение атмосферы потери растворителя).

Кроме того, применяют гелеиый сополимер с содержанием аи винил бензола (ДВБ) не выше 3% или макропористый с содержанием ДВБ не более 6%, Иониты с такой малой сшивкой имеют прочность недостаточную для использования их в пульповых процессах гидрометаллургии.

Процесс отличается большим количеств вом отходов, промывных и сточных вод, они образуются ввиду необходимости удаления хлороформа после I стадии аминирования; отмывки от избытка аммиака после 1Г стадии аминирования; а также невозможности повторного использования раствора для спиртового аиидопиза из-за накопления в нем формальдегида н этилаля, кипящего (89 с) этилового спирта. Способ характеризует трудности утилизации раствора после карбоксиметилирования (около 15 т/т ионита), содержащего избыточную монохлоруксусную кислоту, продукт ее омыления - гликолевую кислоту, хлорид и карбонат натрия

Целью изобретения является получение ионита с повыигенной емкостью по меди из кислых растворов, упрощение технологии процесса, сокращение и утилизация отходов производства.

Это достигается заменой хлороформа в качестве среды для ами1гарования смесью метилаля с метанолом при весовом соотношении,равном 2О-6О:8СХ-40 соответственно. Среда для аминирования должна быть хорошим растворителем для гексаметилентетрамина и набухающим агентом для сополимера, Гексаметилентетрамин достаточно хорошо растворим в метаноле, растворимость его в метилале ниже, но увеличение объема сополимера составляет в метаноле 6,7%, а в метилале 4О%.

Таким образом, использование метанометилальной смеси позволяет интенсифицировать процесс аминирования, устранить применение хлороформа и значительнб сократить количество отходов, так как перед последующей стадией хлорофор из ионита должен быть полностью удален, а в удалении метанола и метилаля нет никакой надобности.

Замена этанола при спиртовом ацидолизе на метанол спиртовый ацидолиз приводит к разложению четвертичной соли

с образованием ио(тта с первичной амиН01ру1ГПОЙ.

Применение этанола не дает возмож ности мно14)кратного использова1шя среды

для атшдолиза, так как образующийся этилаль кипит выше 89 С, чем этанол, при отгонке его после отгонки этанола происходит загрязнение парами хлористого водорода и распад этилаля на этаНОЛ и формальдегид. При использовании метанола образуется метилаль с темп.ературой кипения 42 С, после окончания

ацидолиза метилаль отгоняют вместе с частью метанола (фракгщя до 62-63 с)

Н применяют в .качестве среды для аминирования на первой стадии процесса. В виде метилаля из продуктов реакции удаляется весь формальдегид, а в куб добавляют недостающее количество метанола и соляной кислоты и вновь используют дл последующей операции спиртового ацидолиза. Возможность многократного использования отхода с добавкой кислоты и метанола проверена 5 раз без снижения результатов спиртового ацидолиза. При фракционированной отгонке метилаль может быть выделен как индивидуальный продукт для использования в других производствах.

Конверсия хлорметильных групп при аминировании гексаметилентетрамином в метанолметилальной среде и тем более в хлороформе протекает неполностью, около 15-2О% хлорметильных групп в реакцию не вступает. Поэтому для увеличения емкости ионита перед ацидолизом проводится дополнительно аминирование вод-ным раствором аммиака. Установлено, что при использовании метанола и соляной кислоты при ацидолизе высвобождается формальдегид и происходит аобаночное хлорметилирование, вероятно, через стадию образования монохпорметилового эфира.

нее +снзОН+сн20- сиэОСНгСЕ - н- снеси-снз0н

Добавочное хлорметилирование можно сделать более эффективным внесением катализаторов реакции Блана - хлоридов железа, алюминия, цинка, олова. Чтобы использовать вновь полученн1.1е хлорметильные группы необходимо стадию дополнительного аминирования аммиаком проводить не после первичного аминирования, а после ацидолиза. Кроме увеличения емкости, перенос стадии допол1штельного аминирования значительно сокращает количество промывных вод: в известном способе органическая среда, затем уда пение органической среды, обработка водным аммиаком, отмывка от водного аммиака, перевод в кислую среду, отмы ка после ацидоянза, перевод в шелочную форму и карбоксимегилмрование; по пред лагаемому способу: метилальметанольна среда, такая же среда при ацидолизе, отмывка после ашаолиза, обработка вод ным аммиаком и карбоксиметилирование в щелочной среде. В качестве нейтрализующего агента на стадии карбоксиметили рования используют углекислый натрий. Стадия заключается в обработке ионита с первичными аминогруппами монохлорук сусной кислотой в щелочной среде. Для исчерпываю дего карбоксиметилирования нужен избыток хлоруксусной кис лоты. При повышенной температуре (ЭО одновременно фотекает процесс омыления монохлоруКСусной кислоты в оксиук- суснуто (гликолевую). После окончания карбоксиметипирования остается раствор содержащий натриевые соли монохлоруксусной кислоты и гляколевой, хлористый натрий, едкий натр или карбонат натрия, применяемый вместо гидроокиси натрия для снижения гидро;тза хпоруксусной ки лоты. Несмотря на высокую стоимость гликолевой и монохлоруксусной кислот экономичного способа утилизации этого отхода нет. Использование углекислого калышя создает следующие преимущества. Ограниченная растворимость углекислого калышя препятствует повышению рН и снижает гидро1шз хлоруксусной кислоты, в то же время наличие уклекис лого кальция в твердой фазе свидетельствует об отсутствии кислот рбакции и автоматически регулирует требуемое рН Кальциевая соль монохлоруксусной кислоты растворима в воде, а гликолят кальция почти не растворим, благодаря этому из отхода легко выделить гликолевую кислоту, а фильтрат, укрепив До требуемой концентрации монохлоруксуоной кислотой, вновь использовать при карбоксиметилировании. Углекислый кальций в несколько раз дешевле едкого натра или карбоната нат рия. П р и м е р I. Л. AMHHHpojsaHHe. В реактор, снабженный обратным холо-,, дильником, устройстгшми для иореме ли- вания, нагрева, охлаждения, замера температуры и удаления фильтрацией жидкого продукта. загру ают 1О пес. ч. (мас686 сошзгх частей) хлорметилированного малропористогр сополимера стирола н диви- нилбензола. Для получения ионита с хорошей прочностью и емкостью пригоден сопо/шмер с содержанием дивинилбензола от 8 до 12%, порообразователя (изоктан, бензин)-от 8О до 100% по отношению к массе суммь мономеров н содержанием хлора не менее 17%, К сополимеру приливают 34 вес. ч. метанолметилальной смеси с содержанием металаля около 50% и 12 вес.ч, гекса-. метилентетрамина. Смесь выдерживают для набухания 2 ч при перемешивании и без нагрева, после чего нагревают до 40 С и выдерживают при перемеинтвании 8ч. Ионит охлаждают и отделяют от отработанного раствора. Получают 20 вес. ч. набухшего ионита и 27 вес.ч, оту аботан- ного раствора, содержащего 3 вое. ч. гексаметилентетр)амин.а 14 вес. ч. метанола и 10 вес.ч. метилаля. Отработанный раствор после добавки свежих реагентов используют для аминирования следующей порции сополимера. Иоршт содержит 1,9% неионогенного хлора, т.е. около 11% хлор)метильных групп в реакцию не вступает. Б. Спиртовый ациполиз. К 20 вес,ч. набухшего ионита добавляют 07 вес.ч. метанола и 52 вес.ч. 28%-ной соляной кислоты, смесь нагревают до кипения при (8-7 1 С в течение 15ч, затем охлаждают и отделяют 155 вес,ч. отработанного раствора и 21 вес.ч. гранул ионита. Из отработанного раствора отгонкой до 63 С в парах удаляют весь метилаль и часть метатюла. Отгон в количестве 34 вес.ч., conei жащий примерно равные количества мети лаля и метанола, используют в качестве среды на 1 стадии амиНироваиия или подвергают эффективной ректификации для выделения чистого Метилаля, а куб в количестве 12О вес.ч. после добавки метанола и соляной кислот1Л используют в следующей операции спиртового а1ШДолиза. Содержание неионогенного хлора в ионите повышает до 3,1 5% (увеличение на 65%). В. Дополнительное аминиро1У1иие. Для удаления остатков метанола, ме- . тилаля, соляной кислоты и хлористого аммония ионит промы1шют трехкратным J количеством вош., после чего к 211мзс.ч. нонита доба1шяют 20 вес.ч. 25).-ного водного раствора аммиака, смесь нагук вают до 40 С и при перемешивании гм,1держиваюг 6 ч. Содержание неионогенного хлора в иот-ште снижается до 0,8%. Снесь охлаждайт, отделяют 20 вес. ч. фильтрата, содержащего около 0,2 вес. ч. хлористого аммония, 4 7 вес. ч. аммиака и 15,1 вес. ч. воды. Фильтрат или дона сышают аммиаком и используют повтор ни для аминироваиия игат применяют как жидкое удобрение.

Г. Карбоксимети;шрованне.

20 вес.ч. ионита после дополнительного аминирования промьшают двухкрат. ным количеством воды от остатков аммика. Затем к 20 вес.ч. ионита добавляют 45 вес. ч. вопы и 15 гзес.ч. монохлорук сусной кислоты, после чего 10 вес. ч. углекислого кальщгя в пороигке. Температуру при перемешивании подштмают до 8О-85 С и выдержипагот 10 ч. Во время выдержки по мере высвобождения добав лягот euie 6 вес. ч. порошка угле1сислого кальция.

После окончания карбоксиметилирования ионит отделяют от раствора. Раствор после охлаждения фильтруют, фильтрат укрепляют монозшоруксусной кислотой и применяют для следующей операции карбоксиметилирования, из осадка перекристаллизацией получают гликолят кальция

требуемой чистоты. Иоиит промывают водой н после центрифугирования получают 20 вес.ч. амфотерного ионита с влажностью 48-51%.

П р и м е,р2. Стадию А проводят так же, как в примере 1 без всяких изменений. Стадия Б отличается от примера 1 только добавкой 1,5, вес. ч. безводного хлорида цинка - катализатора хлорметилирования. Ионит после спиртового ащ1долиэа имеет содержание неионо генного хлора 3,4%. Стадии В и Г проводят так же, как в примере 1 без всяких изменений.

Примерз. Стадию А проводят так же, как и в примере 1 без всяких изменений. Стадия Б отличается от при- .мера 1 только добавкой 1,5 вес.ч. безводного хлорида железа (lil). Ионит после стадии спиртового ацидолиза имеет содер.жание неионогениого хлора 3,8%. Стадии В и Г проводят так же, как в примере 1 без всяких изменений.

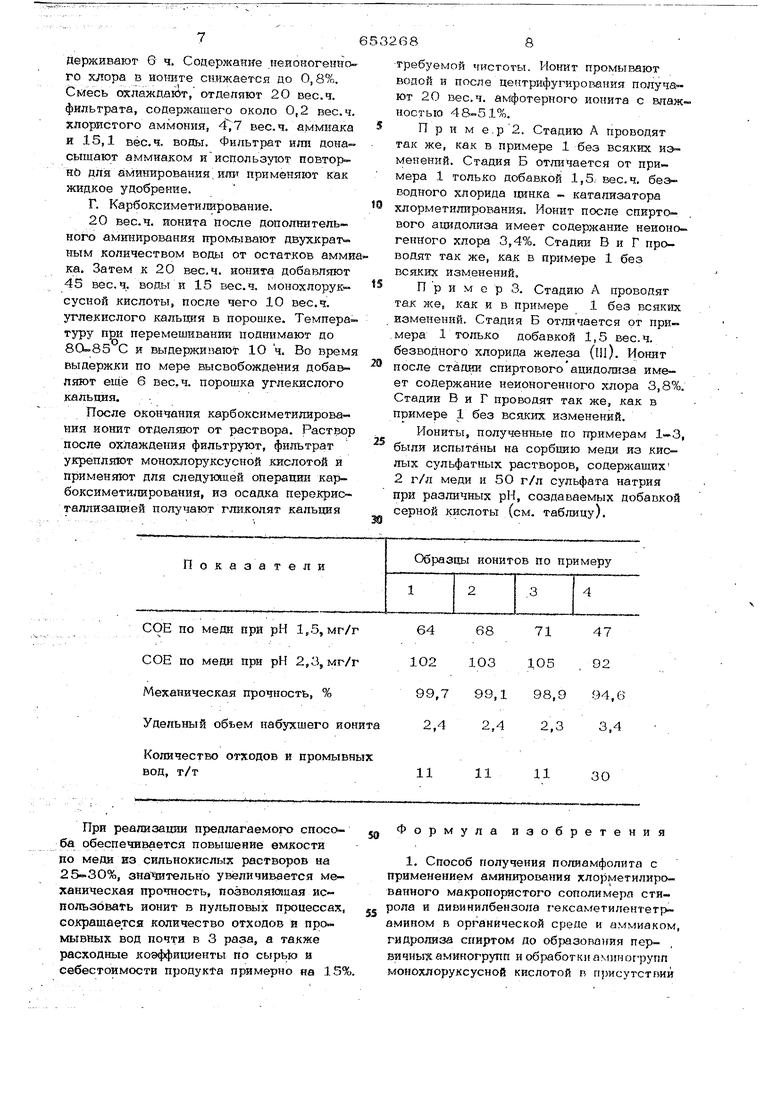

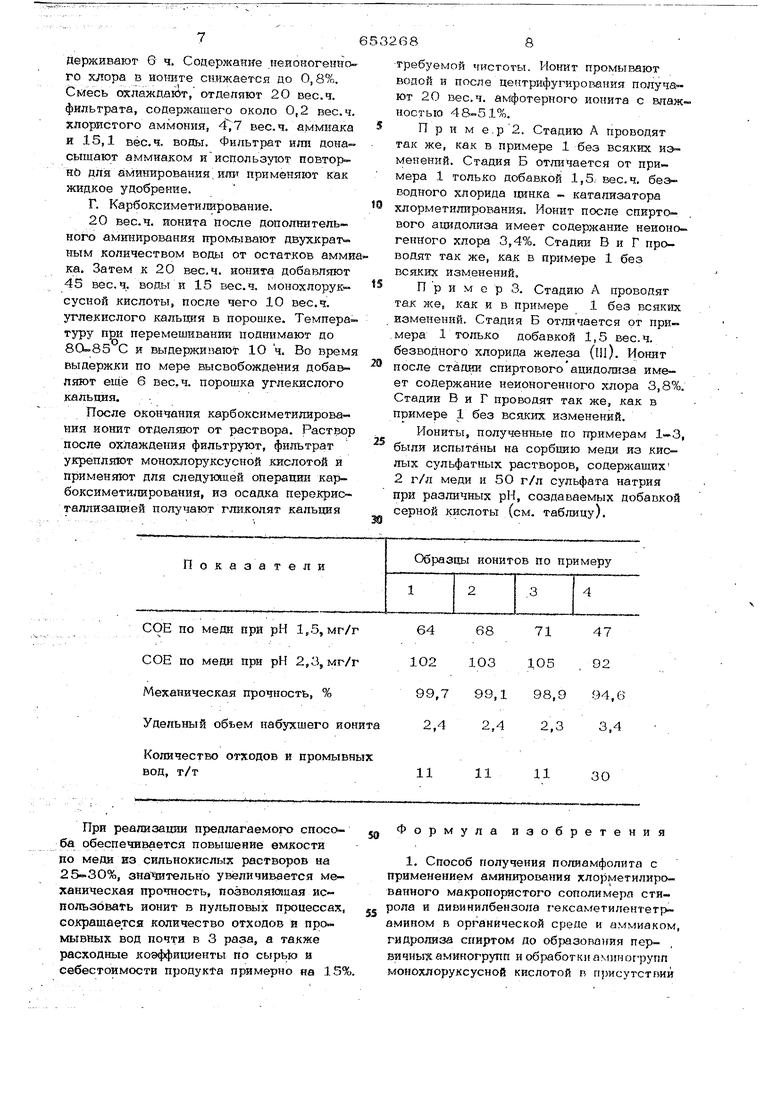

Иониты, полученные по примерам 1-3, были испытаны на сорбцию меди из кислых сульфатных растворов, содержащих 2 г/л меди и 5О г/л сульфата натрия при различных рН, создаваемых добавкой серной кислоты (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНОГО СОРБЕНТА МЕДИ | 1993 |

|

RU2034854C1 |

| Способ получения анионита | 1978 |

|

SU1060628A1 |

| Способ получения анионитов | 1978 |

|

SU751809A1 |

| Способ получения ионитов | 1975 |

|

SU537086A1 |

| Способ получения анионитов | 1977 |

|

SU732293A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХСШИТОГО ПОЛИСТИРОЛА | 2021 |

|

RU2780484C1 |

| Способ получения ионитов | 1977 |

|

SU622820A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения ионообменных смол | 1975 |

|

SU704460A4 |

Количество отходов и промывных вод, т/т При реализации предлагаемого cnocoiба. обеспечивается повышение емкости по меди из сильнокислых растворов на 25-30%, зна есительно увеличивается механическая прочность, позволяющая использовать ионит в пульповых процессах, сокращается количество отходов и про, мывных вод почти в 3 раза, а также расходные коэффициенты по сырью и себестоимости продукта примерно на 15%

11

11

11

30 Формула изобретения 1. Способ получения полиамфолита с применением аминирования тслорметилиро- ванного макропористого сополимера стирола и дивинилбензола гексаметилентетрамином в органической среде и аммиаком, гидролиза спиртом до образования первичных аминогрупп и обработки амин огрупп мояохлоруксусной кислотой в присутствии 9 6532 нейтрализующего агента, о т л и ч а их щ и и с я тем, Что, с целью упрощения технологии процесса, сокращения и утилизации отходов и увеличения сорбционной емкости по меди, в качестве органи- ческой среды на стадии аминирования ио- пользуют смесь метилаля и мётанолй при весовом соотношении 2О-.6О;8О-40 соответственно в качестве нейтрализующего агента - углекислый кальций, аминирование аммиаком осуществляют после стадии ацидолиза. 6810 2. Способ поп. 1, о т л и ч а ю ш в и с я тем, что, с целью введения в сополимер дополнительных хлорметильных групп, стадию ацидоляза ведут в присутствии катализаторов хлорметилирования при 65-7 О С в течение 12-15 ч. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 441314, кл, С 22 В 15/12, 1975. 2. Патент ГДР № 79152, кл. 39 в 27/08, 1972.

Авторы

Даты

1979-03-25—Публикация

1976-11-18—Подача