Изобретение относится к области нефтепереработки, в частности, к способу получения высокооктанового бензина и может быть использовано на установках каталитического риформинга прямогонных бензиновых фракций с целью получения авиационного бензина Б-91/115.

Известен способ получения высокооктанового бензина путем каталитического риформинга прямогонных бензиновых фракций в присутствии алюмоплатинового катализатора при температуре 480-530оС, давлении до 40 атм с последующей ректификацией продуктов риформинга на две фракции: первой фракции с температурой конца кипения 120оС и ниже, и второй фракции с температурой начала кипения 120оС и выше.

Первую фракцию подвергают контактированию с алюмоплатиновым катализатором с последующим смешением продуктов контактирования со второй фракцией.

Известен также способ получения автомобильного бензина путем многоступенчатого риформинга прямогонных бензиновых фракций, проводимого в присутствии алюмоплатинового катализатора, включающий ректификацию жидких продуктов риформинга перед последней ступенью с получением первой и остаточной фракции, имеющей температуру начала кипения в пределах 85-104оС, подачу ее на последнюю ступень риформинга и смешение полученных продуктов с первой фракцией [2] .

Наиболее близким к предлагаемому техническому решению по существу является способ получения высокооктанового бензина путем каталитического риформинга бензиновых фракций с последующей ректификацией полученного риформата. Ректификацию проводят с получением фракции, выкипающей в пределах от 40-65оС до 140-165оС и остаточной фракции с последующим деалкилированием остаточной фракции. Остаточную фракцию подвергают термическому каталитическому гидродеалкилированию или каталитическому деалкилированию в присутствии водяного пара [3] .

Недостатком известных способов является невозможность получения высокооктанового бензина требуемого фракционного состава, а также большие энергозатраты на ректификацию всего объема риформата.

Изобретение направлено на разработку способа получения высокооктановых бензинов, позволяющего при расширении ресурсов авиационных бензинов обеспечить снижение энергозатрат и экономию дефицитных компонентов (толуола, этиловой жидкости) на их производство.

Предлагается способ получения высокооктанового бензина путем каталитического риформинга прямогонной бензиновой фракции с последующим фракционированием полученного риформата, согласно которому фракционированию подвергают 30-90 мас. % бензина каталитического риформинга, при этом выделяют фракцию, выкипающую в пределах 35-150оС, которую затем смешивают с алкилбензином и бензином каталитического риформинга при их количестве, соответственно, мас. % : 40-70, 20-40, 10-30;

Способ осуществляют следующим образом.

Прямогонную бензиновую фракцию 75-180оС подвергают каталитическому риформингу в присутствии Рt - содержащего катализатора при температуре 470-520оС и давлении 1,5-3,5 МПа, 30-90 мас. % полученного бензина подвергают фракционированию с выделением фракции, выкипающей в пределах 35-150оС, которую затем смешивают с алкилбензином и бензином каталитического риформинга при их количестве, соответственно, мас. % : 40-70, 20-40 и 10-30.

Этим способом получают основу авиационного бензина, в которую добавляют присадки в соответствии с ГОСТ 1012-72: тетраэтилсвинец (ГОСТ 988-65) до 2,5 г на 1 кг; антиокислители: агидол-1 (ТУ 38.5901237-90) до 0,01 мас. % или 4-оксидифениламина (ТУ 6-14-524-77) до 0,005 мас. % ; красители (органический жирорастворимый зеленый, 6Ж ТУ 6-14-1021-79 или органический зеленый антрахиновый, ТУ 6-36-5800167-985-90) 6±0,1 мг на 1 кг.

Прямогонную бензиновую фракцию 85-180оС подвергают риформингу в присутствии катализатора, содержащего, мас. % 0,36 Pt, 0,20 Re, 0,25 Cd, 0,9 Cl и остальное Al2O3 при температуре 500оС и давлении 3,0 МПа, объемной скоростью подачи сырья 1,6 г-1, кратности циркуляции водородсодержащего газа 1200 нм/м3.

Получают продукт риформинга, выход 83,2 мас. % на сырье, который используют во всех приведенных примерах.

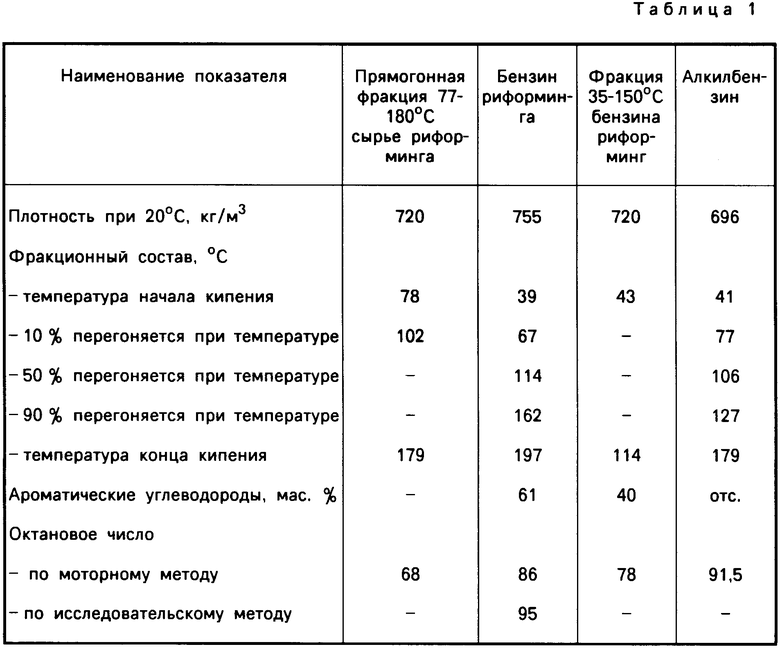

Характеристика прямогонной фракции 75-180оС - сырья риформинга, бензина риформинга, фракции 35-150оС бензина риформинга и алкилбензина - представлена в табл. 1.

П р и м е р 1. Фракционированию подвергают 90 мас. % бензина каталитического риформинга, при этом выделяют фракцию, выкипающую в пределах 35-150оС, которую смешивают с алкилбензином и бензином каталитического риформинга при их количестве, соответственно, мас. % 70, 20, 10.

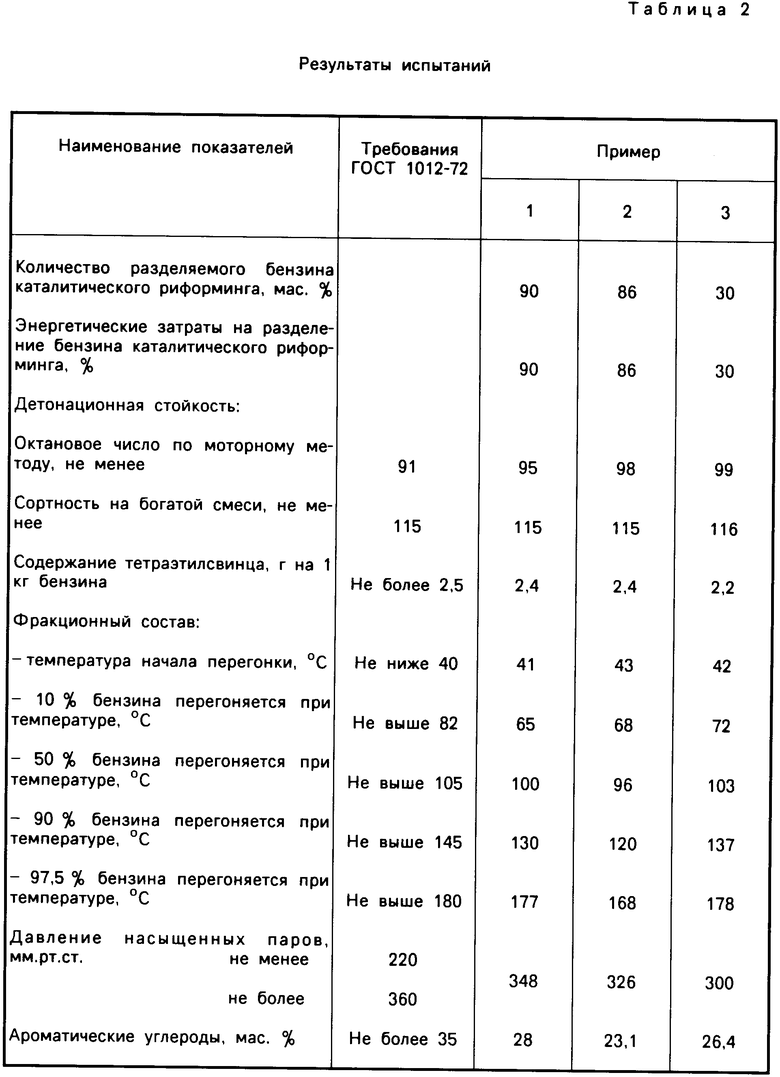

В полученную основу добавляют тетраэтилсвинец 2,4 г на 1 кг, агидол-1 0,01 мас. % и краситель зеленый антрахиноновый 6 мг на 1 кг. Получают авиационный бензин Б-91/115. Качество продукта приведено в табл. 2.

П р и м е р 2. Фракционированию подвергают 86 мас. % бензина каталитического риформинга, при этом выделяют фракцию, выкипающую в пределах 35-150оС, которую смешивают с алкилбензином и бензином каталитического риформинга при их количестве, соответственно, мас. % : 46, 40, 14.

В полученный продукт добавляют: тетраэтилсвинец 2,4 г на 1 кг; 4-оксидифениламин 0,005 мас. % ; краситель жирорастворимый зеленый 6Ж.

Получают авиационный бензин Б-91/115. Качество продукта приведено в табл. 2.

П р и м е р 3. Фракционированию подвергают 30 мас. % бензина каталитического риформинга, при этом выделяют фракцию, выкипающую в пределах 35-150оС, которую смешивают с алкилбензином и бензином каталитического риформинга при их количестве, соответственно, мас. % : 40, 30, 30.

В полученный продукт добавляют: тетраэтилсвинец 2,2 г на 1 кг; агидол-1 0,008 мас. % краситель зеленый антрахиноновый.

Получают авиационный бензин Б-91/115. Качество продукта приведено в табл. 2.

Как следует из табл. 2 предлагаемый способ позволяет в отличие от известного получить бензин, отвечающий всем требованиям нормативно-технической документации. Наряду с расширением ресурсов авиационных бензинов способ позволяет снизить затраты энергетических средств и дефицитных компонентов на их производство. Способ позволяет получить авиабензин без добавления толуола, с пониженным содержанием ароматических углеводородов. (56) 1. Авторское свидетельство СССР N 625407, кл. С 10 G 59/00, 1982.

2. Авторское свидетельство СССР N 707306, кл. С 10 G 35/04, 1982.

3. Авторское свидетельство СССР N 665742, кл. С 10 G 59/00, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2009168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1995 |

|

RU2078792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1997 |

|

RU2108367C1 |

| ТОПЛИВНАЯ КОМПОЗЦИЯ | 1993 |

|

RU2044033C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЭТИЛИРОВАННОГО АВИАБЕНЗИНА Б-92/115 | 2015 |

|

RU2613087C1 |

| ТОПЛИВО | 2003 |

|

RU2241736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2008 |

|

RU2387699C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА Б95/130 | 2014 |

|

RU2556692C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ВЫСОКО- И НИЗКООКТАНОВОГО НЕЭТИЛИРОВАННЫХ АВТОБЕНЗИНОВ | 1993 |

|

RU2046819C1 |

Сущность изобретения: высокооктановый бензин получают каталитическим риформингом прямогонной бензиновой фракции. 30 - 90% полученного бензина риформинга фракционируют и выделяют фракцию, выкипающую в интервале 35 - 150 С. Эту фракцию в количестве 40 - 70% смешивают с 10 - 30% бензина каталитического риформинга и до 100% добавляют алкилбензина. 2 табл. 3 пр.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАКТИВНОГО БЕНЗИНА путем каталитического риформинга прямогонной бензиновой фракции с последующим фракционированием полученного бензина риформинга, отличающийся тем, что фракционированию подвергают 30 - 90 мас. % бензина риформинга с выделением фракции, выкипающей в интервале 35 - 150oС, и смешиванием ее с алкилбензином и бензином каталитического риформинга при следующем соотношении компонентов, мас. % :

Фракция бензина риформинга 40 - 70

Бензин каталитического риформинга 10 - 30

Алкилбензин До 100

Авторы

Даты

1994-03-15—Публикация

1992-05-13—Подача