Изобретение касается производства моторных топлив, в частности получения высокооктанового бензина, и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения высокооктанового бензина путем каталитического риформинга прямогонной бензиновой фракции с последующим фракционированием 30-90% полученного бензина риформинга с выделением фракций, выкипающих в интервалах температур 35-150oC и 100-190oC и смешением их с алкилбензином и головной прямогонной фракцией (RU, патент N 2009168, C 10 G 59/00, 1992).

Недостатком указанного способа являются невысокие октановые числа получаемых топлив, поэтому для приготовления товарных топлив требуется добавление этиловой жидкости.

Известен способ получения высокооктанового бензина путем каталитического риформинга прямогонной бензиновой фракции, фракционирования 30-90% бензина каталитического риформинга с выделением фракции, выкипающей в интервале температур 35-150oC и последующего смешения выделенной фракции с бензином каталитического риформинга и алкилатом в количестве 40-70, 10-30 до 100% от массы смеси соответственно (RU, патент N 2009167, C 10 G 59/00, 1992).

Однако данный способ не позволяет получить бензины с октановым числом 95, 98 пунктов без добавления этиловой жидкости.

Наиболее близким техническим решением к заявляемому изобретению является способ получения высокооктанового бензина путем предварительной гидроочистки прямогонной бензиновой фракции НК-160oC при температуре 330-380oC, давлении 3,3-3,7 МПа в присутствии никельмолибденового катализатора, фракционирования гидрогенизата с получением фракций НК-85oC и 85oC - КК, изомеризации фракции НК - 85oC при температуре 250-280oC, давлении 2,5-2,8 МПа в присутствии алюмоплатинового катализатора, каталитического риформинга фракции 85oC - КК, фракционирования 10-40 мас.% бензина каталитического риформинга с получением фракции бензина каталитического риформинга, выкипающий в интервале температур 110oC - КК, смешения фракции 110oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата и изомеризата в соотношении, мас. %: 15-40, 30-60, 15-40, 5-15 соответственно и дополнительного введения в целевой продукт 1-15 мас.% простых эфиров спиртов C1-C5 или их смесей с низшими спиртами C1-C4 (RU, патент N 2078792, C 10 G 63/00, 1997 - прототип).

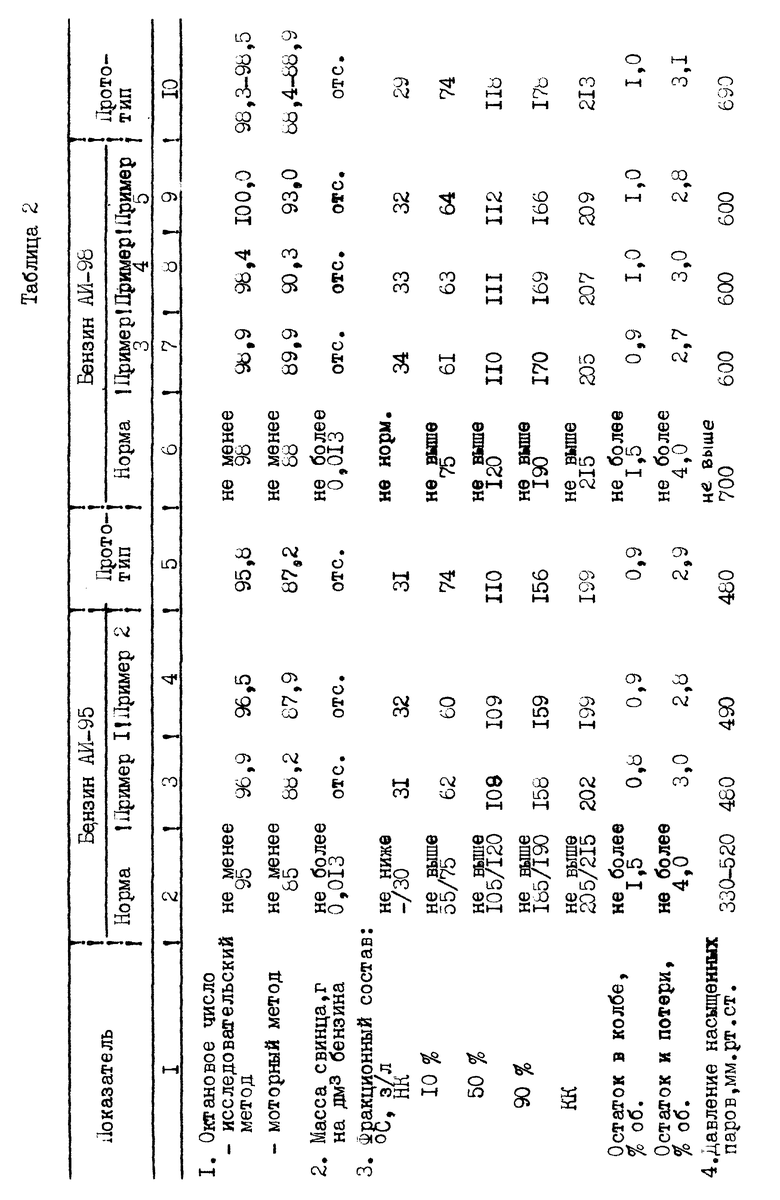

Недостатком этого способа получения высокооктанового бензина является повышенное содержание ароматических углеводородов в целевом продукте (37,9-44,4 об. %) и низкая испаряемость - 10 и 50% объема бензина выкипает при температурах, близких к предельно допустимым значениям действующих в настоящее время стандартов (75 и 120oC соответственно).

С 01.01.99 года вводится новый ГОСТ 51105-97 "Топлива для двигателей внутреннего сгорания. Бензины неэтилированные". Этим стандартом устанавливаются очень жесткие требования к испаряемости бензинов. Объем испарившегося бензина при температуре 70oC должен составлять не менее 15%, объем испарившегося бензина при температуре 100oC - не менее 40%, что потребует вовлечения в композиции высокооктановых бензинов значительного количества легкокипящих бензиновых фракций.

Кроме того, к перспективным автомобильным бензинам, конкурентоспособным на eвропейских и мировых рынках, предъявляются ограничительные требования по содержанию ароматических углеводородов (не более 35 об.%); особенно жесткое требование предъявляется к содержанию наиболее токсичного из ароматических углеводородов - бензола. Технической задачей изобретения является повышение качества целевого продукта за счет улучшения его экологических характеристик, детонационных и пусковых свойств путем снижения содержания ароматических углеводородов, в том числе наиболее токсичного из них - бензола, и низкооктановых парафиновых углеводородов C7-C9.

Сущность изобретения заключается в том, что в известном способе получения высокооктанового бензина путем предварительной гидроочистки прямогонного бензина, ректификации гидрогенизата с получением легкокипящей и тяжелокипящей фракций, изомеризации первой фракции и каталитического риформинга второй фракции, фракционирования части бензина каталитического риформинга с получением целевой фракции, смешения полученной фракции бензина каталитического риформинга, бензина каталитического риформинга, алкилата и изомеризата, согласно изобретению фракционированию подвергают 40-80 мас.% бензина каталитического риформинга с получением фракции, выкипающей в интервале температур НК - 85oC, часть которой смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%, оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 300-400oC и давлении 2,5-3,5 МПа, выделяют фракцию бензина каталитического риформинга, выкипающую в интервале температур 130oC - КК, и проводят смешение фракции 130oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата в соотношении, мас.%: 15-45, 1-40, 5-40, 3-30 соответственно, в целевой продукт в некоторых случаях дополнительно вводят 1,0-15,0 мас.% простых эфиров спиртов C1-C5 или их смесей с низшими спиртами C1-C4

Исследованиями установлено, что во фракции НК - 85oC бензина каталитического риформинга, обладающей необходимыми пусковыми свойствами, содержится 16,9% бензола. В связи с этим предлагается перед компаундированием товарных экологически чистых высокооктановых бензинов подвергать эту фракцию дополнительной переработке с целью удаления бензола по следующим двум направлениям;

- часть фракции НК-65oC бензина каталитического риформинга смешивать с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%;

- оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергать гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 300-400oC и давлении 2,5-3,5 МПа.

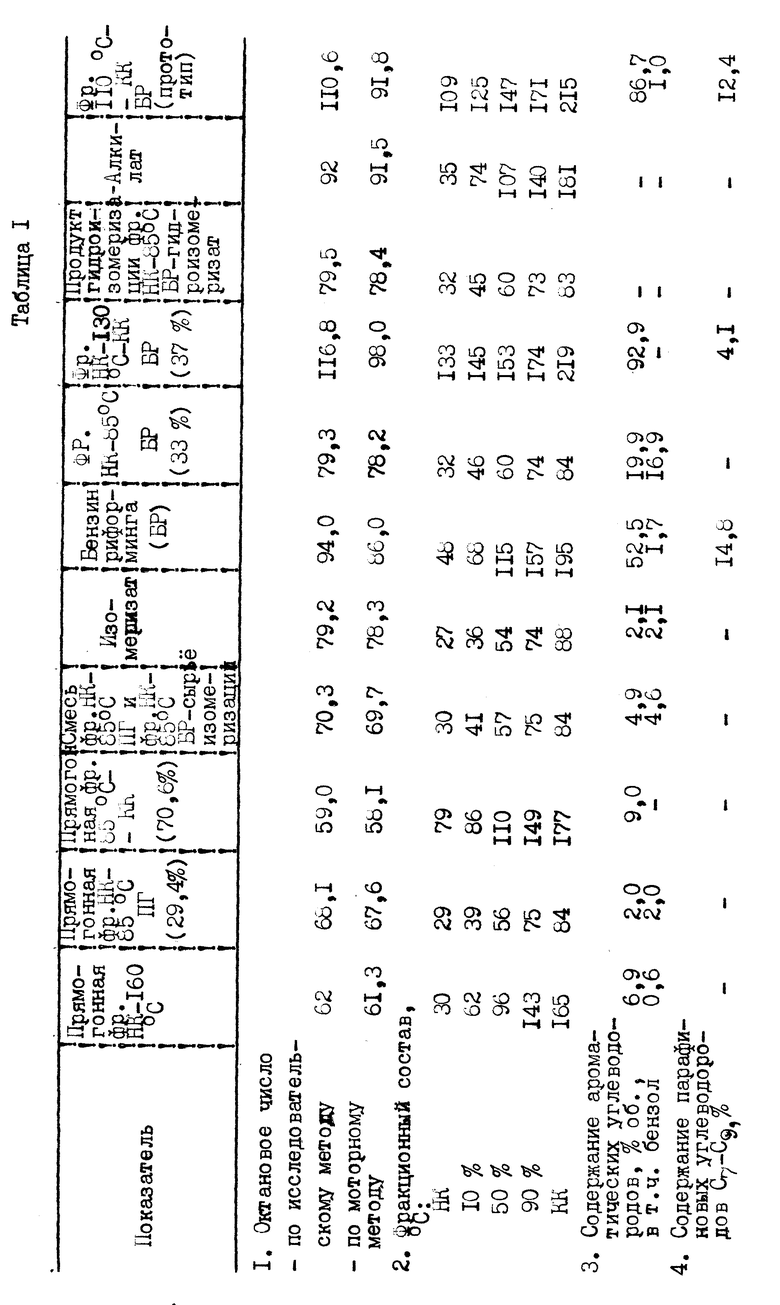

Исследованиями установлено, что фракция 130oC - КК бензина каталитического риформинга содержит в 3 раза меньше по сравнению с фракцией 110oC - КК бензина каталитического риформинга (прототип) низкооктановых парафиновых углеводородов C7-C9 (12,4% и 4,1% соответственно), среднее октановое число которых составляет минус 20 пунктов, при этом бензол отсутствует полностью. Октановое число фракции 130oC КК достигает 98 пунктов по моторному методу (м. м. и значительно выше, чем у фракции 110oC - КК, имеющей октановое число 91,8 м.м.

Способ проводят следующим образом. Прямогонную бензиновую фракцию НК - 160oC подвергают гидроочистке при температуре 330-350oC, давлении 3,3-3,7 МПа в присутствии никельмолибденового катализатора и затем фракционированию с получением легкокипящей фракции НК - 85oC и тяжелокипящей фракции 85oC - КК, первую фракцию подвергают изомеризации с образованием изомеризата при температуре 250-280oC, давлении 2,5-2,8 МПа в присутствии алюмоплатинового катализатора, а вторую фракцию подвергают каталитическому риформингу, затем 40-80 мас.% бензина каталитического риформинга подвергают фракционированию с получением фракций бензина каталитического риформинга, выкипающих в интервалах температур НК - 85oC и 130oC - КК.

Далее часть фракции НК - 85oC бензина каталитического риформинга смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%. Оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 300-400oC и давлении 2,5-3,5 МПа. Целевой продукт получают смешением фракции 130oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата в соотношении, мас. %: 15-45, 1-40, 5-40, 3-30 соответственно. В целевой продукт предлагается также в некоторых случаях вводить дополнительно 1-15 мас.% простых эфиров спиртов C1-C5 или их смесей с низшими спиртами C1-C4.

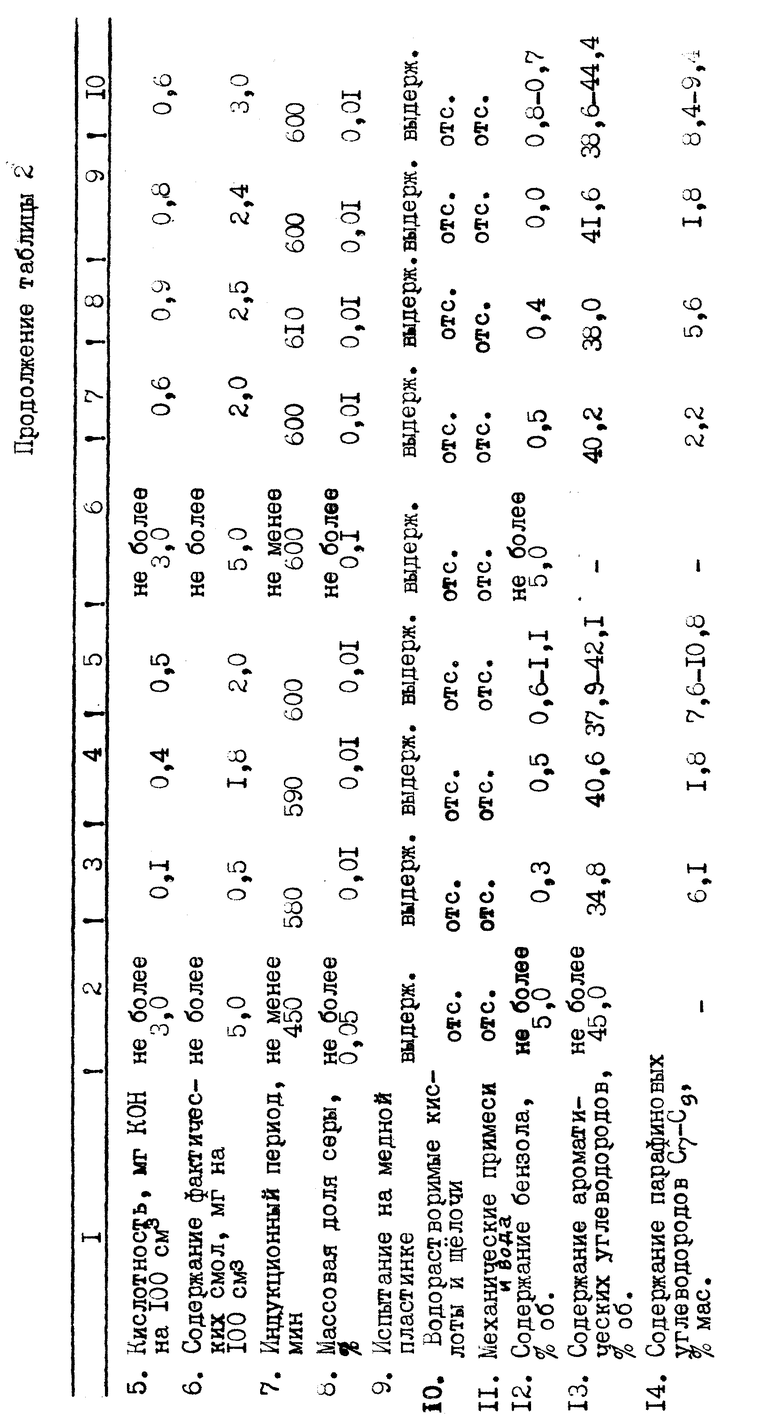

Содержание ароматических углеводородов в целевом продукте составляет 34,8-41,6 об. %, в том числе бензола 0-0,5 об.%, против 37,9-44,4 об.% и 0,6-1,1 об.% соответственно (прототип).

Октановое число целевого продукта достигает 87,9-93 пункта по моторному методу против 87.2-88,9 пунктов м.м. (прототип). Пусковые свойства целевого продукта улучшаются - 10% и 50% объема бензина испаряются при температуре 60o-64oC против 74oC и 108-122oC против 110o-118oC (прототип). Содержание низкооктановых парафиновых углеводородов C7-C9 в целевом продукте составляет 1,8-6,1% против 7,6.10,8% (прототип).

Отличительный признак заявляемого технического решения заключается в выделении фракций бензина каталитического риформинга, выкипающих в интервале температур НК - 85oC и 130oC - КК, смешивании части фракции НК - 85oC бензина каталитического риформинга с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%, гидроизомеризации оставшейся части фракции НК - 85oC бензина каталитического риформинга в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 300-400oC и давлении 2,5-3,5 МПа и последующем смешении фракции 130oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата в соотношении, мас.%: 15-45, 1-40, 5-40, 3-30 соответственно, в дополнительном введении 1,0-15,0 мас.% простых эфиров спиртов C1-C5 или их смесей с низшими спиртами C1-C4.

Примеры осуществления заявляемого изобретения.

Пример 1. Прямогонную бензиновую фракцию НК - 160oC (нефтяную или из газового конденсата) подвергают гидроочистке при температуре 300-350oC, давлении 3,3-3,7 МПа в присутствии никельмолибденового катализатора, затем фракционированию с получением легкокипящей фракции НК - 85oC и тяжелокипящей фракции 85oC - КК, характеристика которых представлена в таблице 1.

Первую фракцию подвергают изомеризации с образованием изомеризата при температуре 250-280oC, давлении 2,5-2,8 МПа в присутствии алюмоплатинового катализатора, а вторую фракцию подвергают каталитическому риформингу при температуре 520oC, давлении 2,0 МПа, объемной скорости подачи сырья 1,6 ч-1 и кратности циркуляции водородсодержащего газа 1200 нм3/м3. Получают бензин каталитического риформинга, 40% которого подвергают фракционированию для выделения фракций, выкипающих в интервале температур НК - 85oC и 130oC - КК. Далее часть фракции НК - 85oC бензина каталитического риформинга смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не было 5 мас. %. Оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 300oC и давлении 2,5 МПа. Характеристика сырьевой смеси процесса изомеризации, изомеризата, бензина каталитического риформинга, фракций НК - 85oC и 130oC - КК бензина каталитического риформинга, алкилата и продукта гидроизомеризации фракции НК - 85oC бензина каталитического риформинга - гидроизомеризата представлена в таблице 1.

Целевой продукт получают смешением фракции 130oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилат, изомеризата и/или гидроизомеризата в соотношении, мас.%: 17, 40, 40, 3 соответственно. Характеристика полученного продукта и продукта известного способа представлена в таблице 2.

Содержание ароматических углеводородов в целевом продукте составляет 34,8 об.%, ниже, чем содержание ароматических углеводородов в целевом продукте, полученного известным способом (таблица 2), ниже также содержание низкооктановых парафиновых углеводородов C7-C9 и наиболее токсичного из ароматических углеводородов бензола; выше октановое число и улучшены пусковые свойства продукта.

Пример 2. Прямогонную бензиновую фракцию НК - 160oC подвергают гидроочистке в условиях примера 1, затем фракционированию с получением легкокипящей фракции НК -85oC и тяжелокипящей фракции 85oC - КК. Первую фракцию подвергают изомеризации в условиях примера 1 с образованием изомеризата, а вторую фракцию подвергают каталитическому риформингу в условиях примера 1. Получают бензин каталитического риформинга, 80% которого подвергают фракционированию для выделения фракций, выкипающих в интервале температур НК - 85oC и 130oC - КК. Далее часть фракции НК - 85oC бензина каталитического риформинга смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%. Оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 400oC и давлении 3,5 МПа. Характеристика сырьевой смеси процесса изомеризации, изомеризата, бензина каталитического риформинга, фракций НК - 85oC и 130oC - КК бензина каталитического риформинга, алкилата и продукта гидроизомеризации фракции НК - 85oC бензина каталитического риформинга-гидрогенизата представлена в таблице 1. Целевой продукт получают смешением фракции 130oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата в соотношении, мас. % 45, 1, 24, 30 соответственно. Характеристика полученного продукта представлена в таблице 2.

Содержание ароматических углеводородов в целевом продукте составляет 40,6 об. %, ниже, чем содержание ароматических углеводородов в целевом продукте, полученного известным способом (табл. 2), ниже также содержание низкооктановых парафиновых углеводородов C7-C9 и наиболее токсичного из ароматических углеводородов бензола; выше октановое число и улучшены пусковые свойства продукта.

Пример 3. Прямогонную бензиновую фракцию НК -160oC подвергают гидроочистке в условиях примера 1, затем фракционированию с получением легкокипящей фракции НК - 85oC и тяжелокипящей фракции 85oC - КК. Первую фракцию подвергают изомеризации в условиях примера 1 с образованием изомеризата, а вторую фракцию подвергают каталитическому риформингу в условиях примера 1. Получают бензин каталитического риформинга, 60% которого подвергают фракционированию для выделения фракций, выкипающих в интервале температур НК - 85oC и 130oC - КК. Далее часть фракции НК - 85oC бензина каталитического риформинга смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%. Оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 350oC и давлении 3,0 МПа. Характеристика сырьевой смеси процесса изомеризации, изомеризата, бензина каталитического риформинга, фракций НК - 85oC и 130oC - КК бензина каталитического риформинга, алкилата и продукта гидроизомеризации фракций НК - 85oC бензина каталитического риформинга-гидроизомеризата представлена в таблице 1.

Целевой продукт получают смешением фракции 130oC КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата соотношении, мас.%: 40, 25, 5, 30 соответственно. Характеристика полученного продукта представлена в таблице 2.

Содержание ароматических углеводородов в целевом продукте составляет 40,2 об.%, ниже, чем содержание ароматических углеводородов в целевом продукте, полученного известным способом (табл. 2), ниже также содержание низкооктановых парафиновых углеводородов C7-C9 и наиболее токсичного из ароматических углеводородов бензола; октановое число и улучшены пусковые свойства продукта.

Пример 4. Прямогонную бензиновую фракцию НК - 160oC подвергают гидроочистке в условиях примера 1, затем фракционированию с получением легкокипящей фракции НК - 85oC и тяжелокипящей фракции 85oC - КК. Первую фракцию подвергают изомеризации в условиях примера 1 с образованием изомеризата, а вторую фракцию подвергают каталитическому риформингу в условиях примера 1. Получают бензин каталитического риформинга, 70% которого подвергают фракционированию для выделения фракций, выкипающих в интервале температур НК - 85oC и 130oC - КК. Далее часть фракции НК - 85oC бензина каталитического риформинга смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%. Оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 360oC и давлении 3,5 МПа. Характеристика сырьевой смеси процесса изомеризации, изомеризата, бензина каталитического риформинга, фракций НК - 85oC и 130oC - КК бензина каталитического риформинга, алкилата и продукта гидроизомеризации фракций НК - 85oC бензина каталитического риформинга-гидроизомеризата представлена в таблице 1. Целевой продукт получают смешением фракции 130oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата в соотношении, мас.%: 15, 30, 35, 20 соответственно, к полученному продукту дополнительно вводят 10 мас.% простых эфиров спиртов C1-C5 или их смесей с низшими спиртами C1-C4. Характеристика полученного продукта представлена в таблице 2.

Содержание ароматических углеводородов в целевом продукте составляет 38 об. %, ниже, чем содержание ароматических углеводородов в целевом продукте, полученного известным способом (табл. 2), ниже также содержание низкооктановых парафиновых углеводородов C7-C9 и наиболее токсичного из ароматических углеводородов - бензола; выше октановое число и улучшены пусковые свойства продукта.

Пример 5. Прямогонную бензиновую фракцию НК - 160oC подвергают гидроочистке в условиях примера 1. Затем фракционированию с получением легкокипящей фракции НК - 85oC и тяжелокипящей фракции 85oC - КК. Первую фракцию подвергают изомеризации в условиях примера 1 с образованием изомеризата, а вторую фракцию подвергают каталитическому риформингу в условиях примера 1. Получают бензин каталитического риформинга, 50% которого подвергают фракционированию для выделения фракций, выкипающих в интервале температур НК - 85oC и 130oC - КК. Далее часть фракции НК - 85oC бензина каталитического риформинга смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас.%. Оставшуюся часть фракции НК - 85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 350oC и давлении 2,5 МПа. Характеристика сырьевой смеси процесса изомеризации, изомеризата, бензина каталитического риформинга, фракций НК - 85oC и 130oC - КК бензина каталитического риформинга, алкилата и продукта гидроизомеризации фракции НК - 85oC бензина каталитического риформинга-гидроизомеризата представлена в таблице 1. Целевой продукт получают смешением фракции 130oC - КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата в соотношении, мас. %: 45, 1, 40, 14 соответственно. Характеристика полученного продукта представлена в таблице 2.

Содержание ароматических углеводородов в целевом продукте составляет 41,6 об. %, ниже, чем содержание ароматических углеводородов в целевом продукте, полученного известным способом (табл. 2), ниже также содержание низкооктановых парафиновых углеводородов C7-C9 и отсутствует наиболее токсичный из ароматических углеводородов - бензол; выше октановое число и улучшены пусковые свойства продукта. Из представленных в таблице 2 данных видно, что предлагаемый способ позволяет повысить качество целевого продукта за счет снижения в нем содержания ароматических углеводородов, в том числе наиболее токсичного из ароматических углеводородов - бензола, и содержания низкооктановых парафиновых углеводородов C7-C9; повысить октановое число и улучшить пусковые свойства продукта.

Предлагаемое изобретение может быть использовано на нефтеперерабатывающих заводах топливного направления для получения высокооктановых экологических чистых бензинов, конкурирующих с аналогичными бензинами европейского стандарта.

Дополнительными преимуществами предлагаемого способа по сравнению с известным способом являются:

1. Увеличение объемов производства высокооктановых экологически чистых бензинов за счет расширения ресурсов компонентов, вовлекаемых при приготовлении высококачественной товарной продукции.

2. Использование целевого продукта на автотранспорт позволит снизить вредные выбросы в атмосферу, то есть уменьшить загрязнение окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2008 |

|

RU2387699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1995 |

|

RU2078792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1999 |

|

RU2146275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2145627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1999 |

|

RU2153523C1 |

| ТОПЛИВО | 2001 |

|

RU2186091C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1997 |

|

RU2108367C1 |

Описывается способ получения экологически чистого высокооктанового бензина, включающий предварительную гидроочистку прямогонного бензина, ректификацию гидрогенизата с получением легкокипящей и тяжелокипящей фракций, изомеризацию первой фракции и каталитический риформинг второй фракции, фракционирование части бензина каталитического риформинга с получением целевой фракции, смешение полученной фракции бензина каталитического риформинга, алкилата и изомеризата, отличающийся тем, что фракционированию подвергают 40 - 80 мас. % бензина каталитического риформинга с получением фракции, выкипающей в интервале температур НК-85oC, часть которой смешивают с легкокипящей фракцией гидрогенизата в количестве, обеспечивающем допустимое суммарное содержание бензола в сырьевой смеси процесса изомеризации - не более 5 мас. %, оставшуюся часть фракции НК-85oC бензина каталитического риформинга подвергают гидроизомеризации в отдельном реакторе в присутствии катализатора, содержащего металлы VIII группы на окиси алюминия, при температуре 300 - 400oC и давлении 2,5 - 3,5 МПа, выделяют фракцию бензина каталитического риформинга, выкипающую в интервале температур 130oC-КК, и проводят смешение фракции 130oC-КК бензина каталитического риформинга, бензина каталитического риформинга, алкилата, изомеризата и/или гидроизомеризата в соотношении, мас. %: 15 - 45 : 1 - 40 : 5 - 40 : 3 - 30 соответственно. Технический результат - повышение качества целевого продукта. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1995 |

|

RU2078792C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1997 |

|

RU2108367C1 |

| EP 0629683 A1, 21.12.94 | |||

| US 5135639 A, 14.08.92 | |||

| US 3933619 A, 20.01.76 | |||

| EP 0337026 A1, 18.10.89. | |||

Авторы

Даты

1999-06-20—Публикация

1998-07-01—Подача