Изобретение относится к нефтепереработке, в частности к способу получения бензина и может быть использовано на установках каталитического риформинга прямогонных бензиновых фракций с целью получения автомобильных бензинов АИ-91 и А-92.

Известен способ получения автобензина, включающий разделение прямогонного бензина НК-200oС на фракции НК-85oС (I), 75-115oС (II) и 90-200oС (III) и последующий каталитический риформинг при различных условиях фракций II и III, разгонку продукта риформинга фракции III и смешение полученных компонентов в соотношении ином, чем в исходном продукте [1].

Недостатком такого способа является значительная сложность и вследствие этого высокие энергозатраты, а также высокое содержание ароматических углеводородов в товарном бензине и недостаточные антидетонационные свойства последнего.

Известен способ получения высокооктанового бензина путем каталитического риформинга прямогонной бензиновой фракции с последующим фракционированием 30-90% полученного бензина риформинга с выделением фракций, выкипающих в интервалах температур 35-150oС и 100-190oС и смешением их с алкилбензином и головной прямогонной фракцией [2].

Недостатком способа является недостаточно высокие антидетонационные свойства получаемых топлив, поэтому для получения товарных продуктов требуется добавление этиловой жидкости.

Наиболее близким к предлагаемому техническому решению является способ получения высокооктанового бензина путем каталитического риформинга прямогонной бензиновой фракции, фракционирования 30-90 мас.% бензина каталитического риформинга с выделением фракции, выкипающей в интервале 35-150oС, и последующего смешения выделенной фракции с бензином каталитического риформинга и алкилатом в количестве 40-70, 10-30, до 100% от массы смеси соответственно [3].

Однако этот способ также не позволяет получить высокооктановый бензин без добавления этиловой жидкости.

Задачей изобретения является расширение ассортимента получаемых высокооктановых экологически чистых бензинов, повышение их детонационных свойств.

Для решения поставленной задачи предлагается способ получения бензина путем каталитического риформинга прямогонной бензиновой фракции, последующего фракционирования 5-70% бензина каталитического риформинга с выделением фракции, выкипающей в интервале 110oС - КК и смешение выделенной фракции бензина каталитического риформинга с алкилатом и бензином каталитического риформинга в следующем соотношении, мас.%:

Фракция 110oС - КК бензина каталитического риформинга - 10-50

Бензин каталитического риформинга - 10-70

Алкилат - до 100

Причем в целевой продукт можно дополнительно вводить до 25 мас.% бензина каталитического крекинга и/или прямогонного бензина и/или газового бензина. Кроме того, в целевой продукт можно дополнительно вводить 1-15 мас.% простых эфиров спиртов С1-С5 или их смеси с низшими спиртами С1-С4.

Отличие предлагаемого технического решения состоит в том, что фракционированию подвергают 5-70 мас.% бензина каталитического риформинга и выделяют фракцию, выкипающую в интервале 110oС - КК, а также соотношение компонентов в целевом продукте.

Указанные отличия позволяют расширить ассортимент выпускаемых товарных автомобильных бензинов с улучшенными экологическими характеристиками без добавления этиловой жидкости.

Ниже приведены примеры осуществления предлагаемого способа.

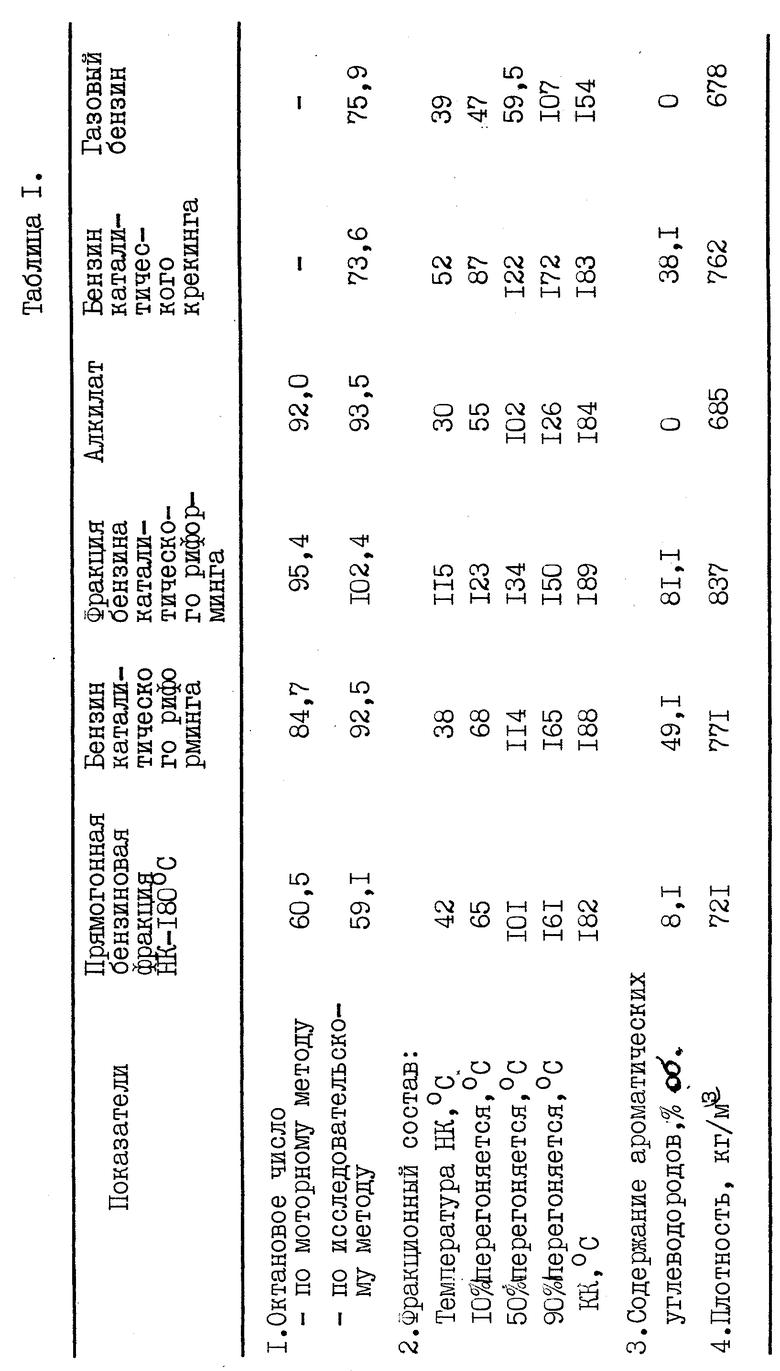

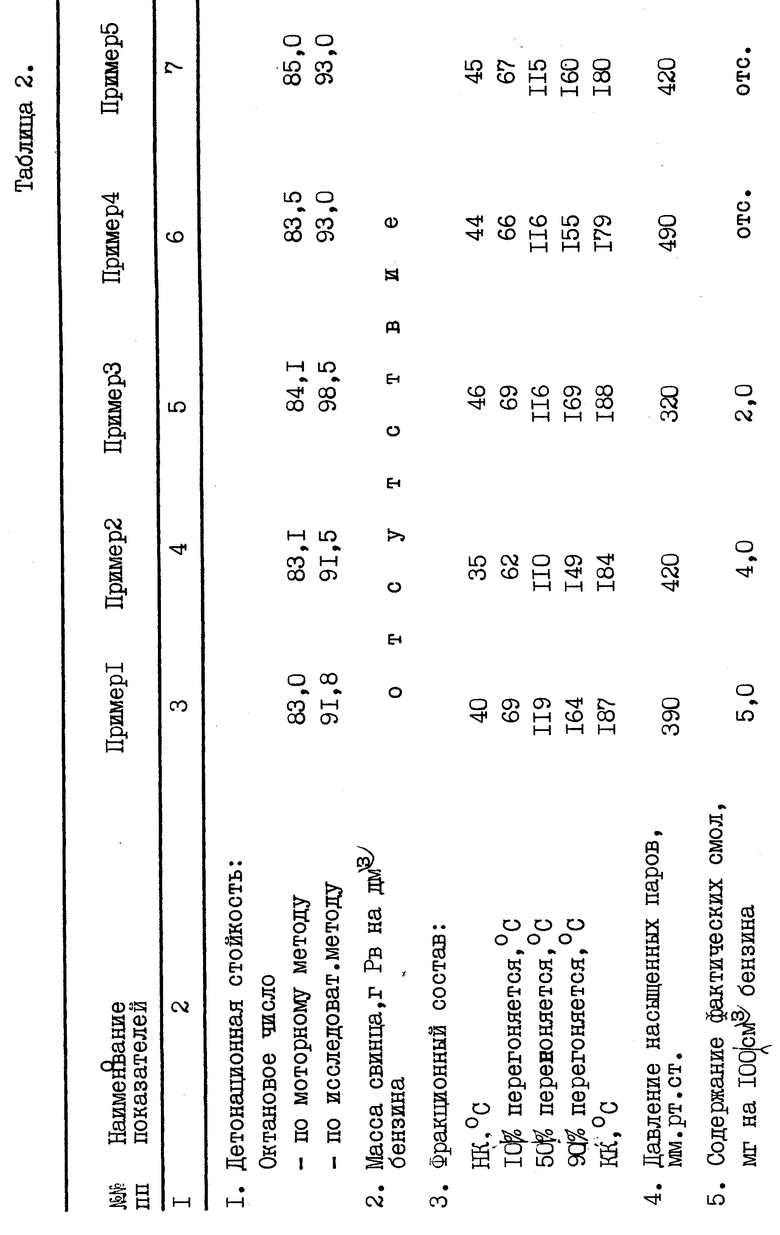

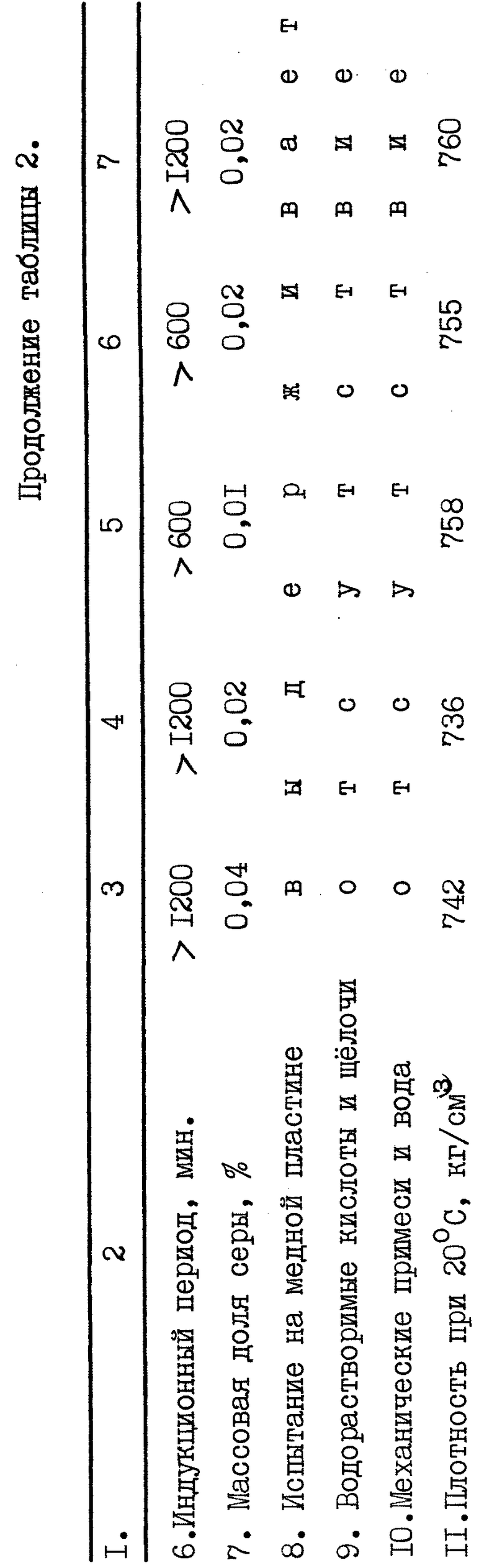

В качестве исходного сырья в примерах использовали прямогонную бензиновую фракцию НК-180oС, характеристика которой приведена в табл. 1. При осуществлении способа в промышленном масштабе может быть использована прямогонная фракция, полученная как из нефти, так и из газового конденсата. Пример 1. Прямогонную бензиновую фракцию подвергают риформингу в присутствии платинорениевого катализатора при температуре 500oС, давлении 2,2 МПа, объемной скорости подачи сырья 1,6 ч-1. Получают бензин каталитического риформинга, 5% которого подвергают фракционированию для выделения фракции 110oС-КК. Характеристика бензина риформинга и фракции 110oС-КК приведена в табл. 1. Фракцию бензина каталитического риформинга, бензин каталитического риформинга, бензин каталитического крекинга и алкилат смешивают в количестве, %: 20, 45, 15, 20 от массы смеси. Получают бензин качество которого приведено в табл. 2.

Пример 2. Прямогонную бензиновую фракцию подвергают каталитическому риформингу и фракционированию в условиях примера 1. Фракцию 110oС-КК бензина каталитического риформинга, бензин каталитического риформинга, прямогонный бензин и алкилат смешивают в количестве соответственно 50, 10, 20, 20 % от массы смеси. Получают бензин, качество которого приведено в табл. 2.

Пример 3. Прямогонную фракцию подвергают каталитическому риформингу в условиях примера 1. 70 мас.% бензина каталитического риформинга подвергают фракционированию с выделением фракции 110oС-КК. Фракцию 110oС-КК, бензин каталитического риформинга и алкилат смешивают в количестве соответственно 10, 85, 5 % от массы смеси. Получают бензин, качество которого приведено в табл. 2.

Пример 4. Прямогонную бензиновую фракцию подвергают каталитическому риформингу в условиях примера 1. 50 мас.% бензина каталитического риформинга подвергают фракционированию с выделением фракции 110oС-КК, которую затем смешивают с бензином каталитического риформинга, бензином каталитического крекинга, газовым бензином, прямогонным бензином и алкилатом в количестве соответственно 30, 35, 10, 10, 5, 10 % от массы смеси. Получают бензин, качество которого приведено в табл. 2.

Пример 5. Прямогонную бензиновую фракцию подвергают каталитическому риформингу в условиях примера 1. 50 мас.% бензина каталитического риформинга подвергают фракционированию, выделяют фракцию 110oС-КК. Фракцию бензина каталитического риформинга, бензин каталитического риформинга, прямогонный бензин, алкилат и метил-трет-бутиловый эфир смешивают в количестве соответственно 20, 30, 20, 18, 12 % от массы смеси. Получают бензин, качество которого приведено в табл. 2.

Реализация предлагаемого способа в промышленном масштабе позволит расширить ассортимент товарных автомобильных бензинов АИ-91, А-92, АИ-93. Улучшенные качества получаемых предлагаемым способом бензинов будет способствовать уменьшению загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1995 |

|

RU2078792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| ТОПЛИВО | 2003 |

|

RU2241736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1999 |

|

RU2153523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1999 |

|

RU2146275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО ТОПЛИВА | 2003 |

|

RU2246526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2009167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2008 |

|

RU2387699C1 |

| ТОПЛИВО | 2001 |

|

RU2186091C1 |

Изобретение относится к нефтепереработке, конкретно к способу получения бензина и может быть использовано на установках каталитического риформинга прямогонных бензиновых фракций с целью получения автомобильных бензинов АИ-91, А-92, АИ-93. Предлагаемый способ получения бензина путем каталитического риформинга прямогонной бензиновой фракции, последующего фракционирования 5 - 70 мас.% бензина каталитического риформинга с выделением фракции, выкипающей в интервале 110oС-КК, и смешение выделенной фракции бензина каталитического риформинга с алкилатом и бензином каталитического риформинга в следующем соотношении, мас.%: фракция 110oС - КК бензина каталитического риформинга 10 - 50; бензин каталитического риформинга 10 - 70; алкилат до 100. Причем в целевой продукт можно дополнительно вводить до 35 мас.% бензина каталитического крекинга и/или прямогонного бензина и/или газового бензина. Кроме того, в целевой продукт можно дополнительно вводить 1 - 15 мас.% простых эфиров спиртов С1 - С5 или их смеси с низшими спиртами С1 - С4. Предлагаемый способ позволяет расширить ассортимент автомобильных бензинов с улучшенными антидетонационными свойствами без добавления этиловой жидкости. 2 з. п.ф-лы, 2 табл.

Фракция 110oС - КК бензина каталитического риформинга - 10 - 50

Бензин каталитического риформинга - 10 - 70

Алкилат - До 100

2. Способ по п.1, отличающийся тем, что в целевой продукт дополнительно вводят до 25 мас.% бензина каталитического крекинга, и/или прямогонного бензина, и/или газового бензина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CS, авторское свидетельство, 260313, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2009168, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2009167, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-04-10—Публикация

1997-07-02—Подача