Изобретение относится к способам изготовления металлографических шлифов для последующего анализа физико-химического состояния металлов и сплавов. Способ может быть использован в центральных заводских лабораториях большинства предприятий машиностроительной, металлургической, приборостроительной, авиационной, судостроительной и других отраслей промышленности при экспрессном металлографическом анализе различных материалов.

Известен способ изготовления металлографических шлифов, согласно которому образец очищают от поверхностных загрязнений, шлифуют и полируют. Подготовленную таким образом поверхность подвергают химическому травлению. При этом из-за неодинаковой скорости травления участков поверхности с различными структурно-фазовыми состояниями, на поверхности шлифа появляется характерный для каждого конкретного образца микрорельеф, анализируя который, делают заключение о качестве материала. Этот способ подготовки шлифов достаточно трудоемок и длителен, требует особых мер по охране труда и окружающей среды из-за работы с химреактивами, не позволяет проводить послойный металлографический анализ тонких поверхностных слоев.

Известны также способы, когда очищенную и полированную поверхность шлифа обрабатывают непрерывным пучком ионов различных элементов при энергиях ионов 100-1000 эВ и низких давлениях газов (0,1-1 Па) с плотностью тока 10-2-102 мА/см2. Травление ионами проводят в течение 1-5 ч. Вследствие вариаций скоростей распыления различных участков поверхности, что обусловлено существованием нерегулярностей и дефектов, на обработанной поверхности шлифа появляется микрорельеф.

Недостатками указанных способов являются: низкая производительность и невысокое качество шлифа, поверхность которого в процессе ионного травления нагревается до достаточно высоких температур. Это может вызвать изменения первоначальной структуры и даже фазового состава материала. Дальнейший металлографический анализ такого шлифа дает результаты с низкой степенью достоверности.

Целью изобретения является повышение производительности и качества изготовленных шлифов. Поставленная цель достигается тем, что, как и в прототипе, поверхность шлифа облучают ионным пучком. В отличии от прототипа, поверхность заготовки или непосредственно детали обрабатывают мощным импульсным пучком ионов с длительностью импульса 50-100 нс и плотностью потока мощности в пучке 107-5˙107 Вт/см2. Для улучшения качества проявления фиксируемой структуры, после облучения шлифы целесообразно отжигать при температуре 300-600оС в течение 0,1-2 ч в вакууме.

В целом способ осуществляется следующим образом. Заготовку для шлифа, либо непосредственно деталь, качество материала которой хотят проверить, без предварительной механической обработки помещают в камеру сильноточного импульсного ускорителя ионов, обеспечивающего следующие параметры ионного пучка: энергия ионов, Еi = 200-300 кэВ; вид ионов - углерод, водород; плотность тока в импульсе, j - 50-150 А/см2; длительность импульса, τ - 50-100 нс; частота следования импульсов - 1 раз в 3 с; площадь сечения пучка, S - 200 см2.

Такой ускоритель обеспечивает обработку материала пучком ионов с плотностью тока мощности Р = 107 - 4,5˙107 Вт/см2.

Под действием пучка с поверхности детали удаляются слои толщиной 10-1000 нм, загрязненные примесями различных элементов и выясняется структура материала. Толщина удаляемого за один импульс слоя определяется глубиной и величиной поглощения энергии, которые связаны с плотностью мощности, длительностью импульса и свойствами материала. Для тугоплавких металлов за первый импульс только обнажается поверхность материала и для выявления структуры нужны еще один-два импульса. Пределы плотности мощности импульсного ионного пучка были определены из многочисленных экспериментов. При плотности мощности ниже 107 Вт/см2толщина слоя материала, удаляемого с поверхности детали недостаточна для выявления структуры. При плотности мощности свыше 5 ˙ 107 Вт/см2 на поверхности некоторых металлов и сплавов появляются кратеры, которые ухудшают качество шлифа.

Длительность импульса облучения не должна превышать 100 нс, чтобы не происходило нагрева нижележащих слоев материала, также ухудшающего качество шлифа. С другой стороны, при длительности импульса облучения менее 50 нс, технически более сложно получить требуемую для испарения поверхностного слоя энергию.

Для получения более четкой картины перед просмотром шлифов целесообразно провести стабилизирующий отжиг в вакууме при низких температурах 300-600оС в течение 0,1-2 ч. Температура отжига подбиралась экспериментально. При повышении температуры свыше 600оС может происходить нарушение структуры, ухудшающее качество шлифа. Длительность отжига зависит от исследуемого материала и температуры отжига. При отжиге менее 0,1 ч, не наблюдалось стабилизации ни для каких материалов. Отжиг более 2 ч нецелесообразен, т. к. дальнейшего эффекта стабилизации структуры не наблюдается.

Отличительной особенностью предлагаемого способа является возможность послойного экспрессного анализа. При плотности мощности, лежащей в указанном диапазоне, для всех металлов происходит удаление поверхностного слоя толщиной 10-1000 нм, достаточного для выявления структуры. После проведения металлографического анализа, образец вновь облучают и, таким образом, появляется возможность экспрессно исследовать структуру детали по глубине. Такой возможности не дает ни один из известных способов изготовления шлифов.

Таким образом, после воздействия одного - трех импульсов ионных пучков, шлиф готов к дальнейшему анализу. Очевидно, что предлагаемый способ значительно производительнее прототипа, т. к. не требует: во-первых, длительных и трудоемких операций предварительной механической обработки, а во-вторых, сам процесс ионного травления сокращается с часов до секунд. Если еще учесть, что импульсные ускорители ионов имеют площадь сечения пучка (а, следовательно, и площадь обрабатываемой за 1 импульс поверхности) до 200 см2, то производительность способа повышается на порядки.

П р и м е р. Образцы из сплава ВТ18У* с исходной шероховатостью Rа = 0,23 ± 0,03 мкм подвергали воздействию мощного пучка ионов С+ и Н+(Е = 300 кэВ; j = 80 А/см2, n = 1-3 имп. ; τ= 50 нс, Р = 2,4˙ 107 Вт/см2на ускорителе "Темп". Обработанная поверхность имела шероховатость Ra = 0,06 ± 0,01 мкм и исследовалась на оптическом микроскопе "NEOFOT-7" и сканирующем электронном микроскопе "JSM". Образцы из сплава ВТ9 с исходной шероховатостью Rа= = 0,15 ± 0,02 мкм подвергали воздействию мощного пучка ионов. С+ и Н+ (Е = 300 кэВ; j = 90 А/см2; n = 1-5 имп. ; τ = 50 нс, Р = = 2,7˙107 Вт/см2 на ускорителе "Темп". Обработанная поверхность имела шероховатость Ra = 0,07 ± 0,01 мкм и исследовалась аналогично поверхности образцов из сплава ВТ18У. Положительные результаты были также получены на образцах из сплавов ВТ25У, ВТ3, ЭП866 ш, ЭП718ИД, ЭИ961 и на деталях из вышеперечисленных материалов (лопатки газотурбинных двигателей).

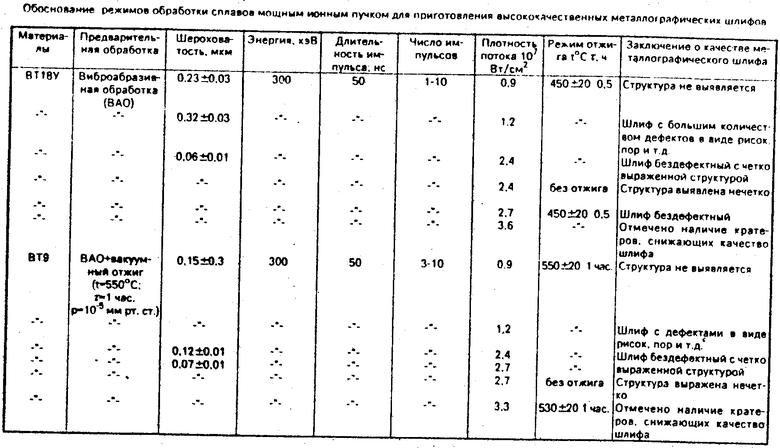

Результаты проверки влияния режимов обработки на качество шлифов приведены в таблице.

Металлографический анализ до сих пор является одним из наиболее и часто применяемых методов контроля качества материалов и работоспособности изделий. В этой связи на большинстве предприятий черной и цветной металлургии, машиностроения, приборостроения, а также в научно-исследовательских, академических и учебных институтах указанного профиля, оборудованы металлографические лаборатории, в которых для изготовления шлифов используются шлифовальные станки и большой набор химических реактивов. Нормо-часы на приготовление одного шлифа составляют ≈0,5 для стали, ≈1 ч для титановых сплавов при экологически грязных условиях труда.

Использование предлагаемого способа позволит сократить время на изготовление одного шлифа с размерами ≈1 см2 до единиц секунд. Действительно, при использовании ускорителей типа "Мук" или "Темп" площадь сечения пучка S = 100 см2; число позиций на карусели для установки заготовок - 24; число заготовок, устанавливаемых в одной позиции - 60 шт. ; время на облучение 60 шт. заготовок ≈9 с (3 импульса); время достижения рабочего вакуума ≈10 мин. Таким образом, затраты рабочего времени на изготовление 1 шлифа с размерами 1 см2достигают:

t =  = 0,6c при экологически чистых условиях. Таким образом, производительность приготовления металлографических шлифов может быть увеличена более, чем в 3-6 тыс. раз. (56) Сангвал К. , "Травление кристаллов", пер. с англ. , М. : Мир, 1990, с. 40.

= 0,6c при экологически чистых условиях. Таким образом, производительность приготовления металлографических шлифов может быть увеличена более, чем в 3-6 тыс. раз. (56) Сангвал К. , "Травление кристаллов", пер. с англ. , М. : Мир, 1990, с. 40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1994 |

|

RU2078149C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1995 |

|

RU2094521C1 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНОВ В ПОЛУПРОВОДНИКОВЫЕ МАТЕРИАЛЫ | 1984 |

|

SU1218855A1 |

| СПОСОБ ОТЖИГА ДЕФЕКТОВ В КРЕМНИИ | 1984 |

|

SU1253380A1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИНСТРУМЕНТА | 1996 |

|

RU2111264C1 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1995 |

|

RU2100858C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1986 |

|

SU1441792A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1986 |

|

SU1468017A1 |

Использование: изобретение относится к металловедению и может быть использовано при экспрессном металлографическом анализе различных металлов и сплавов. Сущность изобретения: заготовку или непосредственно деталь подвергают травлению ионной бомбардировкой мощным импульсным пучком ионов с длительностью импульса 50 - 100 нс и плотностью потока 1·107-5·107 Вт/см2. После обработки проводят отжиг в вакууме при температуре 300 - 600С в течение 0,1 - 2,0 ч. 1 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-03-15—Публикация

1992-03-06—Подача