Изобретение относится к области машиностроения и может найти применение для повышения износостойкости и микротвердости изделий, например режущего инструмента.

Целью изобретения является повышение микротвердости и износостойкости изделий.

Способ осуществляется следующим образом. Обрабатываемый образец помещают в специальный бокс ускорителя при техническом вакууме 10-4 торр и облучают мощным ионным пучком (МИП) с энергией Е = 250-400 кэВ, плотностью тока j ≅ 60- -250 А/см2 длительностью τ= 75-80 нс. Такие параметры пучка соответствуют плотности мощности, превышающей 7х10 Вт/см2. Такая плотность достаточна для того, чтобы испарилась поверхность образца на глубину до 1 мкм. При испарении происходит очистка поверхности изделий от окалины, ржавчины, окислов и прочих загрязнений и на ней образуется шероховатость, достаточная для хорошей адгезии наносимого затем покрытия. Кроме того, в результате испарения слоя толщиной 0,1-0,5 мкм за очень короткое время (длительность импульса 80 нс) в образце возникает ударная волна с механическим давлением не менее 4х105 бар). Под воздействием этой волны в глубине образца происходит измельчение зерен, появление дислокаций и поверхностное упрочнение изделия.

Таким образом, операция ионной очистки поверхности ионным облучением упрочняет изделие под очищаемым слоем, улучшает его структуру и создает шероховатую поверхность. Значительно повышать плотность мощности над пороговой (7х106 Вт/см2) нецелесообразно, так как при этом увеличиваются энергетические затраты на обработку.

Следующая операция - нанесение износостойкого покрытия - может проводиться любым из известных методов, например, плазменным втиранием порошка, химическим осаждением.

После нанесения покрытия образцы вновь облучают МИП с минимальной плотностью мощности не менее 0,3х106 Вт/см2, с которой начинается ионное перемешивание в расплаве для сравнительно легкоплаких металлов сплавов и сталей при плотности мощности более 6х106 Вт/см2 начинается испарение изделия на глубину, соизмеримую с длиной пробега ионов даже тугоплавких твердых сплавов. Обработку металлов, легких сплавов и сталей целесообразно проводить в диапазоне плотности мощности (0,3˙106 - 2,5˙106) Вт/см2, а твердых сплавов - (2,5˙106 - 6˙106) Вт/см2.

При этом на поверхности изделия происходит ионное перемешивание в расплаве глубиной приблизительно равной длине пробега ионов, а затем при прекращении облучения - охлаждение поверхностного слоя со скоростью более 108 К/с. В результате этого на поверхности изделия образуется слой стеклообразного материала с высокими износостойкими характеристиками. За ним следует слой с высокой плотностью дислокаций, меньшими размерами зерен и межфазных границ, чем у исходного (необлученного) сплава и металла. Данная модификация слоя металла или сплава простирается на глубину до 180 мкм.

Сорт ионов при обработке изделия в предлагаемых диапазонах плотности мощности не влияет на микротвердость и износостойкость изделия, т.к. концентрация внесенных примесей на 1-2 порядка меньше примесей покрытия и изделия.

П р и м е р. Изделия из твердых сплавов Т14 K8 и ВК-8, а также из быстрорежущей стали Р6М5 подвергают предварительному облучению ионами углерода на ускорителе "Тонус" при плотности мощности на изделии (7,1-8,0)˙10 Вт/см2 в вакууме 10-4 мм рт.ст. Затем на облученную поверхность изделия наносят покрытие из B, N2C, TiC+NC толщиной 0,5-8 мкм. После нанесения покрытия изделие повторно облучают ионами углерода при плотности мощности (0,37-6,0)˙106 Вт/см2.

Параметры ионного пучка углерода составляют: энергия 0,2-0,6 МэВ, длительность импульса - 60-100 нс, плотность тока 10-250 А/см2.

Износостойкость изделия определяют по износу режущей кромки, измерение микротвердости - на приборе ПМТ-3 с нагрузками 50, 25, 20 мг.

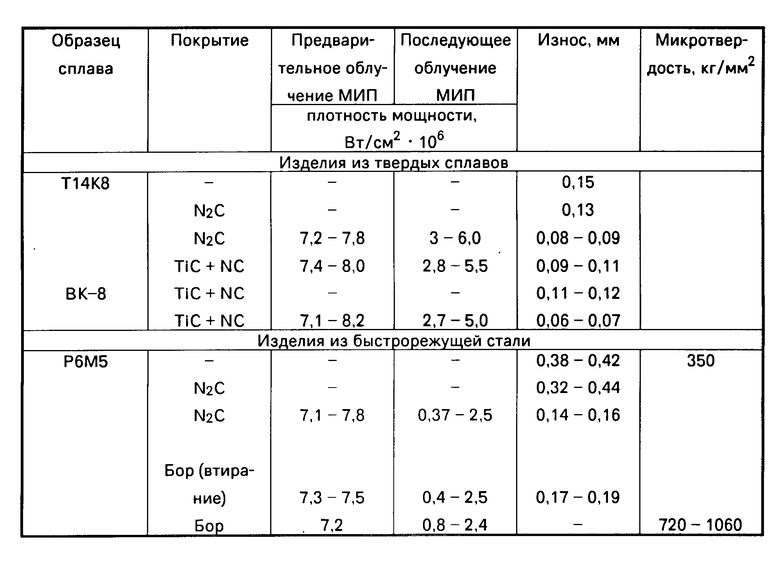

Результаты сравнительных испытаний изделий с покрытием, без покрытия и облученных ионным пучком приведены в таблице.

Сравнительные испытания показали, что для изделий из металлов и сплавов облучение изделия МИП перед нанесением износостойкого покрытия и после него позволяет повысить износостойкость по сравнению с необлученными изделиями с покрытием в 1,8-3,1 раза, а микротвердость - в 2,0 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ АЛЮМИНИЯ, МЕДИ И НИКЕЛЯ | 2006 |

|

RU2328548C2 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1986 |

|

SU1441792A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ | 1998 |

|

RU2125615C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1994 |

|

RU2078149C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ УГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2602589C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2039126C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭЛЕКТРОННОГО ПУЧКА ДЛЯ ЭЛЕКТРОННО-ПУЧКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2746265C1 |

| Способ модифицирования поверхности твердого титанового сплава | 2022 |

|

RU2792538C1 |

Изобретение относится к области машиностроения и служит для повышения микротвердости и износостойкости изделия. Образец облучают мощным ионным пучком с энергией E = (250 - 400) кэВ, плотностью тока j ≅ 160-250/A/cм2 и длительностью τ = (60-100) нс в вакууме 10-4 торр , что соответствует плотности мощности, превышающей 4×106 Вт/см2 . На очищенный таким образом образец наносят износостойкое покрытие, например, плазменным методом, затем его вновь облучают мощным ионным пучком с плотностью мощности (0,3-6)·106 Вт/см2 в течение 60 - 100 нс. В случае использования для образцов металлов, легких сплавов и сталей плотность мощности составляет (0,3-2,5)·106 Вт/см2 , для твердых сплавов - (2,5-6,0)·106 Вт/см2 . 2 з.п. ф-лы. 1 табл.

| Техническое описание установки "Булат", N 681311, 08.08.83, ННВ6 6-И-1 Саратовского завода электротермического оборудования. |

Авторы

Даты

1994-09-30—Публикация

1986-08-14—Подача